Mulini a getto a spirale e mulini a getto contrapposto a letto fluido

Introduzione ai mulini a getto spirale

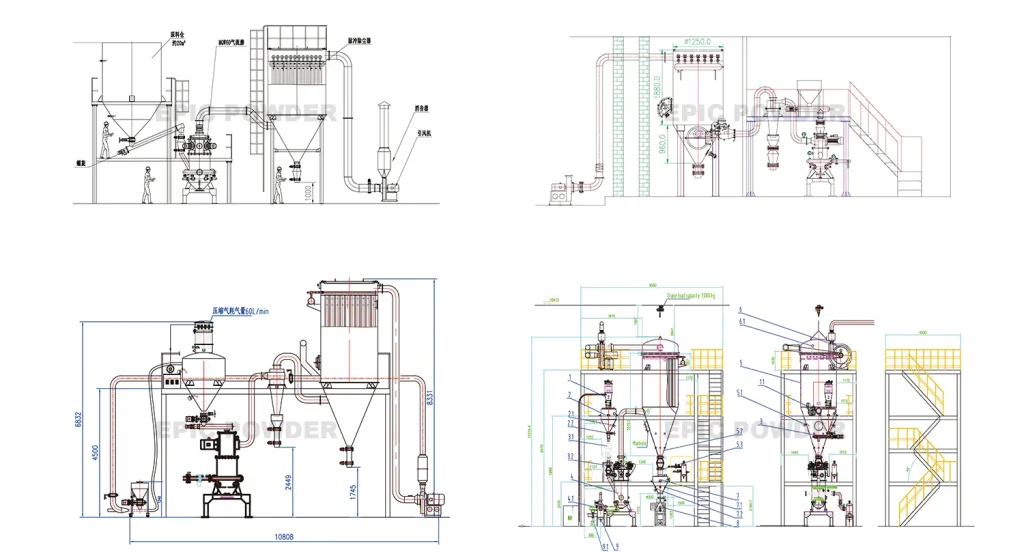

Il tipo più comune di mulino a getto è il mulino a getto a spirale, in cui gli ugelli sono disposti attorno alla camera di macinazione in modo tale che il flusso del gas di macinazione si distribuisca a spirale. Le particelle vengono quindi sminuzzate per impatto reciproco. Polvere EPICA ha un mulino a getto a spirale nella sua gamma di prodotti, che viene utilizzata principalmente per sostanze farmaceutiche di alta qualità, ad esempio antibiotici o prodotti della chimica fine. Questo perché gli elevati requisiti di purezza e finezza dei prodotti possono essere soddisfatti in modo eccellente con questo mulino...

Introduzione ai mulini a getto contrapposto a letto fluido

Il mulino a getti contrapposti a letto fluido è il secondo tipo più comune di mulino a getti. In questo mulino, il materiale da macinare viene alimentato tramite una chiusa di alimentazione. Nella camera di macinazione si forma quindi un letto fluido, fluidizzato dai getti di gas. Da lì, le particelle entrano nei getti di gas e vengono accelerate. Si scontrano ripetutamente tra loro e vengono quindi sminuzzate. Una ruota di classificazione scarta le particelle ancora troppo grandi e le trasporta nuovamente nel letto fluido. Le particelle sufficientemente fini vengono separate dal gas di macinazione da un separatore o da un filtro antipolvere. I mulini a getti contrapposti a letto fluido sono adatti anche per prodotti molto duri come minerali, vetro o ceramica. Possono essere macinati anche prodotti sensibili alla temperatura come toner o cera...

EPIC Jet Mill Machines - I 5 migliori micronizzatori per polvere da 1 a 30 μm (fornitore OEM 2024)

Come funziona il mulino a getto contrapposto a letto fluido? | EPIC Micronizer Expert