Bột siêu mịn là vật liệu có kích thước hạt từ micromet đến nanomet. Theo sự đồng thuận trong ngành chế biến khoáng sản của Trung Quốc, bột siêu mịn là loại bột có 100% hạt nhỏ hơn 30 μm. Vật liệu nano được sử dụng rộng rãi. Chúng có các đặc tính độc đáo mà vật liệu truyền thống không có—chẳng hạn như hiệu ứng kích thước nhỏ, hiệu ứng đường hầm lượng tử vĩ mô và hiệu ứng bề mặt.

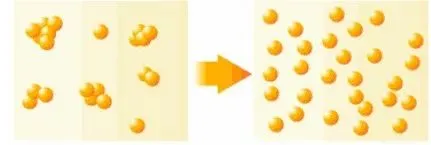

Tuy nhiên, vật liệu nano có diện tích bề mặt riêng cao, hoạt động mạnh và cực kỳ không ổn định. Chúng có xu hướng kết tụ dễ dàng, mất đi các đặc tính ban đầu. Điều này làm giảm giá trị của chúng và làm phức tạp cả khâu chuẩn bị và lưu trữ. Do đó, kết tụ là một vấn đề kỹ thuật quan trọng hạn chế sự phát triển của vật liệu nano.

Sự kết tụ của bột siêu mịn

Sự kết tụ là quá trình các hạt bột chính kết nối với nhau trong quá trình chuẩn bị, tách, chế biến hoặc lưu trữ, tạo thành các cụm lớn hơn. Hiện nay, có ba nguyên nhân chính gây ra sự kết tụ bột siêu mịn như sau:

Lực liên phân tử

Khi các hạt khoáng chất chuyển thành dạng vảy siêu mịn, khoảng cách giữa chúng trở nên rất nhỏ. Lực Van der Waals sau đó vượt quá lực hấp dẫn của chính các hạt, dẫn đến sự thu hút và kết tụ. Liên kết hydro, cầu ẩm hấp phụ và các liên kết hóa học khác trên bề mặt hạt cũng thúc đẩy sự kết dính và tập hợp.

Lực tĩnh điện

Trong quá trình nghiền siêu mịn, tác động và ma sát khiến các hạt tích tụ điện tích dương hoặc âm trên bề mặt của chúng. Một số phần nhô ra trên hạt có thể tích điện dương trong khi những phần khác tích điện âm. Những hạt tích điện không ổn định này hút nhau—đặc biệt là ở các điểm sắc nhọn—dẫn đến sự kết tụ. Động lực chính trong quá trình này là lực hút tĩnh điện.

Độ bám dính trong không khí

Khi độ ẩm tương đối của không khí vượt quá 65%, hơi nước ngưng tụ trên và giữa các hạt. Điều này tạo ra các cầu chất lỏng giúp tăng cường đáng kể sự kết tụ.

Ngoài ra, trong quá trình nghiền, vật liệu khoáng hấp thụ năng lượng cơ học hoặc nhiệt. Điều này tạo ra các hạt siêu mịn mới hình thành có năng lượng bề mặt cao, khiến chúng không ổn định. Để giảm năng lượng này, các hạt tự nhiên di chuyển lại gần nhau hơn và kết tụ lại.

Sự kết tụ vật liệu nano bao gồm loại mềm và loại cứng. Sự kết tụ mềm được gây ra bởi lực van der Waals và lực liên phân tử và tương đối dễ đảo ngược. Sự kết tụ cứng phức tạp hơn, với năm lý thuyết chính được đề xuất: hấp phụ mao quản, liên kết hydro, cầu nối tinh thể, liên kết hóa học và khuếch tán nguyên tử bề mặt. Tuy nhiên, vẫn chưa có lời giải thích thống nhất nào được chấp nhận.

Bất chấp những thách thức này, con người đã tiến hành nghiên cứu sâu rộng để phát triển công nghệ phân tán nhằm ngăn ngừa hiện tượng kết tụ.

Phân tán bột siêu mịn

Các kỹ thuật phân tán chủ yếu tập trung vào hai trạng thái: phân tán trong môi trường pha khí và trong môi trường pha lỏng.

1. Phân tán cơ học

Phương pháp này sử dụng năng lượng cơ học bên ngoài—chẳng hạn như lực cắt hoặc lực va chạm—để phân tán các hạt nano trong môi trường. Các kỹ thuật phổ biến bao gồm nghiền, nghiền bi, nghiền rung, nghiền keo, không khí phay phản lựcvà khuấy cơ học.

Tuy nhiên, một khi các hạt rời khỏi trường nhiễu loạn được tạo ra do khuấy, chúng có thể kết tụ lại. Do đó, kết hợp phân tán cơ học với chất phân tán hóa học thường mang lại kết quả tốt hơn.

2. Phân tán hóa học

Được sử dụng rộng rãi trong công nghiệp, phương pháp này bao gồm việc thêm chất điện phân, chất hoạt động bề mặt hoặc chất phân tán polyme vào hỗn dịch bột siêu mịn. Các tác nhân này hấp thụ trên bề mặt hạt, thay đổi tính chất bề mặt và cải thiện khả năng tương thích với pha lỏng, dẫn đến phân tán tốt hơn.

Các chất phân tán phổ biến bao gồm chất hoạt động bề mặt, muối vô cơ phân tử thấp, chất phân tán polyme và chất kết dính. Chất phân tán polyme—đặc biệt là polyelectrolytes—là một trong những chất được sử dụng rộng rãi và hiệu quả nhất.

3. Phân tán siêu âm

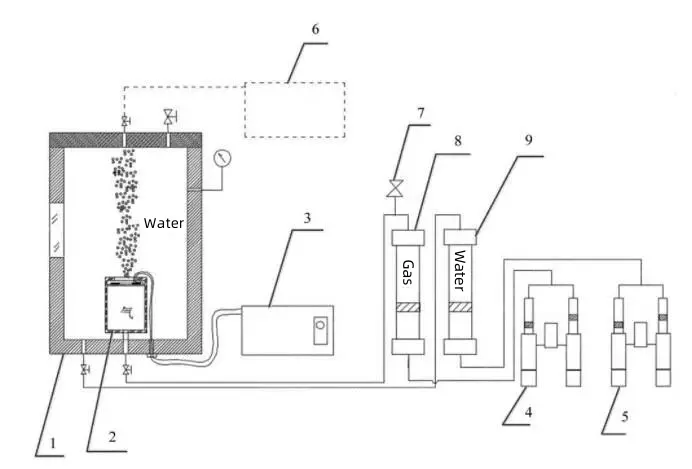

Phân tán siêu âm bao gồm việc đặt một hỗn dịch trong trường siêu âm và áp dụng tần số và thời lượng phù hợp để đạt được hiệu quả tách hạt.

Siêu âm tạo ra nhiệt độ cao cục bộ, áp suất cao, sóng xung kích mạnh và các tia siêu nhỏ. Các lực này làm suy yếu tương tác của các hạt, hỗ trợ sự phân tán. Tuy nhiên, phải tránh quá nhiệt—năng lượng nhiệt và cơ học dư thừa có thể làm tăng tần suất va chạm và làm trầm trọng thêm sự kết tụ.

Phân tán trong pha khí

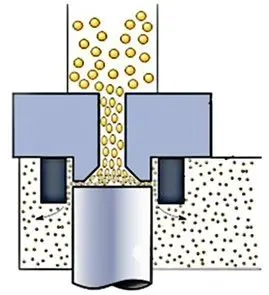

1. Phân tán khô

Trong không khí ẩm, cầu lỏng hình thành giữa các hạt và gây ra sự kết tụ. Làm khô vật liệu rắn bao gồm hai bước cơ bản: làm nóng để bốc hơi độ ẩm và cho phép hơi khuếch tán vào pha khí. Việc loại bỏ hoặc phá vỡ cầu lỏng là điều cần thiết để duy trì sự phân tán tốt.

Hầu hết các quy trình sản xuất bột đều bao gồm sấy nhiệt như một bước xử lý trước.

2. Phân tán cơ học

Phương pháp này sử dụng lực cơ học—như ứng suất cắt và nén—lớn hơn lực bám dính của hạt để phá vỡ các cụm. Các nguồn phổ biến bao gồm cánh quạt quay tốc độ cao, đĩa hoặc luồng khí tốc độ cao tạo ra nhiễu loạn dữ dội.

Phân tán cơ học tương đối dễ thực hiện. Tuy nhiên, vì đây là quá trình cưỡng bức nên khi các hạt rời khỏi bộ phân tán, chúng có thể kết tụ lại. Nó cũng có thể làm hỏng các hạt dễ vỡ và làm giảm hiệu quả khi thiết bị bị mòn.

3. Tĩnh điện Phân tán

Các hạt của cùng một vật liệu có điện tích giống hệt nhau đẩy nhau do lực tĩnh điện. Nguyên lý này được sử dụng để phân tán—nếu các hạt có thể tích điện đầy đủ.

Các phương pháp sạc bao gồm tiếp xúc, cảm ứng và sạc corona. Trong số đó, sạc corona là hiệu quả nhất. Nó tạo ra một bức màn ion thông qua phóng điện corona, giúp các hạt sạc đồng đều. Các lực đẩy tạo ra giúp duy trì sự phân tán.

Phần kết luận

Có nhiều phương pháp để biến đổi bột siêu mịn, khác biệt rất nhiều so với các phương pháp chính được thảo luận ở trên. Chúng ta cần tối ưu hóa các quy trình biến đổi dựa trên các nghiên cứu chuyên sâu và phát triển các kỹ thuật tổng hợp phục vụ nhiều chức năng. Tóm lại, tiến bộ trong công nghệ bột siêu mịn đòi hỏi sự hợp tác của toàn bộ ngành công nghiệp—từ các viện nghiên cứu đến các nhà sản xuất—và sự đổi mới liên tục.

Chọn Bột sử thi để có giải pháp xử lý bột hiệu quả, tiết kiệm năng lượng và thân thiện với môi trường!