Công nghệ in 3D kim loại bằng phương pháp Powder Bed Fusion (PBF) là công nghệ in 3D kim loại phát triển nhanh nhất và được sử dụng rộng rãi nhất. Công nghệ này mang lại những ưu điểm như độ chính xác tạo hình cao, tính chất cơ học tốt, linh kiện phức tạp và hiệu suất tạo hình cao. Các loại bột in 3D kim loại thường được sử dụng trong công nghệ in 3D kim loại bằng phương pháp Powder Bed Fusion bao gồm hợp kim titan, hợp kim niken, hợp kim sắt, hợp kim coban-crom, hợp kim nhôm, hợp kim đồng và các kim loại chịu lửa như vonfram, molypden, tantali và niobi.

Là nguyên liệu thô, chất lượng bột kim loại quyết định phần lớn đến chất lượng sản phẩm cuối cùng. Độ sạch, hình thái và phân bố kích thước hạt của bột là những yếu tố chính ảnh hưởng đến hiệu suất tạo hình của chi tiết.

Độ sạch của bột

Thành phần hóa học của bột kim loại dùng trong in 3D bao gồm các nguyên tố kim loại và tạp chất. Các nguyên tố kim loại phổ biến bao gồm Fe, Ti, Ni, Al, Cu, Co, Cr và các kim loại quý như Ag và Au. Tạp chất chủ yếu bao gồm các hợp chất kim loại hoặc các thành phần phi kim loại, chẳng hạn như Si, Mn, C, S, P, O và các thành phần khác có trong sắt khử. Các tạp chất cơ học, chẳng hạn như SiO2, Al2O3, silicat, cacbua kim loại không hòa tan và các chất không tan trong axit khác, có thể được đưa vào trong quá trình sản xuất nguyên liệu thô và bột. Oxy, hơi nước và các loại khí khác cũng có thể được hấp phụ trên bề mặt bột.

Khi tia laser hoặc chùm tia điện tử quét bột, tạp chất có thể phản ứng với kim loại nền, làm thay đổi tính chất của nó và ảnh hưởng đến chất lượng của các chi tiết in 3D. Ngoài ra, tạp chất còn khiến bột nóng chảy không đều, dẫn đến các khuyết tật bên trong chi tiết cuối cùng. Đặc biệt, tạp chất cơ học làm giảm đáng kể độ bền của chi tiết, đặc biệt là độ bền va đập. Sự phân bố và hình dạng của tạp chất phi kim loại cũng có những ảnh hưởng khác nhau đến các chi tiết được tạo hình.

Trong trường hợp hàm lượng oxy cao, quá trình oxy hóa kim loại cơ bản ở nhiệt độ cao sẽ tạo thành một lớp màng oxit dày đặc, ảnh hưởng đến hiệu suất và có thể dẫn đến hiện tượng cầu hóa, làm giảm cả mật độ và chất lượng tạo hình của chi tiết. Các nguyên tố như cacbon, phốt pho, lưu huỳnh, oxy và nitơ trong thép đặc biệt có hại cho độ dẻo dai. Do đó, hàm lượng tạp chất và tạp chất trong bột cần được kiểm soát chặt chẽ để đáp ứng các yêu cầu của quy trình sản xuất bồi đắp và hiệu suất của chi tiết cuối cùng.

Hình thái bột

Các hình thái học của bột ảnh hưởng trực tiếp đến khối lượng riêng và độ lưu động của bột, từ đó ảnh hưởng đến quá trình cấp bột và hiệu suất cuối cùng của chi tiết.

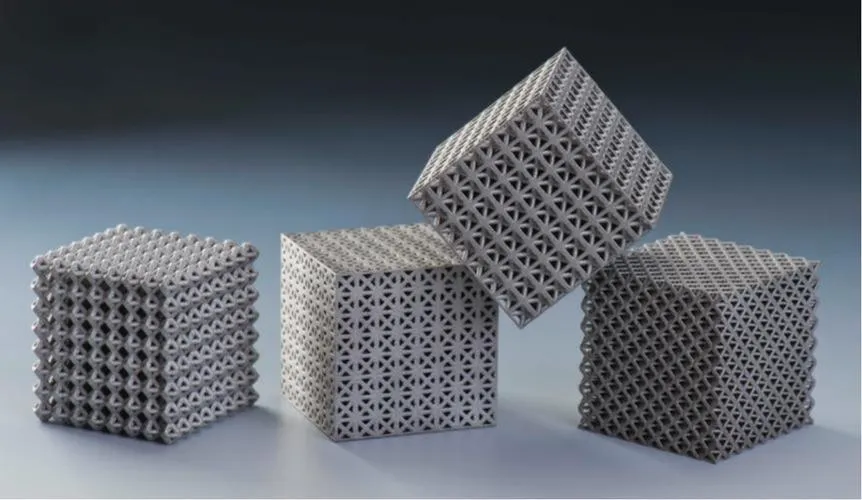

Trong sản xuất bồi đắp bằng phương pháp kết dính bột, cơ chế phân tán bột đảm bảo các hạt bột được phân bố đều trong khu vực tạo hình. Độ lưu động tốt là yếu tố cần thiết để đạt được lớp bột đồng đều và phẳng. Bột hình cầu và gần hình cầu có độ lưu động tốt, mật độ khối cao và cấu trúc đồng đều, khiến chúng trở thành nguyên liệu thô được ưa chuộng cho sản xuất bồi đắp bằng phương pháp kết dính bột.

Tuy nhiên, nếu bột rỗng hoặc bột vệ tinh có trong bột hình cầu và gần hình cầu, hiệu suất cuối cùng của chi tiết sẽ bị ảnh hưởng. Bột rỗng thường gặp hơn trong các loại bột có kích thước hạt lớn hơn 70µm, dẫn đến các khuyết tật như lỗ rỗng khó loại bỏ trong chi tiết đã tạo hình. Bột vệ tinh làm giảm độ lưu động và cản trở sự tích tụ đồng đều của bột. Quá trình này diễn ra trong quá trình trải các lớp bột liên tục, dẫn đến khuyết tật chi tiết. Do đó, bột kim loại dùng trong sản xuất bồi đắp bằng phương pháp nung chảy nền bột nên giảm thiểu tỷ lệ bột rỗng và bột vệ tinh.

Phân bố kích thước hạt bột

Phân bố kích thước hạt bột đặc trưng cho thành phần và sự biến thiên của các hạt có kích thước khác nhau trong hệ thống bột. Đây là một thông số quan trọng để mô tả đặc tính của hạt bột. Kích thước hạt ảnh hưởng trực tiếp đến chất lượng phủ bột, tốc độ tạo hình, độ chính xác và tính đồng nhất về mặt tổ chức trong quá trình sản xuất bồi đắp. Các quy trình khác nhau yêu cầu kích thước hạt bột khác nhau. Công nghệ nung chảy chọn lọc bằng laser (SLM) sử dụng bột có kích thước hạt từ 15 - 45 µm, trong khi công nghệ nung chảy chọn lọc bằng chùm tia điện tử (SEBM) sử dụng bột có kích thước từ 45 - 106 µm.

Từ góc độ nhiệt động lực học và động học, các hạt bột nhỏ hơn có diện tích bề mặt lớn hơn, làm tăng lực thúc đẩy thiêu kết. Các hạt nhỏ giúp hình thành chi tiết. Tuy nhiên, bột quá mịn làm giảm độ lưu động, giảm mật độ, giảm độ dẫn điện và gây ra hiện tượng cầu hóa trong quá trình in. Bột thô làm giảm hoạt động thiêu kết, cản trở sự đồng đều của bột và làm giảm độ chính xác của khuôn đúc. Do đó, việc cân bằng bột thô và bột mịn là rất cần thiết để cải thiện mật độ khối và độ lưu động, mang lại lợi ích cho sản xuất bồi đắp bằng phương pháp nung chảy lớp bột.

Nghiên cứu cho thấy phân bố kích thước hạt rộng hơn giúp cải thiện mật độ lớp bột trong quá trình rải. Các hạt nhỏ hơn lấp đầy khoảng trống giữa các hạt lớn hơn, giúp tăng mật độ.

Sự kết dính của bột

Trong quá trình nung chảy bột laser, các lớp bột kim loại được trải ra và làm tan chảy bằng tia laser. Độ kết dính của bột ảnh hưởng đến độ đồng đều khi trải và chất lượng tạo hình. Độ kết dính, cùng với kích thước và hình thái hạt, là một yếu tố then chốt. Trong ngành dược phẩm và thực phẩm, ảnh hưởng của độ kết dính bột đến độ lưu động đã được nghiên cứu kỹ lưỡng. Độ kết dính bị ảnh hưởng bởi các yếu tố như tải trọng cơ học, lực tương tác giữa các hạt và lực mao dẫn từ độ ẩm hấp phụ. Những yếu tố này ảnh hưởng đến độ lưu động, từ đó ảnh hưởng đến quá trình trải.

Những thay đổi về kích thước hạt, hình thái và tính chất bề mặt ảnh hưởng đến chất lượng trải và tạo hình. Phân bố kích thước hợp lý, độ cầu cao hơn và độ kết dính giảm giúp cải thiện mật độ khối và chất lượng trải. Điều này làm giảm lỗ rỗng và các khuyết tật chưa nóng chảy, cải thiện mật độ và chất lượng thành phẩm.

Tình hình hiện tại của ngành công nghiệp bột kim loại cho sản xuất bồi đắp

Trung Quốc đã đạt được những tiến bộ đáng kể trong nghiên cứu và phát triển bột kim loại và công nghiệp hóa công nghệ tổng hợp bột nền. Tuy nhiên, nước này vẫn còn tụt hậu so với các nước khác. Các công nghệ và thiết bị chủ chốt chủ yếu do các quốc gia như Đức, Mỹ và Anh nắm giữ. Các công ty như Carpenter và GE (Mỹ), LPW, Sandvik, GKN (Anh) và Höganäs (Thụy Điển) nắm giữ hơn 601 tấn bằng sáng chế bột hợp kim titan cho sản xuất bồi đắp. Một số quốc gia hạn chế xuất khẩu bột kim loại hình cầu, chẳng hạn như hợp kim titan, làm tăng chi phí nguyên liệu thô và kéo dài chu kỳ cung ứng. Điều này cản trở sự phát triển của ngành công nghiệp tổng hợp bột nền và sản xuất bồi đắp kim loại của Trung Quốc.

Để giải quyết vấn đề này, Trung Quốc nên phát triển các hệ thống hợp kim kim loại (như hợp kim titan) với quyền sở hữu trí tuệ độc lập. Việc giải quyết những thách thức then chốt trong sản xuất bột hình cầu chất lượng cao sẽ giúp giảm chi phí, tăng sản lượng và mang lại lợi ích cho các ngành công nghiệp như hàng không vũ trụ và y sinh.

Máy móc bột Epic

Máy móc bột Epic là nhà cung cấp hàng đầu các thiết bị xử lý bột tiên tiến cho sản xuất bồi đắp và các ngành công nghiệp khác. Với trọng tâm là đổi mới và chất lượng, chúng tôi cung cấp các giải pháp tiên tiến để tối ưu hóa các đặc tính của bột, nâng cao hiệu suất của quy trình in 3D kim loại và đáp ứng nhu cầu cụ thể của khách hàng. Cho dù bạn đang sản xuất bột kim loại cho sản xuất bồi đắp hay tinh chỉnh các đặc tính của bột cho các ứng dụng khác, Bột sử thi cam kết cung cấp thiết bị đáng tin cậy, hiệu suất cao giúp thúc đẩy thành công trong các ngành công nghiệp bột.