I. Araştırmanın Arka Planı ve Önemi

Lityum iyon piller, yüksek enerji yoğunluğu, yüksek güç, uzun çevrim ömrü ve çevre dostu olma avantajları nedeniyle güç pillerinde, enerji depolama sistemlerinde ve tüketici elektroniğinde yaygın olarak kullanılmaktadır. Çeşitli katot malzemeleri arasında, Lityum Demir Fosfat (LiFePO₄ veya LFP), yüksek güvenliği, nispeten düşük maliyeti ve iyi yapısal kararlılığı nedeniyle ana akım bir katot malzemesi haline gelmiştir. Bununla birlikte, LFP'nin işleme performansı, elektrot levha kalitesini ve pil performansını doğrudan etkiler ve kırma işlemi, malzeme parçacık boyutu ve dağılımını kontrol etmede önemli bir adımdır. Bu makale, besleme hızı ve öğütme basıncının LFP malzemelerinin parçacık boyutu dağılımı, bulamaç özellikleri, elektrot levha kalitesi ve elektrokimyasal performansı üzerindeki etkilerini sistematik olarak inceleyerek endüstriyel üretimde süreç optimizasyonu için bir temel oluşturmaktadır.

II. Deneysel Yöntemler

LFP öncüsü, demir kaynağı olarak demir fosfat kullanılarak karbotermal indirgeme yöntemiyle hazırlandı. LFP-0 olarak etiketlenen ilk malzeme, püskürtmeli kurutma ve yüksek sıcaklıkta sinterlemenin ardından elde edildi. QLM-2 tipi jet değirmeni LFP-0'ı farklı besleme hızlarında (0,50 kg/sa, 0,75 kg/sa, 1,00 kg/sa, 1,25 kg/sa) ve öğütme basınçlarında (15 m³/sa, 18 m³/sa, 21 m³/sa, 24 m³/sa) işlemek için kullanılmış ve birden fazla numune grubu elde edilmiştir. Malzemenin fiziksel özellikleri bir parçacık boyut analizörü, taramalı elektron mikroskobu (SEM) ve toz özdirenç ölçer kullanılarak karakterize edilmiştir. Numuneler daha sonra bulamaç inceliği, viskozite, elektrot levhası sıkıştırma yoğunluğu, hücre kapasitesi ve empedansının sistematik olarak test edilmesi için elektrot levhalarına ve 6 Ah kese hücrelerine dönüştürülmüştür.

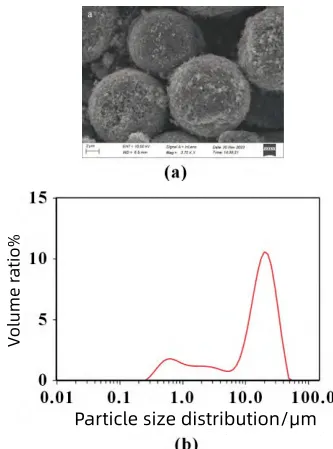

III. İlk Malzemenin Ön Frezeleme Analizi

Öğütülmemiş LFP-0 malzemesi, yoğun parçacık boyutu dağılımına sahip küresel parçacıklardan oluşuyordu: D₅₀ 16,3 μm ve Dmax 30 μm'yi aşıyordu. Buna karşılık gelen bulamaç inceliği 37-39'a ulaştı.

μm, üretim hattının kabul edilebilir standardını (≤35 μm) aşıyordu. Elektrot levha sıkıştırma yoğunluğu, güç ve enerji depolama pilleri için gerekliliklerden (≥2,40 g/cm³) daha düşük olan yalnızca 2,17 g/cm³ idi. 0,1C deşarj özgül kapasitesi 160,8 mAh/g'a ulaşsa da, düşük işleme performansı öğütme işleminin gerekliliğini gösteriyordu.

IV. Besleme Hızının LFP Performansı Üzerindeki Etkisi

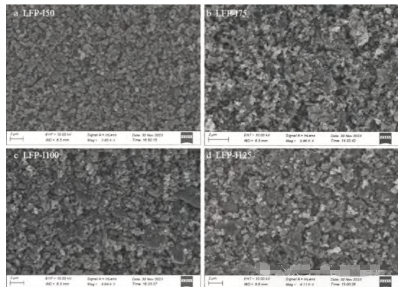

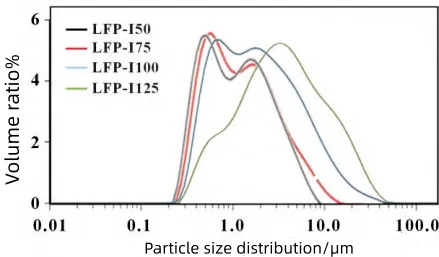

Öğütme basıncı 21 m³/saat sabit tutularak farklı besleme hızlarının etkisi incelendi:

1. Parçacık Boyutu ve Morfolojisi: Daha düşük besleme hızları daha iyi öğütme verimliliğiyle sonuçlandı. LFP-I50 (0,50 kg/saat) parçacıkları Dmax < 10 μm ile düzgündü; LFP-I75 (0,75 kg/saat) Dmax < 20 μm ile hafif bir aglomerasyon gösterdi; buna karşın LFP-I100 ve LFP-I125, aşırı yüksek besleme hızı nedeniyle, başlangıç malzemesine benzer şekilde, Dmax'ı 50 μm'ye yakın olan yeterince kırılmamış parçacıklara sahipti.

2. Bulamaç ve Elektrot Levha Performansı: Besleme hızı arttıkça, bulamaç inceliği önemli ölçüde arttı (21 μm'den 42 μm'ye), katı içeriği hafifçe arttı ve viskozite çok az değişti. Elektrot levhası sıkıştırma yoğunluğu 2,46 g/cm³'ten 2,40 g/cm³'e düştü. Yüksek besleme hızlarında (örneğin, 1,25 kg/sa), elektrot levhalarında topaklanmalar, kabarcıklar ve lekeler oluştu ve bu da görünüm düzgünlüğünü etkiledi.

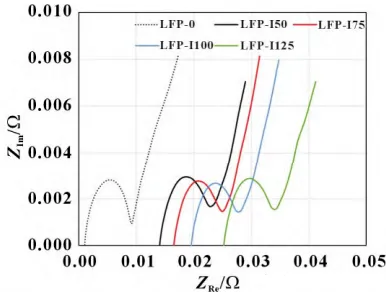

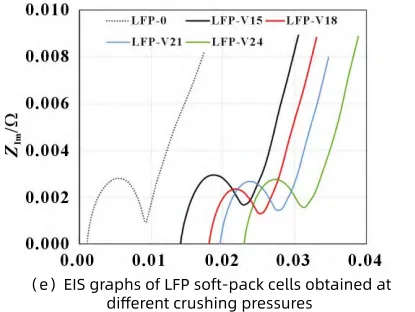

3. Elektrokimyasal Performans: Tüm numuneler için 0,1C özgül kapasite, küçük farklılıklarla 158 mAh/g'ı aştı. Ancak, elektrokimyasal empedans (Rct), daha yüksek besleme hızlarıyla birlikte arttı; bu da aşırı yüksek besleme hızlarının karbon kaplama tabakasına zarar vererek arayüz direncini artırdığını göstermektedir.

V. Öğütme Basıncının LFP Performansı Üzerindeki Etkisi

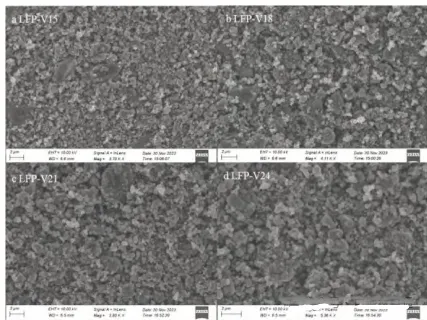

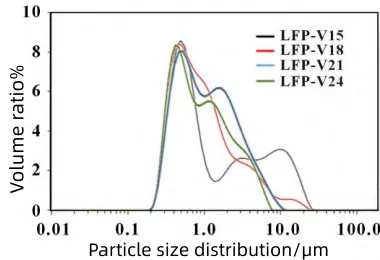

0,75 kg/saat sabit besleme hızında, farklı öğütme basınçlarının etkisi incelendi:

1. Parçacık Boyutu ve Morfolojisi: 15 m³/saat basınçta parçacık kırılması yetersizdi, Dmax > 10 μm; basınç 21 m³/saat ve üzerine çıktığında Dmax 20 μm'nin altına düştü; LFP-V24 (24 m³/saat) parçacıklarının büyük çoğunluğu 2 μm'den küçüktü ve yoğun bir boyut dağılımına sahipti.

2. İşleme Performansı: Düşük basınçta (15 m³/sa), bulamaç inceliği 42 μm'ye ulaştı ve elektrot levhalarında belirgin parçacık çıkıntıları oluştu; basınç 21 m³/sa'e yükseldiğinde, incelik 33 μm'ye düştü ve elektrot levhası görünümü iyileşti; 24 m³/sa'te, levhalar pürüzsüz ve kusursuzdu, sıkıştırma yoğunluğu 2,46 g/cm³'e yükseldi.

3. Elektrokimyasal Davranış: Tüm numuneler 159 mAh/g'ın üzerinde kapasitelere ulaşmıştır. Ancak, öğütme basıncının artırılması karbon tabakası hasarını artırmış, bu da toz direncinin ve pil Rct'sinin artmasına neden olmuştur.

VI. Kapsamlı Optimizasyon ve Sonuç

Parçacık boyutu kontrolü, işleme performansı ve elektrokimyasal performans dengelenerek, optimum işlem parametreleri şu şekilde belirlendi: besleme hızı 0,75 kg/saat, öğütme basıncı 21 m³/saat. Bu koşullar altında:

Dmax 20 μm içinde kontrol edilir

Bulamaç inceliği ≤35 μm'dir

Elektrot levha sıkıştırma yoğunluğu ≥2,44 g/cm³'tür

0,1C deşarj özgül kapasitesi ≥159 mAh/g'dır

Elektrot levhası görünüm kusurlarından ve aşırı yüksek empedanstan kaçınılır.

VII. Pratik Uygulama Önerileri

LFP üreticilerinin, öğütme sürecini parçacık boyutu dağılımına, SEM morfolojisine ve pil empedans spektrumlarına göre dinamik olarak ayarlamaları gerekir. Bu sayede, aşırı öğütme nedeniyle karbon kaplama tabakasının hasar görmesi veya yetersiz öğütme nedeniyle işleme performansının düşmesi önlenir. Ekipman parametreleri, ürün işlenebilirliğini ve elektrokimyasal performansı garanti altına alırken üretim verimliliğini artırmak için makul bir şekilde seçilmelidir.

VIII. Araştırma Değeri

Bu çalışma, LFP malzemelerinin jet öğütme işlemi için spesifik ve uygulanabilir parametre pencereleri sağlamanın yanı sıra, parçacık boyutu dağılımı ile genel pil performansı arasındaki ilişkinin anlaşılmasını da derinleştirmektedir. LFP pillerinin endüstriyel uygulamalarının geliştirilmesi için önemli bir yol gösterici öneme sahiptir.

Epik Toz

bu Epik Toz Jet Değirmen, yüksek talep gören toz işleme için ideal bir seçim olarak öne çıkıyor. Olağanüstü öğütme verimliliği ve hassas parçacık boyutu kontrolü sunuyor. Yenilikçi teknoloji ve kapsamlı satış sonrası destek ile müşterilerimiz için daha fazla değer yaratmaya ve işletmenizin hızla büyümesine yardımcı olmaya kararlıyız.

Kalite ve güvenilirlik için Epic Powder'ı seçin ve birlikte yeni bir gelecek şekillendirelim! Bize Ulaşın Özelleştirilmiş bir çözüm için bugün bize ulaşın ve sektör lideri toz işleme teknolojisini deneyimleyin!