Antimon trioksit nedir?

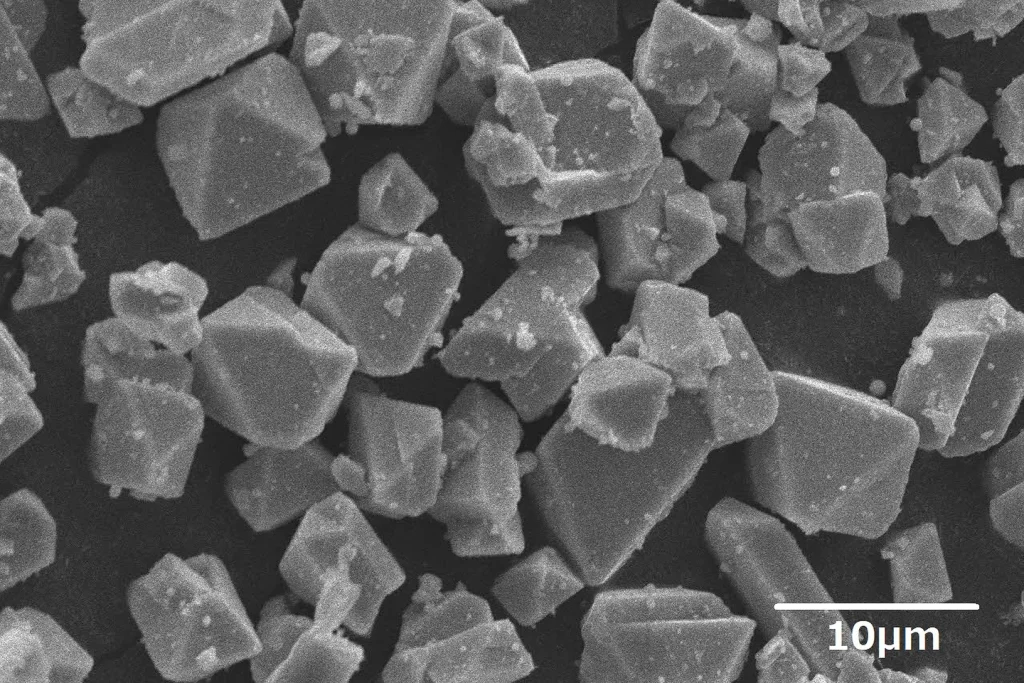

Antimon trioksit (Sb₂O₃), 291,5 molekül ağırlığına, 5,1 g/cm³ yoğunluğa, 656°C erime noktasına ve 1425°C kaynama noktasına sahiptir. 400°C'de yüksek vakum altında süblimleşebilir. Antimon trioksit, endüstriyel olarak antimon beyazı olarak bilinen beyaz kristal bir tozdur. Suda, seyreltik sülfürik asitte ve seyreltik nitrik asitte az çözünür, ancak hidroklorik asit, konsantre sülfürik asit, güçlü alkaliler ve tartarik asit çözeltilerinde çözünür.

Yüksek kaliteli antimon trioksitin kendisi düşük toksisiteye sahiptir. Ancak, düşük kaliteli olanlar, özellikle aşırı arsenik trioksit (As₂O₃) içeriği nedeniyle hafif toksisite gösterebilir. Maruziyet, operatörlerde el ve kollarda kaşıntı gibi semptomlara neden olabilir.

Antimon trioksitin berraklaştırma mekanizması arsenik trioksitinkine benzer. Nispeten yüksek yoğunluğa sahip çok yönlü bir berraklaştırıcıdır. Nispeten düşük bir sıcaklıkta yüksek oksitten düşük oksite geçiş yapar ve özellikle yüksek miktarda kurşun oksit (PbO) veya baryum oksit (BaO) içeren camlarda iyi performans gösterir.

Antimon trioksitin Kullanımı

Uçucu özelliği nedeniyle Sb₂O₃, tek başına bir berraklaştırıcı madde olarak kullanılmaz. Genellikle sodyum nitrat (NaNO₃) veya potasyum nitrat (KNO₃) gibi oksitleyicilerle birleştirilir.

Soda-kireç silikat camında, 0,18% ila 0,5% Sb₂O₃, ağırlığının 4 ila 8 katı sodyum nitratla bir araya getirilerek berraklaştırıcı olarak kullanılır. Düşük sıcaklıklarda, sodyum nitratın ayrışması sonucu açığa çıkan oksijenle reaksiyona girerek antimon pentoksit (Sb₂O₅) oluşturur. Biraz daha yüksek sıcaklıklarda ise Sb₂O₅ ayrışarak oksijen açığa çıkarır. Bu oldukça aktif oksijen, eriyik cam içindeki çeşitli gaz kabarcıklarına nüfuz ederek kabarcıkların hacimce genişlemesine ve eriyikten dışarı çıkmasına neden olarak camın berraklaşmasını sağlar. Kimyasal reaksiyonlar aşağıdaki gibidir:

2Sb₂O₃ + O₂ (NaNO₃'den) → 2Sb₂O₅

2Sb₂O₅ → 2Sb₂O₃ + O₂]

Soda-kireç silikat camda, 0,2% antimon trioksit, 0,2% arsenik trioksit (As₂O₃) ile birlikte kullanıldığında berraklaştırma etkisi artar. Bunun nedeni, Sb₂O₅'nin düşük sıcaklıklarda oksijen salması, arsenik pentoksitin (As₂O₅) ise daha yüksek sıcaklıklarda oksijen salmasıdır. Bu, berraklaştırıcı maddenin tüm erime sıcaklığı aralığında aktif kalmasını sağlayarak ikincil kabarcık oluşumunu önlemeye yardımcı olur. Ancak, kurşunlu camda Sb₂O₃/As₂O₃ kombinasyonu kullanıldığında, aşırı miktarlar kolayca arsenat ve antimonat kristalleri oluşturarak camda opaklaşmaya neden olabilir.

Güneş desenli cam üretimi için kullanılan antimon oksit tozunun kimyasal bileşimi ve fiziksel özellikleri, Çin Ulusal Standardı GB/T 4062-2013'te belirtilen Sınıf Sb₂O₃ 99.50 gerekliliklerini karşılamalı veya aşmalıdır.

Antimon trioksit kullanırken dikkat edilmesi gereken önemli bir husus, Sb₂O₃ içeren camın ultraviyole ışığa veya güneş ışığına maruz kaldığında hafif sarımsı bir renk tonu geliştirebilmesidir. (Buna karşılık, arsenik trioksit içeren cam koyu kahverengiye dönebilir).

Antimon Trioksit Neden Ultra İnce Öğütmeye İhtiyaç Duyar?

Antimon trioksitin ultra ince öğütülmesi, alev geciktirici performansını optimize etmek için olmazsa olmazdır. Parçacık boyutu ne kadar ince olursa, yüzey alanı o kadar büyük olur ve bu da polimer ve tekstil matrislerindeki dispersiyon ve reaktiviteyi iyileştirir. Antimon trioksit tozları için tipik kalite özellikleri arasında yüksek saflık (~99,8%), beyazlık (~96,5%) ve etkili uygulama için ortalama 4 mikronun altında parçacık boyutu bulunur. Tutarlı ultra ince parçacık boyutu dağılımı elde etmek, halojenli alev geciktiricilerle birleştirildiğinde sinerjik yangın direnci etkilerini artırır, ihtiyaç duyulan katkı maddesi miktarını azaltır ve maliyet verimliliğini ve performansı iyileştirir.

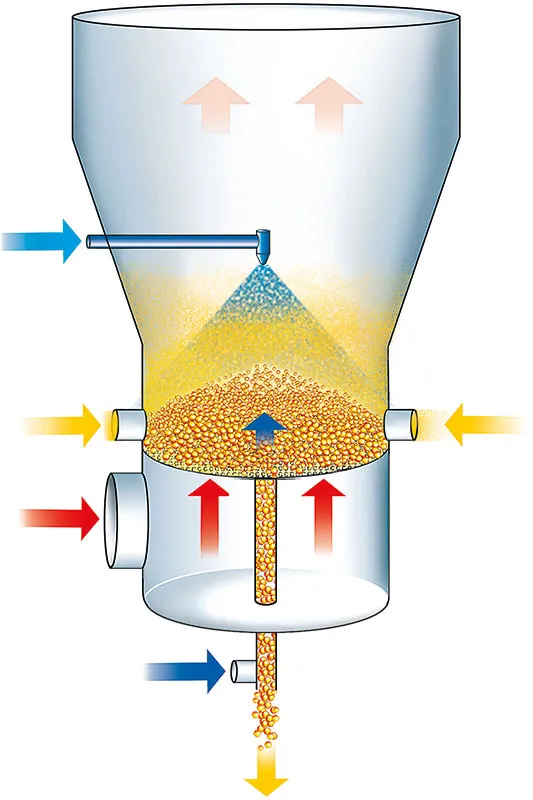

Antimon Trioksit için Hava Jet Öğütme Neden Kullanılır?

Hava jet freze (Hava jetli öğütme) birkaç teknik avantajı nedeniyle antimon trioksit tozlaştırma için özellikle uygundur:

Islak öğütmeyle ilgili kirlenme ve çevresel kaygıları azaltan kuru işleme olanağı sağlar.

İşlem, eş zamanlı öğütme ve sınıflandırmaya olanak vererek hassas parçacık boyutu dağılımı elde edilmesini sağlar.

Hava jet değirmenleri, alev geciktirici uygulamalarında tipik olarak görülen <5 mikron gereksinimlerine uygun, ultra ince parçacık boyutlarına verimli bir şekilde ulaşabilir.

Teknoloji, toz haline getirme sırasında daha az ısı üretiyor ve böylece termal bozulma veya ürün kimyasında değişiklik riskini azaltıyor.

Kapalı devre sistemi, antimon trioksit tozu gibi potansiyel olarak toksik tozların işlenmesinde güvenliği artırıyor.

Antimon Trioksit Hava Jet Öğütme İşleminde Kritik Hususlar

Hava jetli değirmende antimon trioksit öğütülürken şunlara dikkat edilmelidir:

Toz kontrolü ve işçi güvenliği: Antimon trioksitin kanserojen olduğu düşünülüyor, bu nedenle etkili toz tutma ve toz giderme sistemleri son derece önemlidir.

Parçacık boyutu kontrolü: Hassas sınıflandırıcı ayarlamaları, ürünün spesifikasyonlara uymasını sağlar ve genellikle 2-3 mikron civarında dar bir boyut aralığını hedefler.

Hammadde kalitesi: Tutarlı besleme boyutu ve nem içeriği, öğütme verimliliğini ve ürün homojenliğini optimize eder.

Aşınma direnci: Mineral tozların aşındırıcı yapısı, performansın korunması için dayanıklı taşlama ve sınıflandırma bileşenleri gerektirir.

Proses parametreleri: Hava akış hızının, sınıflandırıcı hızının ve öğütme basıncının optimize edilmesi, verimi ve ultra inceliği dengeler.

EPIC Toz Makineleri

EPİK Tozu Makinelerin hava jet değirmeni Sistemlerimiz, antimon trioksit endüstrisinin zorlu standartlarını karşılayacak şekilde tasarlanmıştır. Hava akışlı değirmenlerimiz şunları sağlayabilir:

Üstün alev geciktirici sinerjisi için dar dağılımlı, sürekli olarak 1-3 mikron aralığında parçacık boyutları.

Enerji tasarruflu öğütme teknolojisiyle yüksek verim kapasiteleri.

İş sağlığı yönetmeliklerine uyumu sağlayan güçlü toz kontrol ve güvenlik sistemleri.

Aşındırıcı mineral tozları için optimize edilmiş, aşınmaya dayanıklı iç bileşenler.

Müşterilerin belirli ürün gereksinimlerine göre parametreleri optimize etmelerine olanak tanıyan özelleştirilebilir süreç kontrolleri.

Müşteriler, EPIC'in antimon trioksit tozu üretimi için hava jet değirmenlerini kullanarak ürün kalitesinde iyileşme, son uygulamalarda katkı maddesi dozajında azalma ve genel işleme maliyetlerinde tasarruf gördüler.