3D-printtechnologie (ook wel bekend als additieve productie) is een innovatieve productiemethode. Deze technologie bouwt driedimensionale objecten door 3D-printmaterialen laag voor laag te stapelen. De technologie is gebaseerd op digitale modelbestanden. Nadat het object in dunne lagen is gesneden, worden materialen zoals metaalpoeder, hars, kunststof of keramiek gebruikt om deze laag voor laag te accumuleren en te vormen via processen zoals Fused Deposition Modeling (FDM), foto-uitharding (SLA/DLP) en selectief lasersinteren (SLS). Complexe structuren kunnen direct worden gegenereerd zonder traditionele mallen of machinale bewerking.

Als baanbrekende ontwikkeling binnen de robotica stellen humanoïde robots extreem hoge eisen aan precisie, lichtheid en functionaliteit van hun kerncomponenten. Traditionele productieprocessen kampen vaak met problemen zoals hoge kosten en lange cycli bij het werken met complexe structuren. 3D-printtechnologie kan, dankzij haar flexibiliteit en efficiëntie, snel complexe gewrichtsstructuren, lichtgewicht componenten en uiterst nauwkeurige sensorbehuizingen produceren. Het verbetert de prestaties en betrouwbaarheid van humanoïde robots aanzienlijk en biedt nieuwe mogelijkheden voor robotproductie.

Lichtgewicht en hoge prestaties: de belangrijkste doorbraak van 3D-printmaterialen

De bewegingsefficiëntie, beheersing van het energieverbruik en dynamische stabiliteit van humanoïde robots zijn sterk afhankelijk van de lichtgewicht en functionele integratie van materialen. Traditionele productieprocessen (zoals CNC-bewerking en spuitgieten) kennen knelpunten in complexe structurele integratie en gewichtsreductie. 3D-printtechnologie biedt een systematische oplossing door middel van materiaalinnovatie en structureel ontwerp.

1. Metaalpoeder: de hoeksteen van het lichtgewicht skelet

Titaniumlegering (Ti6Al4V) en aluminiumlegering (AlSi10Mg) zijn de eerste keuze geworden voor dragende structuren van robots (zoals borstbeen- en gewrichtsverbindingen). Ze hebben een hoge specifieke sterkte, uitstekende corrosiebestendigheid en biocompatibiliteit. De dichtheid van titaniumlegering (4,5 g/cm³) is slechts 57% van die van staal, maar de sterkte is vergelijkbaar. Aluminiumlegering (2,7 g/cm³) verlaagt het gewicht verder, terwijl een goede thermische geleidbaarheid behouden blijft.

De prijs van binnenlands titaniumpoeder is gedaald van 600 yuan/kg in 2024 naar minder dan 300 yuan/kg in 2025, een daling van 50%. Deze doorbraak is te danken aan intelligente verbeteringen in het productieproces (zoals argonrecuperatietechnologie om de poederopbrengst te verbeteren) en grootschalige productie door bedrijven zoals Willari. Neem bijvoorbeeld Tesla Optimus Gen2: de knieondersteuning is gemaakt van een 3D-geprinte titaniumlegering, wat het gewicht met 42% vermindert en de slagvastheid verbetert.

2. Speciale composietmaterialen: vernieuwers van dynamische prestaties

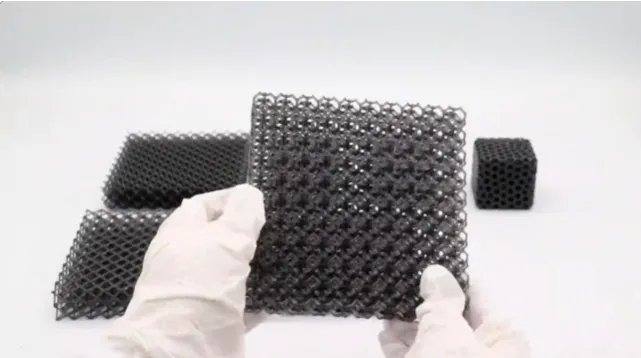

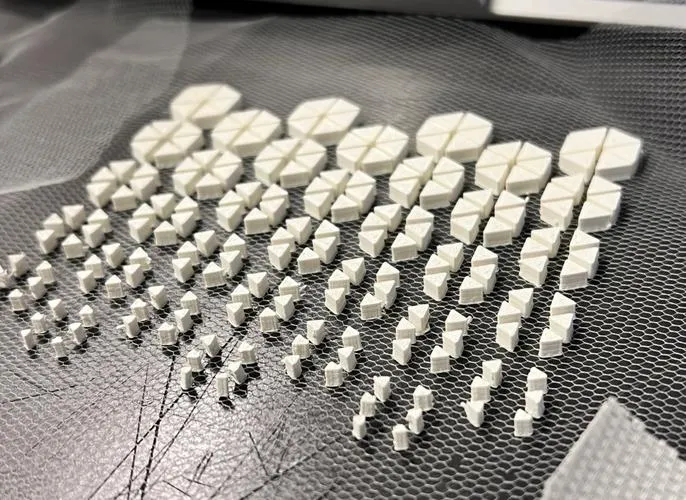

De 3D-printmaterialen hebben de volgende kenmerken: Het meerlaagse honingraatcomposietmateriaal (gebaseerd op TPU-elastomeer), ontwikkeld door Boli Technology, imiteert het buffermechanisme van biologisch weefsel. De poreuze honingraatstructuur kan impactenergie absorberen, is bestand tegen meer dan 1 miljoen buigingen, heeft een scheursterkte van 45 MPa en een elastisch herstelvermogen van >98%. Dit materiaal wordt gebruikt in de elleboog- en kniebufferlagen ter vervanging van traditionele metalen begrenzers, vergroot de bewegingsvrijheid van gewrichten en voorkomt botsingsschade aan metalen onderdelen.

Lichtgewicht: De porositeit van de honingraatstructuur is instelbaar en de dichtheid bedraagt slechts 0,6-0,9 g/cm³, wat 60% lichter maakt dan hetzelfde volume aluminiumlegering.

Verbeterde warmteafvoer: de poreuze structuur vergroot het warmteafvoeroppervlak en met vulstoffen met een hoge thermische geleidbaarheid (zoals boornitride) wordt de thermische geleidbaarheid van 40% verhoogd, waardoor de bedrijfstemperatuur van de gezamenlijke motor effectief wordt verlaagd.

Energiefeedback: Het materiaal kan kinetische energie opslaan en vrijgeven tijdens het compressie-terugslagproces, waardoor de energie-efficiëntieverhouding van de robotbeweging wordt verbeterd.

3. Technische kunststoffen: de kern van flexibele functionele integratie

PEEK (polyetheretherketone) biedt uitzonderlijke prestatievoordelen: een dichtheid van slechts 1,3 g/cm³ (ongeveer de helft van die van magnesiumlegering), een treksterkte van 100 MPa, temperatuurbestendigheid tot 260 °C, een wrijvingscoëfficiënt van 0,1–0,3 (zelf-smerend) en een uitstekende biocompatibiliteit.

De Hangzhou Dianzi Universiteit maakt gebruik van 3D-geprint PEEK om robotgewrichtlagers te produceren. Dit resulteert in een gewichtsvermindering van de 50% ten opzichte van metalen lagers, een driemaal zo hoge slijtvastheid en de noodzaak voor smeermiddelen vervalt.

Toepassingsuitbreiding: in Tesla's Optimus Gen2 vervangt PEEK aluminiumlegering in de ruggengraatondersteuning en tandwielen, waardoor het totale gewicht van de robot met 10 kg wordt verlaagd en de bewegingssnelheid met 30% wordt verbeterd.

| Toepassingsgebied | Technisch voordeel | Vertegenwoordiger Geval | Behaalde resultaten |

| Structurele componenten | Complexe structuur integraal gevormd | BLT-SLM bedrukte schouderbeugel en borstbeen | 30% gewichtsvermindering, 50% minder montagestappen |

| Bionische weefsels | Flexibele bedrukking met meerdere materialen | Figuur 02 honingraatvoegbufferlaag | Verbeterde flexibiliteit, langere levensduur |

| Sensorproductie | Precieze microstructuurintegratie | BLT 6D krachtsensor “Fotonenvinger” | 's Werelds kleinste (mm-niveau), 40% kostenbesparing |

| Thermisch beheer | Topologie-geoptimaliseerd kanaalontwerp | Koelstructuur van de motor van een humanoïde robot | Temperatuurdaling van 15°C, verbetering van het uithoudingsvermogen van de 20% |

Technologische empowerment: van prototypeontwerp tot massaproductie

3D-printtechnologie speelt een cruciale rol in elke fase van onderzoek en ontwikkeling naar humanoïde robots:

1. Snelle prototyping en iteratie

Het schimmelvrije karakter van 3D-printen verkort de ontwerp- en iteratiecyclus met wel 70%.

Zo voltooide de humanoïde robot "Jingchu" vier iteraties in vier maanden na februari 2025, waarbij hij zich ontwikkelde tot zowel servicegerichte als industriële modellen. Elke structurele optimalisatie van de gewrichten werd mogelijk gemaakt door 3D-geprinte prototypes.

2. Fabricage van complexe structuren

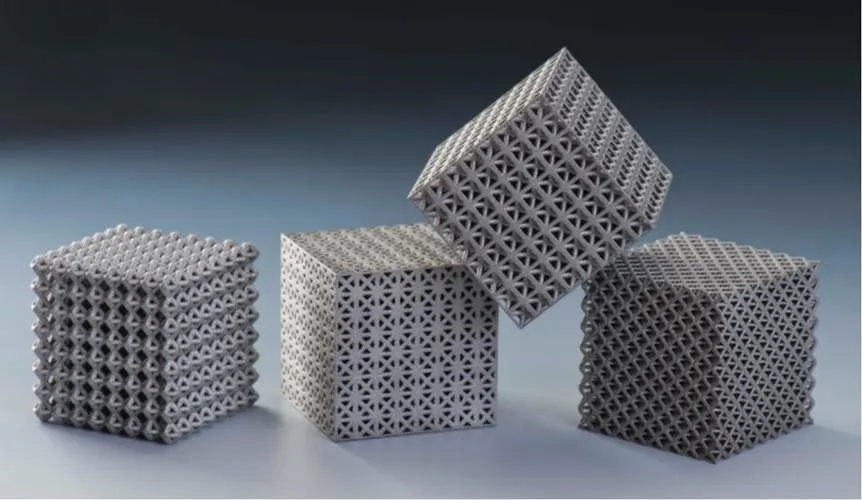

Selectief lasersmelten (SLM) en andere 3D-printtechnieken maken topologisch geoptimaliseerde structuren mogelijk met interne roosterontwerpen die het gewicht met 30% verminderen, de structurele integriteit behouden en geïntegreerde warmteafvoerkanalen bevatten om oververhitting van de motor te voorkomen.

3. Functionele integratie en innovatie

Sensorfusie:

Met 3D-printen kunnen microsensoren direct in robotstructuren worden geïntegreerd. Hierdoor zijn compacte, multifunctionele componenten mogelijk die het aantal onderdelen en de complexiteit van de assemblage verminderen.

Thermisch beheerontwerp:

Rondom motoren zijn roostervormige koelkanalen geprint die de piektemperaturen tot wel 15°C verlagen. Hierdoor gaan de motoren langer mee en is de energie-efficiëntie beter.

Ondersteuning van poederproductie door EPIC Powder Machinery

Achter de hoogwaardige 3D-printmaterialen zit ultrafijn, zeer zuiver poeder. EPIC poeder Machines leveren de jet frezen systemen die dit mogelijk maken. De wervelbedstraalmolens van EPIC zijn ideaal voor de productie van ultrafijne metaalpoeders (bijv. titaniumlegering, aluminiumlegering) en technische kunststoffen (bijv. PEEK, PPS, PA) voor gebruik in additieve productie.

Hoge sfericiteit en smalle deeltjesverdeling, ideaal voor poederbedfusie en SLM-processen. Minimale contaminatie dankzij keramische of slijtvaste bekledingen voor reactieve metalen en polymeren. Consistente kwaliteit van batch tot batch, voldoet aan strenge normen in de lucht- en ruimtevaart- en robotica-industrie.

Kostenreductie en efficiëntieverbetering: de industrialisatie vooruit helpen

3D-printen versnelt de industrialisatie door de kosten te verlagen en de productie-efficiëntie te verbeteren:

Materiaalkostenreductie:

De prijs van titaniumpoeder is gedaald van 600 RMB/kg naar 300 RMB/kg. Metaalpoeders vertegenwoordigen ongeveer 17% van de totale kosten van 3D-printen, wat de kostenefficiëntie op componentniveau aanzienlijk verbetert.

Waarom kiezen voor EPIC Powder Machinery?

Episch poeder heeft meer dan 20 jaar ervaring in poedertechnologie en bedient high-end industrieën wereldwijd. We beschikken over Europese kerntechnologie, gecombineerd met kosteneffectieve lokale productie. Onze eigen R&D- en productiefaciliteiten maken snelle maatwerkoplossingen en levering mogelijk. Kant-en-klare oplossingen, waaronder slijpen, classificeren, transporteren en systeemintegratie.

Aangedreven door poeder, ontwikkeld door EPIC