I. 연구 배경 및 의의

리튬 이온 배터리는 높은 에너지 밀도, 고출력, 긴 사이클 수명, 그리고 환경 친화성이라는 장점으로 인해 전력 배터리, 에너지 저장 시스템, 그리고 가전 제품에 널리 사용되고 있습니다. 다양한 양극재 중 리튬철인산염(LiFePO₄ 또는 LFP)은 높은 안전성, 비교적 저렴한 비용, 그리고 우수한 구조적 안정성으로 인해 주류 양극재로 자리 잡았습니다. 그러나 LFP의 가공 성능은 전극판 품질과 배터리 성능에 직접적인 영향을 미치며, 특히 분쇄 공정은 재료의 입자 크기와 분포를 제어하는 핵심 단계입니다. 본 논문은 공급 속도와 분쇄 압력이 LFP 재료의 입자 크기 분포, 슬러리 특성, 전극판 품질, 그리고 전기화학적 성능에 미치는 영향을 체계적으로 연구하여 산업 생산 공정 최적화의 기반을 제공합니다.

II. 실험 방법

LFP 전구체는 인산철을 철원으로 사용하여 열탄소환원법을 통해 제조되었다. LFP-0으로 명명된 초기 물질은 분무 건조 및 고온 소결 후 얻어졌다. QLM-2 유형 제트 밀 다양한 공급 속도(0.50 kg/h, 0.75 kg/h, 1.00 kg/h, 1.25 kg/h)와 분쇄 압력(15 m³/h, 18 m³/h, 21 m³/h, 24 m³/h)에서 LFP-0을 처리하여 여러 샘플 그룹을 생성했습니다. 재료의 물리적 특성은 입도 분석기, 주사 전자 현미경(SEM), 분말 저항 측정기를 사용하여 분석했습니다. 이후, 샘플들을 전극 시트와 6 Ah 파우치 셀로 제작하여 슬러리 미립도, 점도, 전극 시트 압축 밀도, 셀 용량 및 임피던스를 체계적으로 테스트했습니다.

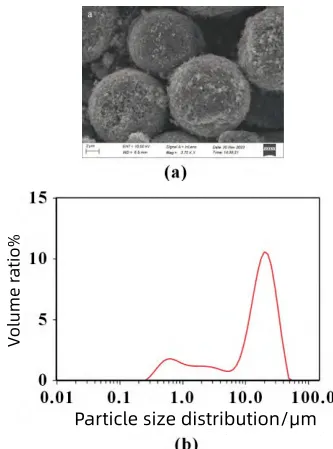

III. 초기 재료 사전 밀링 분석

분쇄되지 않은 LFP-0 재료는 농축된 입자 크기 분포를 갖는 구형 입자로 구성되었습니다. D₅₀는 16.3μm이고, Dmax는 30μm를 초과했습니다. 해당 슬러리 미립도는 37~39μm에 달했습니다.

μm로, 생산 라인의 허용 기준(≤35μm)을 초과했습니다. 전극 시트 압축 밀도는 2.17 g/cm³에 불과하여 전력 및 에너지 저장 배터리의 요구 조건(≥2.40 g/cm³)보다 낮았습니다. 0.1C 방전 비용량은 160.8 mAh/g에 도달했지만, 가공 성능이 좋지 않아 밀링 공정의 필요성을 시사했습니다.

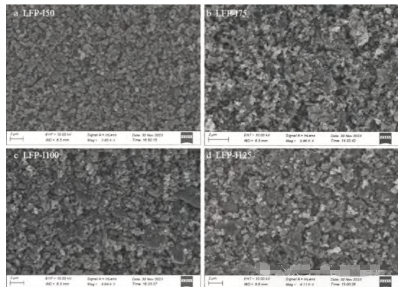

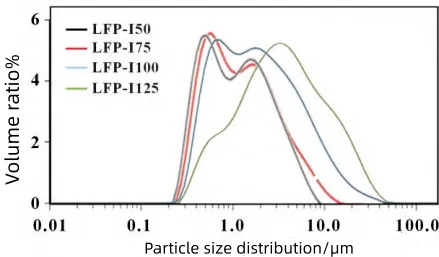

IV. LFP 성능에 대한 이송 속도의 영향

분쇄 압력을 21m³/h로 일정하게 유지하면서 다양한 공급 속도의 영향을 연구했습니다.

1. 입자 크기 및 형태: 낮은 공급 속도는 분쇄 효율을 향상시켰습니다. LFP-I50(0.50 kg/h) 입자는 Dmax < 10 μm로 균일했고, LFP-I75(0.75 kg/h)는 Dmax < 20 μm로 약간의 응집을 보였습니다. 반면, LFP-I100과 LFP-I125는 공급 속도가 너무 빨라서 초기 재료와 유사하게 Dmax가 50 μm에 가까운 불충분한 입자가 생성되었습니다.

2. 슬러리 및 전극 시트 성능: 공급 속도가 증가함에 따라 슬러리 미립도는 크게 증가(21μm에서 42μm로)하고, 고형분 함량은 약간 증가했으며, 점도는 거의 변하지 않았습니다. 전극판 다짐 밀도는 2.46g/cm³에서 2.40g/cm³로 감소했습니다. 높은 공급 속도(예: 1.25kg/h)에서는 전극판에 응집물, 기포, 반점이 발생하여 외관 균일성에 영향을 미쳤습니다.

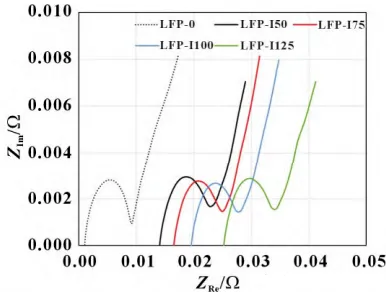

3. 전기화학적 성능: 모든 시료의 0.1C 비용량은 158 mAh/g를 초과했으며, 미세한 차이만 있었습니다. 그러나 전기화학적 임피던스(Rct)는 공급 속도가 높아질수록 증가했습니다. 이는 공급 속도가 지나치게 높을 경우 탄소 코팅층이 손상되어 계면 저항이 증가함을 시사합니다.

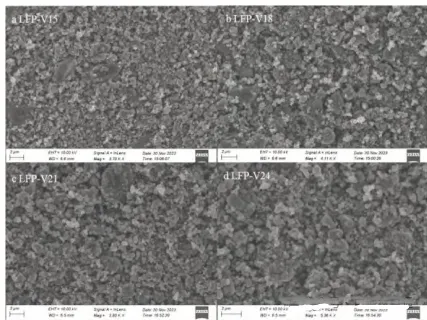

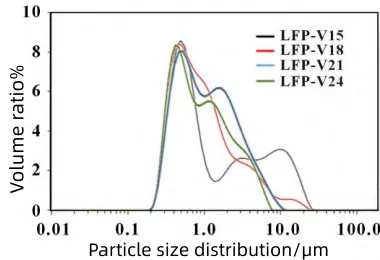

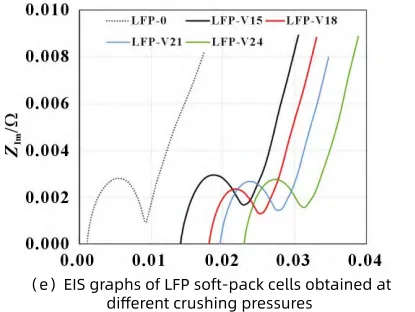

V. LFP 성능에 대한 분쇄 압력의 영향

0.75kg/h의 일정한 공급 속도에서 다양한 분쇄 압력의 영향을 연구했습니다.

1. 입자 크기 및 형태: 15m³/h 압력에서 입자 파괴는 불충분했으며 Dmax는 10μm 이상이었습니다. 압력이 21m³/h 이상으로 증가하면 Dmax는 20μm 미만으로 감소했습니다. 대부분의 LFP-V24(24m³/h) 입자는 2μm보다 작았고 크기 분포가 농축되었습니다.

2. 가공 성능: 낮은 압력(15m³/h)에서 슬러리 미세도는 42μm에 도달했고 전극 시트에 뚜렷한 입자 돌출부가 나타났습니다. 압력이 21m³/h로 증가했을 때 미세도는 33μm로 감소했고 전극 시트 외관이 개선되었습니다. 24m³/h에서 시트는 매끄럽고 결함이 없었으며 압축 밀도는 2.46g/cm³로 상승했습니다.

3. 전기화학적 특성: 모든 샘플은 159 mAh/g 이상의 용량을 달성했습니다. 그러나 분쇄 압력을 높이면 탄소층 손상이 심해져 분말 저항률과 배터리 Rct가 증가했습니다.

VI. 종합적 최적화 및 결론

입자 크기 제어, 가공 성능, 그리고 전기화학적 성능의 균형을 통해 최적의 공정 매개변수를 다음과 같이 결정했습니다. 공급 속도 0.75 kg/h, 분쇄 압력 21 m³/h. 이러한 조건에서:

Dmax는 20μm 이내로 제어됩니다.

슬러리 미립도는 ≤35 μm입니다.

전극 시트 압축 밀도는 ≥2.44 g/cm³입니다.

0.1C 방전 특정 용량은 ≥159 mAh/g입니다.

전극 시트 외관 결함과 지나치게 높은 임피던스를 피하는 동시에.

VII. 실제 적용 제안

LFP 제조업체는 입자 크기 분포, SEM 형태 및 배터리 임피던스 스펙트럼을 기반으로 밀링 공정을 동적으로 조정해야 합니다. 이를 통해 과도한 밀링으로 인한 탄소 코팅층 손상이나 불충분한 밀링으로 인한 가공 성능 저하를 방지할 수 있습니다. 생산 효율을 향상시키고 제품 가공성과 전기화학적 성능을 보장할 수 있도록 장비 매개변수를 합리적으로 선택해야 합니다.

VIII. 연구 가치

본 연구는 LFP 소재의 제트 밀링 공정에 대한 구체적이고 실현 가능한 매개변수 범위를 제시할 뿐만 아니라, 입자 크기 분포와 전반적인 배터리 성능 간의 관계에 대한 이해를 심화시킵니다. LFP 배터리의 산업적 응용을 발전시키는 데 있어 중요한 지침이 될 것입니다.

에픽 파우더

그만큼 에픽 파우더 Jet Mill은 수요가 높은 분말 가공에 이상적인 선택입니다. 탁월한 분쇄 효율과 정밀한 입자 크기 제어를 제공합니다. 혁신적인 기술과 포괄적인 애프터서비스를 통해 고객에게 더 큰 가치를 제공하고, 고객의 비즈니스 성장을 지원하기 위해 최선을 다하고 있습니다.

품질과 신뢰성을 갖춘 에픽 파우더를 선택하세요. 함께 힘을 합쳐 새로운 미래를 만들어 보세요! 문의하기 오늘 맞춤형 솔루션을 찾고 업계를 선도하는 분말 처리 기술을 경험해보세요!