シリコンカーバイドとは何ですか?

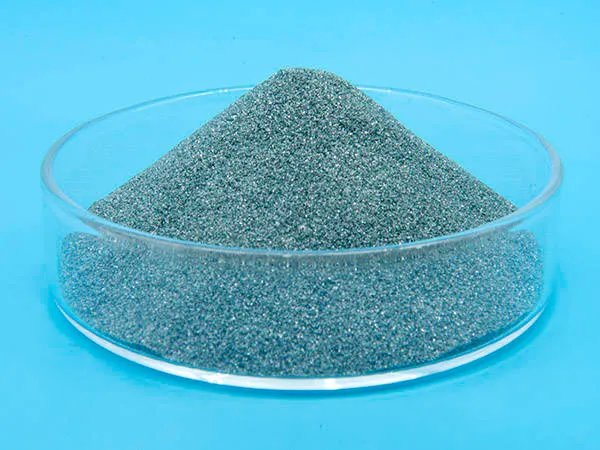

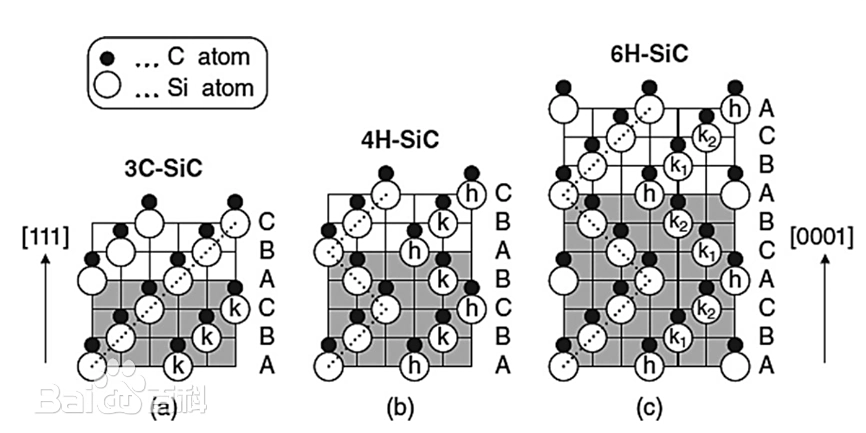

炭化ケイ素 SiC(炭化ケイ素)は無機化合物です。半導体であり、極めて希少な鉱物であるモアッサナイトに天然に存在します。炭化ケイ素は一般的に、黒色炭化ケイ素と緑色炭化ケイ素の2種類があり、どちらもα-SiCです。粉砕された炭化ケイ素の粒子径は、 ジェットミリング 通常、3~100ミクロン(d97)の範囲です。これは、装置の種類、プロセスパラメータ、および原材料の特性によって異なります。黒色炭化ケイ素は約95%のSiCを含み、緑色炭化ケイ素よりも高い靭性を備えています。主に引張強度の低い材料の加工に使用されます。ガラス、セラミックス、石材、耐火物、鋳鉄、非鉄金属の製造に使用できます。

グリーン炭化ケイ素は、97%以上のSiCを含み、優れた自己発刃性を有しています。主に炭化物、チタン合金、光学ガラスの加工に使用されます。また、シリンダーライナーのホーニング加工や高速度鋼工具の精密研削にも使用されます。

特殊なプロセスで製造される黄緑色の結晶である立方晶系炭化ケイ素は、ベアリングの超仕上げに適しています。この炭化ケイ素で作られた研削工具は、1回の研削で表面粗さをRa 32~0.16ミクロンからRa 0.04~0.02ミクロンまで低減できます。

炭化ケイ素の用途

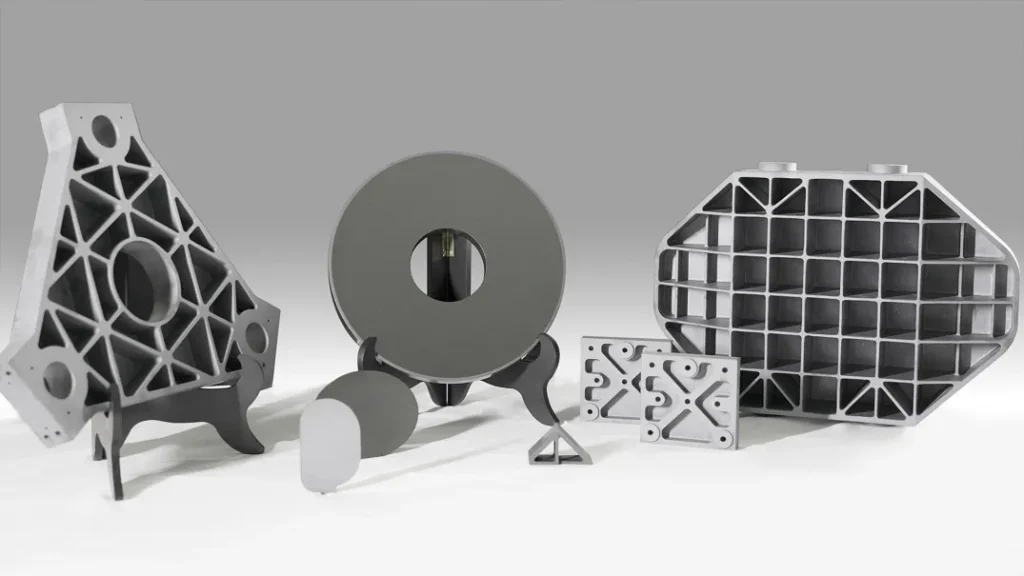

シリコンカーバイドは、安定した化学的性質、高い熱伝導性、低い熱膨張係数、そして優れた耐摩耗性により、研磨材以外にも様々な用途に使用されています。例えば、特殊なプロセスを用いてタービンインペラやシリンダーブロックの内壁にシリコンカーバイド粉末を塗布することで、耐摩耗性が向上し、耐用年数が1~2倍に延長されます。シリコンカーバイド製の高品質耐火材料は、耐熱衝撃性、コンパクト性、軽量性、高強度、そしてエネルギー効率に優れています。低品位のシリコンカーバイド(SiC約85%)は、製鋼において優れた脱酸剤として機能し、鋼の品質を向上させ、成分制御を容易にします。また、シリコンカーバイドは、電熱素子用のシリコンカーバイドロッドの製造にも広く使用されています。

材料構造と粒子サイズの範囲

ジェットミル粉砕された炭化ケイ素の粒子径は、通常3~100ミクロン(d97)の範囲です。これは、装置の種類、プロセスパラメータ、および原料の特性によって異なります。

標準的な粒子サイズ:流動床ジェット粉砕は、均一な粒子サイズ分布を実現します。過剰粉砕されることはなく、通常、d97は3~100ミクロンです。

粒子形状と分布:得られた粒子は良好な形状と狭い粒度分布を有します。そのため、厳しい粒子サイズ要件が求められる用途に適しています。

粒子サイズに影響を与える要因

1. 機器の種類

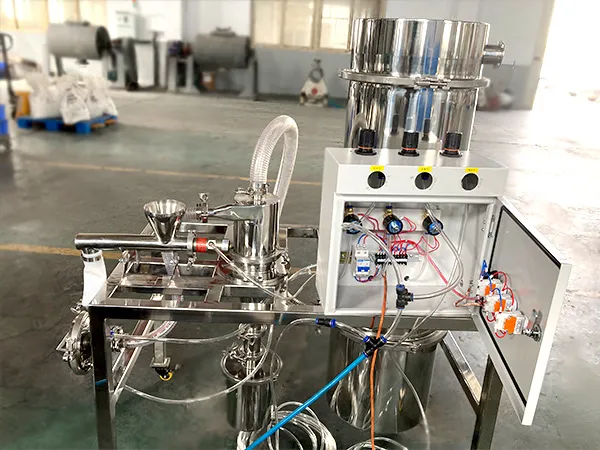

流動床ジェットミル:高圧ガスを用いて原料粒子を加速し、ノズルジェットの交差部で粒子を衝突させます。この方法は高い粉砕能力と正確な粒度制御を実現します。

フラット ディスクジェットミル:粉砕室内で旋回運動を利用し、粒子同士や粉砕機表面に衝突・擦れを生じさせます。ただし、粒子径制御の精度は流動床ジェットミルに比べて若干劣る場合があります。

2. プロセスパラメータ

気流圧力、ノズル速度、分級速度はすべて粉砕効率と粒度分布に直接影響します。

3. 原材料の特性

炭化ケイ素の硬度、純度、その他の特性も粉砕の難しさに影響します。一般的に、硬度と純度が高いほど粉砕は困難になりますが、プロセスパラメータを最適化することで、ジェットミルは効率的な粉砕を実現できます。

シリコンカーバイドのジェットミリングの利点

ライナーの摩耗なし: 流動床ジェットミルは、ライナーなしでさまざまな硬度の製品を粉砕できるため、機器の摩耗が少なく、長期にわたる連続生産に適しています。

クリーンで環境に優しい: 完全に密閉された粉砕システムは、粉塵と騒音の発生が少なく、クリーンで環境に優しい生産環境を実現します。

エネルギー効率: ジェットミルはガスからのほぼすべてのエネルギーを使用して材料を短距離で加速し、比較的低いエネルギー消費で高い粉砕能力を実現します。

エピックパウダーマシナリー

エピックパウダーマシナリー は、非金属鉱物、化学薬品、電池材料、先進セラミックス向けのソリューションに特化した、超微粉砕・分級装置のリーディングカンパニーです。欧州のコア技術と長年にわたる業界経験を基盤に、当社の装置は安定した性能、精密な粒度制御、そしてエネルギー効率の高い運用を実現し、世界中のお客様の製品品質と生産性の向上に貢献しています。