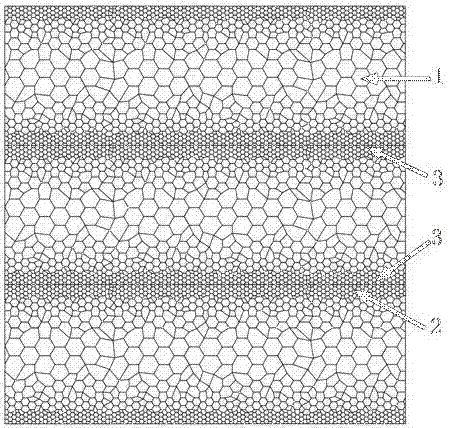

Nel processo di produzione degli anodi al silicio, la selezione e la configurazione delle attrezzature speciali influiscono direttamente sulla qualità del prodotto e sull'efficienza produttiva. Rispetto alla tradizionale produzione di anodi in grafite, le attrezzature per la produzione di anodi al silicio presentano requisiti tecnici più elevati e una maggiore precisione di controllo. A seconda delle caratteristiche di processo degli anodi al silicio-ossigeno e degli anodi al silicio-carbonio, le loro attrezzature principali differiscono. Tuttavia, possono anche condividere alcune attrezzature generali.

Attrezzatura chiave e caratteristiche tecniche nella produzione di anodi a base di silicio

Il sistema del forno a sublimazione

Il sistema di forni a sublimazione è l'apparecchiatura principale per la preparazione di precursori anodici di silicio-ossigeno, utilizzati principalmente per la sintesi di ossido di silicio (SiOx). I moderni forni a sublimazione adottano solitamente un design verticale e sono composti da due aree funzionali. La parte inferiore è l'area di riscaldamento, che utilizza il riscaldamento a induzione a media frequenza o il riscaldamento a barre di silicio-molibdeno. Le sue temperature possono raggiungere i 1200-1800 °C. La parte superiore è l'area di deposizione, dotata di una piastra di raccolta raffreddata ad acqua. La temperatura di condensazione è compresa tra 400 e 800 °C grazie al sistema di scambio termico.

Il forno a sublimazione opera in un ambiente sotto vuoto o a bassa pressione (0,01-1000 Pa) e richiede un gruppo pompa da vuoto ad alte prestazioni e un sistema di controllo della pressione. I forni a sublimazione avanzati integrano anche un sistema di monitoraggio online in grado di tracciare in tempo reale la distribuzione del campo termico e la velocità di sublimazione del materiale, garantendo l'uniformità e la stabilità della composizione del SiOx. Il forno a sublimazione sviluppato dal China Energy Conservation Engineering Technology Research Institute utilizza in modo innovativo il silicio cristallino di scarto fotovoltaico e la sabbia di quarzo come materie prime, riducendo i costi e realizzando il riciclo delle risorse.

Attrezzatura per la preparazione del nanosilicio

Le apparecchiature per la preparazione del nanosilicio sono essenziali per la produzione di anodi in silicio-carbonio. A seconda del processo tecnico, si dividono principalmente in due categorie: sistemi CVD (Chemical Vapor Deposition) e sistemi PVD (Physical Vapor Deposition). Le apparecchiature per la produzione di nanosilicio tramite CVD utilizzano il silano (SiH4) come materia prima di reazione per preparare la polvere di nanosilicio mediante decomposizione termica. Le apparecchiature tipiche includono un sistema di purificazione della sorgente di gas, una camera di reazione, un sistema di riscaldamento, un sistema di trattamento dei gas di coda e un dispositivo di raccolta. La camera di reazione è tipicamente progettata con un letto fluido o fisso. La precisione del controllo della temperatura deve essere entro ± 5 °C.

La linea di produzione CVD termica di Zhongning Silicon Industry, un'azienda nazionale, è in grado di produrre polvere di silicio ad alta purezza nell'intervallo 20-100 nm, con una capacità produttiva di 500 tonnellate all'anno. Il metodo PVD utilizza la tecnologia di evaporazione e condensazione al plasma. Apparecchiature rappresentative, come il dispositivo per il metodo fisico in fase vapore con evaporazione e condensazione al plasma sviluppato da Boqian New Materials a pressione normale, possono produrre polvere di silicio sferica con granulometrie inferiori a 100 nm, offrendo i vantaggi di elevata purezza e granulometria uniforme.

Apparecchiature composite e di dispersione per elettrodi negativi a base di silicio

Le apparecchiature composite e a dispersione svolgono un ruolo cruciale nelle prestazioni degli elettrodi negativi a base di silicio. Tra queste, vi sono miscelatori ad alta velocità, mulini a sabbia e sistemi di dispersione a ultrasuoni.

Per il processo di macinazione a sabbia degli elettrodi negativi in silicio-carbonio, l'attrezzatura comunemente utilizzata è un mulino a sabbia orizzontale con corpi macinanti in ossido di zirconio o carburo di tungsteno (misti da 3 mm e 5 mm). L'intensità e il tempo di macinazione devono essere precisi in base alle caratteristiche del materiale. L'attrezzatura composita sviluppata da Shanghai Shanshan Technology combina in modo innovativo la dispersione ultrasonica con il processo di macinazione a sabbia. In primo luogo, il pretrattamento ultrasonico può rompere l'agglomerazione delle particelle con potenza e tempo regolabili. Successivamente, la macinazione e la raffinazione della sabbia proseguono il processo, migliorando significativamente l'effetto di dispersione.

Attrezzature per granulazione ed essiccazione

Le apparecchiature di granulazione ed essiccazione vengono utilizzate per convertire la polvere di nanosilicio o ossido di silicio in particelle secondarie adatte alla successiva lavorazione. L'apparecchiatura di granulazione più comunemente utilizzata è la torre di essiccazione a spruzzo. Dopo aver miscelato la sospensione contenente silicio con il legante, un atomizzatore forma minuscole goccioline. Il materiale viene essiccato rapidamente ad aria calda. Il sistema di granulazione secondaria sviluppato dal China Energy Conservation Engineering and Technology Research Institute adotta un atomizzatore appositamente progettato e un sistema di circolazione dell'aria calda per preparare particelle uniformi nell'intervallo da 30 a 50 μm, migliorando significativamente la fluidità delle polveri ultrafini. Per i sistemi a base di solvente, è possibile utilizzare anche essiccatori sotto vuoto o a disco, ma è necessario prestare attenzione alle problematiche antideflagranti e di recupero del solvente. La nuova macchina "tutto in uno" per granulazione ed essiccazione a letto fluido combina la tecnologia di fluidizzazione e di spruzzatura, offrendo una maggiore efficienza di granulazione e una migliore resistenza delle particelle. Viene gradualmente adottata nella produzione di elettrodi negativi a base di silicio di fascia alta.

Attrezzature per rivestimento e trattamento termico

Le apparecchiature di rivestimento e trattamento termico svolgono un ruolo cruciale nel migliorare le prestazioni elettrochimiche degli elettrodi negativi a base di silicio. Tra queste, sistemi CVD a letto fluido, forni rotativi e forni tubolari. I reattori a letto fluido sono particolarmente efficaci per il rivestimento in carbonio di elettrodi negativi silicio-ossigeno. Gli operatori ottengono una deposizione uniforme dello strato di carbonio controllando con precisione la velocità del gas fluidizzante (ad esempio, un'impostazione iniziale di 8 l/s) e il campo di temperatura (600-1000 °C). I sistemi a letto fluido avanzati sono dotati di preriscaldatori (con temperature di preriscaldamento ≥ 400 °C) e scambiatori di calore, che riducono il consumo energetico e minimizzano le fluttuazioni di temperatura.

Per il trattamento di carbonizzazione degli elettrodi negativi in silicio-carbonio, i produttori utilizzano comunemente forni rotativi o forni a piastra mobile protetti da atmosfera. Questi forni operano tipicamente in un intervallo di temperatura compreso tra 1000 e 1500 °C, con un tempo di trattamento di 2-5 ore. Il team della Central South University ha sviluppato una tecnologia al silicio nanocristallino con miglioramento dei difetti, utilizzando un forno per trattamento termico appositamente progettato. Controllano con precisione la velocità di riscaldamento e la composizione dell'atmosfera per introdurre strutture difettose, come difetti di impilamento e nanotwin, negli scarti di silicio cristallino, migliorando significativamente la stabilità del ciclo degli elettrodi negativi in silicio.

Attrezzatura di post-elaborazione

Le apparecchiature di post-elaborazione includono apparecchiature specializzate per la frantumazione, la classificazione, il trattamento delle superfici e il confezionamento.

Il mulino a getto è l'apparecchiatura più diffusa per la macinazione ultrafine. Evita la contaminazione da metalli grazie a un design a collisione e frantuma il materiale fino alla granulometria desiderata (solitamente D50 < 10 μm). Il sistema di classificazione utilizza prevalentemente classificatori ad aria per classificare accuratamente le particelle in base al loro diametro aerodinamico. Le apparecchiature per il trattamento superficiale includono miscelatori e macchine di rivestimento modificate, utilizzate per applicare rivestimenti funzionali alla superficie di materiali a base di silicio. Gli smagnetizzatori vengono impiegati per rimuovere le impurità metalliche che possono essere introdotte durante la movimentazione delle materie prime e il processo di produzione, in genere utilizzando un design di separazione magnetica multistadio ad alto gradiente. Le apparecchiature di confezionamento devono operare in atmosfera secca o sotto vuoto per evitare che i materiali a base di silicio assorbano umidità e si ossidino.

Sistema di controllo automatizzato

Il sistema di controllo automatizzato funge da centro nevralgico di una moderna linea di produzione di elettrodi negativi al silicio, responsabile del controllo coordinato e dell'acquisizione dati di ciascun processo.

Un tipico sistema di controllo dell'acquisizione include moduli di controllo della temperatura e del flusso che monitorano in tempo reale parametri chiave, come la temperatura di reazione del forno a sublimazione, la temperatura di deposizione della zona di deposizione, la temperatura di reazione del letto fluidizzato e la temperatura del preriscaldatore. Il sistema raccoglie e analizza anche i dati di produzione, come la portata del forno a sublimazione, la quantità di alimentazione del letto fluidizzato, la portata della sorgente di gas e la quantità di output, per ottimizzare il processo e garantire la tracciabilità della qualità. Le fabbriche avanzate utilizzano anche MES (Manufacturing Execution System) e la tecnologia Internet industriale per consentire una gestione digitale e intelligente dell'intero processo produttivo.

Tabella: Attrezzature chiave e parametri tecnici per la produzione di elettrodi negativi a base di silicio

| Tipo di apparecchiatura | Funzione primaria | Parametri tecnici chiave | Produttori/Tecnologie rappresentativi |

| Sistema di forno a sublimazione | Sintesi e deposizione di SiOx | Temperatura 1200-1800°C, Pressione 0,01-1000Pa | Istituto di ricerca tecnologica ingegneristica CECEP |

| Apparecchiature CVD Nano-Si | Produzione di polvere di silicio nano | Decomposizione del silano, dimensione delle particelle 20-100 nm | Zhongning Silicon (filiale di Duofluoride) |

| Apparecchiature PVD Nano-Si | Produzione di nanosilicio ad alta purezza | Evaporazione-condensazione al plasma, dimensioni delle particelle <100nm | Boqian Nuovi Materiali |

| Sistema di dispersione del mulino a sabbia | Composito Si/C e raffinazione | Materiale abrasivo 3/5 mm, tempo di lavorazione 1-3 ore | Shanghai Shanshan Tech |

| Torre di granulazione a spruzzo | Preparazione delle particelle secondarie | Dimensioni delle particelle 30-50μm | Vari produttori specializzati |

| Sistema CVD a letto fluido | Trattamento di rivestimento in carbonio | Temperatura 600-1000°C, Velocità del gas 8L/s | Tecnologia proprietaria |

| Forno di sinterizzazione in atmosfera | Trattamento termico di carbonizzazione | Temperatura 1000-1500°C, Durata 2-5h | Vari produttori specializzati |

| Sistema di fresatura e classificazione a getto | Macinazione e classificazione ultrafine | D50<10μm, Classificazione multistadio | Produttori specializzati nazionali/internazionali |

Con il rapido sviluppo del settore degli elettrodi negativi a base di silicio, le apparecchiature di produzione si stanno evolvendo verso progetti su larga scala, continui e più intelligenti. Ad esempio, i sistemi di alimentazione continua possono sostituire i tradizionali forni a sublimazione in batch. Più letti fluidi in serie possono ottenere il rivestimento sequenziale di diversi strati funzionali. L'ottimizzazione dei parametri di processo e la previsione della qualità possono essere implementate con l'intelligenza artificiale. Questi progressi tecnologici miglioreranno ulteriormente l'efficienza produttiva, la coerenza dei prodotti e la competitività in termini di costi degli elettrodi negativi a base di silicio, accelerandone l'applicazione su larga scala nelle batterie di potenza di fascia alta.

Informazioni su Epic Powder Machinery

Macchinari per polveri epiche, con sede a Qingdao, in Cina, è specializzata in sistemi di macinazione e classificazione ultrafine. Progettiamo e produciamo apparecchiature avanzate, tra cui mulini a getto e mulini classificatori ad aria, per settori come quello delle batterie agli ioni di litio. Con un'attenzione particolare alla qualità e all'innovazione, vi aiutiamo a ottimizzare l'efficienza e la costanza della produzione.