Les aimants permanents en néodyme fer bore (NdFeB) sont des aimants en terres rares de troisième génération, essentiels depuis leur introduction dans les années 1980. Grâce à leur produit énergétique magnétique exceptionnel, leur rémanence et leur coercivité élevées, les aimants en NdFeB sont indispensables à l'industrie moderne. Composés principalement de néodyme (Nd), de fer (Fe) et de bore (B), formant le composé intermétallique tétragonal Nd₂Fe₁₄B, ces aimants offrent des performances magnétiques et un excellent rapport qualité-prix.

Ils ont contribué à la miniaturisation, à la conception légère et à l'efficacité des appareils électroniques, trouvant de nombreuses applications dans la production d'énergie éolienne, les véhicules électriques, l'électronique grand public et les équipements médicaux. Selon les procédés de production, les aimants NdFeB sont classés en aimants frittés, liés et pressés à chaud, chacun possédant des propriétés magnétiques, des caractéristiques de production et des domaines d'application spécifiques.

NdFeB fritté : hautes performances et traitement complexe

Les aimants NdFeB frittés sont les plus puissants, les plus largement produits et les plus utilisés. Leur produit énergétique magnétique maximal (BH)max dépasse 50 MGOe, surpassant largement celui des autres aimants permanents. Leur fabrication est un procédé complexe et de haute précision, intégrant des techniques d'ingénierie multidisciplinaires.

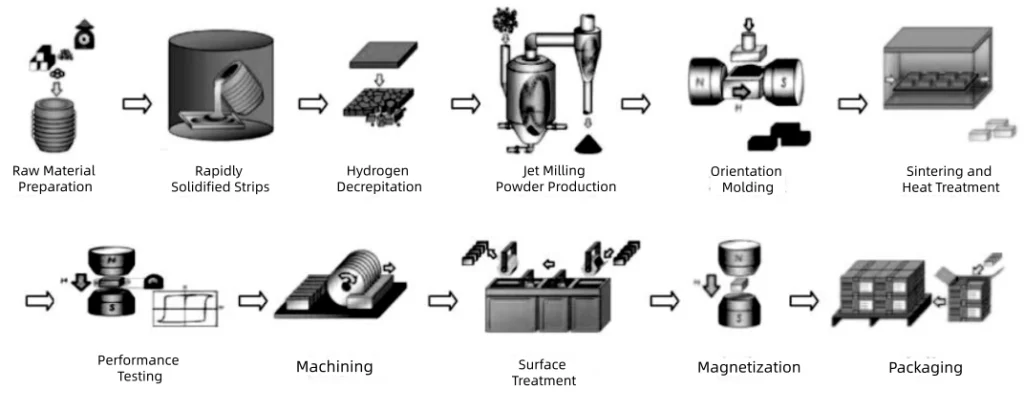

Processus de production

Les aimants NdFeB frittés sont fabriqués à l'aide d'un procédé classique de métallurgie des poudres, avec les étapes clés suivantes :

1. Dosage et fusion des matériaux : La composition en Nd, Fe, B et en petites quantités d'additifs (par exemple, dysprosium, terbium, cobalt ou aluminium) est calculée avec précision en fonction des performances de l'aimant cible. Ces éléments sont fondus à haute température dans un four à induction sous vide ou sous atmosphère inerte pour former un alliage fondu uniforme, qui est ensuite rapidement refroidi en lingots d'alliage par coulée en bandes.

2. Décrépitation et broyage à l'hydrogène : Les lingots d'alliage sont brisés en particules plus petites à l'aide de la décrépitation à l'hydrogène (HD), suivie de fraisage au jet pour produire des poudres fines et uniformes (généralement 3 à 5

μm). La distribution granulométrique, la morphologie et la surface des particules ont un impact significatif sur les performances finales de l'aimant.

3. Orientation, pressage et frittage : La poudre est pressée sous champ magnétique pour aligner l'axe de magnétisation facile des particules, puis pressée isostatiquement à froid pour augmenter la densité du compact vert. Le compact est ensuite fritté à 1 000-1 100 °C.

°C sous vide pour densifier les particules, formant l'aimant fritté final.

L'ensemble du processus nécessite un contrôle environnemental strict, en particulier des niveaux d'oxygène, car le néodyme s'oxyde facilement, ce qui affecte gravement les performances de l'aimant.

Applications et limites

Grâce à leurs propriétés magnétiques supérieures, les aimants NdFeB frittés sont utilisés dans des applications hautes performances telles que :

Moteurs d'entraînement pour véhicules électriques

Générateurs d'éoliennes

Servomoteurs industriels

Équipement acoustique haute performance

dispositifs médicaux IRM

Cependant, les aimants NdFeB frittés présentent des limites :

Fragile et dur : une mauvaise usinabilité entraîne des fissures ou des dommages lors du traitement.

Sensibilité à la température : les températures de fonctionnement varient généralement entre 80 et 250 °C.

Sensibilité à la corrosion : Très sujet à l’oxydation, nécessitant des revêtements de surface.

Défis techniques : Le contrôle de la croissance des grains et de la microstructure pendant le frittage est essentiel et a un impact sur les performances finales.

NdFeB lié : avantages de précision et de forme complexe

Développés pour répondre aux défis d'usinage du NdFeB fritté, les aimants NdFeB liés sont apparus dans les années 1970. Ces aimants sont créés en mélangeant de la poudre magnétique avec des plastiques ou du caoutchouc et en les façonnant dans un champ magnétique.

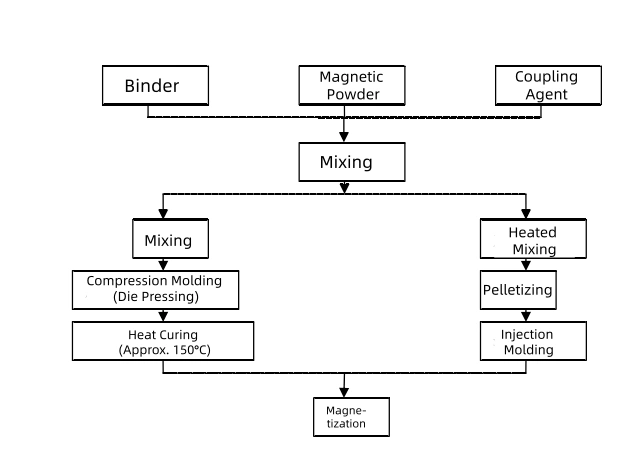

Processus de production et caractéristiques

Les aimants NdFeB liés sont fabriqués en combinant de la poudre magnétique NdFeB avec des liants tels que le caoutchouc ou le plastique, puis moulés directement selon les besoins de l'utilisateur. Les principales étapes de production comprennent :

Préparation de la poudre magnétique : Les poudres sont produites par des méthodes telles que l'HDDR (Hydrogénation-Dismutation-Désorption-Recombinaison), le broyage mécanique ou la trempe rapide. L'HDDR est la méthode dominante, permettant d'obtenir des poudres à haute coercivité avec une granulométrie moyenne d'environ 0,3 μm.

Procédés de moulage : Cela comprend le calandrage, le moulage par injection, le moulage par extrusion et le moulage par compression, le calandrage et le moulage par injection étant les plus courants.

Les aimants NdFeB liés offrent une grande précision dimensionnelle, une déformation minimale et la flexibilité nécessaire pour former des formes complexes telles que des bandes, des feuilles, des tubes ou des anneaux, ce qui les rend idéaux pour la production automatisée de masse. L'ajout de liants améliore la résistance mécanique et l'isotropie, permettant des propriétés magnétiques uniformes dans toutes les directions et des conceptions d'aimants multipolaires ou infiniment polaires.

Performances, applications et limitations

Bien que les aimants NdFeB liés aient des performances magnétiques inférieures à celles des aimants frittés, ils offrent une constance et une stabilité supérieures. Parmi leurs principales applications :

Aimants pour disque dur (HDD) (une application principale)

Matériel de bureautique (moteurs d'imprimantes, moteurs de scanners, moteurs synchrones de copieurs)

Micromoteurs automobiles (capteurs de direction EPS, moteurs d'essuie-glace, moteurs de vitres)

Moteurs industriels et domestiques (servomoteurs, moteurs d'outils électriques, moteurs de climatisation)

Avantages :

Haute précision de moulage et capacité à former des formes complexes

Bonne résistance mécanique

Coût inférieur grâce à la réduction des déchets de matériaux et des besoins d'usinage

Limites:

Performances magnétiques inférieures (50-70% de NdFeB fritté) en raison de liants non magnétiques

Résistance limitée à la température, car les liants peuvent se dégrader à des températures élevées

La protection de surface peut toujours être nécessaire dans des environnements difficiles malgré une meilleure résistance à la corrosion

NdFeB pressé à chaud : une nouvelle voie pour un meilleur équilibre entre performances et coût

Les aimants NdFeB pressés à chaud sont les plus complexes techniquement et les moins industrialisés des trois types d'aimants NdFeB, mais leurs propriétés uniques les rendent irremplaçables dans des applications spécifiques.

Processus de production et caractéristiques

Les aimants NdFeB pressés à chaud sont fabriqués à l'aide d'un processus de déformation thermique, qui comprend :

Chargement de poudre magnétique NdFeB rapidement trempée dans un moule.

Application d'une pression unidirectionnelle ou bidirectionnelle à des températures élevées (généralement 600-800°C).

Obtention d'une densification et d'une orientation des grains.

Les aimants NdFeB pressés à chaud offrent une densité élevée, une excellente orientation, une résistance supérieure à la corrosion et une coercivité élevée. Leurs performances magnétiques, avec un produit énergétique maximal de 30 à 45 MGOe, se situent entre celles du NdFeB fritté et du NdFeB lié. Le procédé de pressage à chaud produit une structure granulaire fine et uniforme, avec des tailles de grains moyennes inférieures à 50 nm, bien plus petites que celles de 5 à 10 μm du NdFeB fritté. Cette structure granulaire fine améliore la coercivité tout en maintenant une bonne rémanence et un bon produit énergétique magnétique.

Applications et défis de développement

Les aimants NdFeB pressés à chaud sont principalement utilisés dans les systèmes de direction assistée électrique (EPS) automobiles, les micromoteurs hautes performances et les capteurs spécialisés. Cependant, leur procédé complexe et leurs coûts de production élevés limitent le courant de sortie, empêchant ainsi une industrialisation à grande échelle.

Les principaux défis comprennent :

Complexité du processus : un contrôle précis de la température, de la pression et du taux de déformation pendant le pressage à chaud est essentiel.

Coûts d’équipement élevés : les équipements de pressage à chaud sont coûteux et nécessitent des investissements importants.

Coûts des matières premières : Le coût des matières premières pour le NdFeB pressé à chaud peut dépasser celui du produit fini.

Malgré ces défis, le NdFeB pressé à chaud présente un potentiel pour les applications nécessitant des performances magnétiques élevées et des formes complexes, offrant une solution prometteuse sur les marchés de niche.

Tendances futures des aimants NdFeB

Avec le développement de secteurs comme les véhicules électriques, les énergies renouvelables et la fabrication intelligente, les aimants NdFeB sont confrontés à une demande croissante. Parmi les tendances futures, on peut citer :

Équilibrer hautes performances et faible coût

Hautes performances : pour répondre aux besoins des applications haut de gamme, les aimants NdFeB évolueront vers une coercivité et des températures de fonctionnement plus élevées grâce à des techniques telles que la diffusion des limites de grains, le raffinement des grains et l'optimisation des alliages.

Réduction des coûts : Réduire la dépendance aux éléments lourds des terres rares en développant des formulations à faible teneur en dysprosium ou sans dysprosium est un axe de recherche prioritaire.

Innovation de processus et optimisation structurelle

Des techniques émergentes telles que les méthodes à double alliage, la diffusion aux joints de grains et les aimants nanocomposites promettent d'améliorer les performances tout en réduisant les coûts. Le contrôle microstructural, notamment l'optimisation de la distribution des phases aux joints de grains et de la continuité des phases riches en terres rares, peut améliorer significativement la coercivité sans compromettre la rémanence.

Avec la croissance rapide de l'électronique, des véhicules électriques et des technologies écoénergétiques, les applications des aimants NdFeB continueront de se développer. Au cours des cinq prochaines années, la demande devrait croître de plus de 251 TP3T par an, les applications pour les véhicules électriques atteignant des dizaines de milliers de tonnes et celles pour la robotique industrielle dépassant les 5 000 tonnes.

Fabrication verte et durabilité

La valeur stratégique et l'impact environnemental des ressources en terres rares sont de plus en plus cruciaux. Le développement de technologies de fabrication écologiques, l'amélioration de l'utilisation des matériaux et la promotion du recyclage seront essentiels au développement durable de l'industrie du NdFeB. Le NdFeB lié, grâce à son rendement élevé et à ses faibles déchets de traitement, présente un avantage naturel à cet égard.

Conclusion

Les aimants NdFeB frittés, liés et pressés à chaud offrent chacun des caractéristiques de performance et des domaines d'application uniques, formant ainsi un écosystème complémentaire. Le NdFeB fritté domine les marchés de forte puissance et de forte demande grâce à ses propriétés magnétiques supérieures. Le NdFeB lié excelle dans la précision, les formes complexes et la production de masse économique pour les applications miniaturisées. Le NdFeB pressé à chaud, grâce à ses caractéristiques uniques, joue un rôle irremplaçable dans les domaines spécialisés.

Avec les progrès des véhicules électriques, de la robotique et des énergies renouvelables, les aimants NdFeB resteront essentiels au progrès technologique et au développement industriel. Parallèlement, la fabrication verte, l'utilisation efficace des ressources et la durabilité façonneront l'avenir de l'industrie.

Machines à poudre épiques

À Machines à poudre épiquesNous sommes spécialisés dans les solutions de traitement des poudres, notamment des pulvérisateurs à air de pointe conçus pour la production de poudre de NdFeB de haute qualité. Nos pulvérisateurs à air garantissent un contrôle précis de la granulométrie et une morphologie uniforme, permettant la production de poudre de NdFeB optimisée pour les applications d'aimants frittés, liés et pressés à chaud. En tant que leader reconnu des équipements de traitement des poudres, nous nous engageons à fournir des solutions sur mesure pour répondre à vos besoins spécifiques. Contactez-nous aujourd'hui pour une solution personnalisée pour améliorer votre production d'aimants NdFeB.