Công nghệ in 3D (còn được gọi là sản xuất bồi đắp) là một phương pháp sản xuất sáng tạo. Nó xây dựng các thực thể ba chiều bằng cách xếp chồng các vật liệu in 3D theo từng lớp. Nó dựa trên các tệp mô hình kỹ thuật số. Sau khi "cắt" vật thể thành các lớp mỏng, nó sử dụng các vật liệu như bột kim loại, nhựa, nhựa hoặc gốm để tích tụ và tạo thành từng lớp thông qua các quy trình như mô hình lắng đọng hợp nhất (FDM), quang trùng hợp (SLA/DLP) và thiêu kết laser chọn lọc (SLS). Các cấu trúc phức tạp có thể được tạo trực tiếp mà không cần khuôn mẫu hoặc gia công truyền thống.

Là một hướng đi tiên phong trong lĩnh vực robot, robot hình người có yêu cầu cực kỳ cao về độ chính xác, độ nhẹ và chức năng trong các thành phần cốt lõi của chúng. Các quy trình sản xuất truyền thống thường gặp phải các vấn đề như chi phí cao và chu kỳ dài khi xử lý các cấu trúc phức tạp. Công nghệ in 3D, với tính linh hoạt và hiệu quả của nó, có thể nhanh chóng sản xuất các cấu trúc khớp phức tạp, các thành phần nhẹ và vỏ cảm biến có độ chính xác cao. Nó cải thiện đáng kể hiệu suất và độ tin cậy của robot hình người và cung cấp các khả năng mới cho sản xuất robot.

Nhẹ và hiệu suất cao: bước đột phá cốt lõi của vật liệu in 3D

Hiệu quả chuyển động, kiểm soát mức tiêu thụ năng lượng và độ ổn định động của robot hình người phụ thuộc rất nhiều vào sự tích hợp vật liệu nhẹ và chức năng. Các quy trình sản xuất truyền thống (như gia công CNC và đúc phun) có những điểm nghẽn trong tích hợp cấu trúc phức tạp và thiết kế giảm trọng lượng. Công nghệ in 3D cung cấp giải pháp có hệ thống thông qua cải tiến vật liệu và cải tiến thiết kế cấu trúc.

1. Bột kim loại: nền tảng của bộ xương nhẹ

Hợp kim titan (Ti6Al4V) và hợp kim nhôm (AlSi10Mg) đã trở thành lựa chọn hàng đầu cho các cấu trúc chịu lực của robot (như xương ức và đầu nối khớp). Chúng có cường độ riêng cao, khả năng chống ăn mòn và tương thích sinh học tuyệt vời. Mật độ của hợp kim titan (4,5 g/cm³) chỉ bằng 57% so với thép, nhưng độ bền thì tương đương. Hợp kim nhôm (2,7 g/cm³) giúp giảm trọng lượng hơn nữa trong khi vẫn duy trì độ dẫn nhiệt tốt.

Giá bột titan trong nước đã giảm từ 600 nhân dân tệ/kg năm 2024 xuống dưới 300 nhân dân tệ/kg năm 2025, giảm 50%. Sự đột phá này là do các công ty như Willari nâng cấp quy trình sản xuất thông minh (như công nghệ thu hồi argon để cải thiện năng suất bột) và sản xuất quy mô lớn. Lấy Tesla Optimus Gen2 làm ví dụ, cấu trúc hỗ trợ đầu gối của nó sử dụng hợp kim titan in 3D, giúp giảm trọng lượng 42% và cải thiện khả năng chống va đập.

2. Vật liệu composite đặc biệt: nhà cải tiến hiệu suất năng động

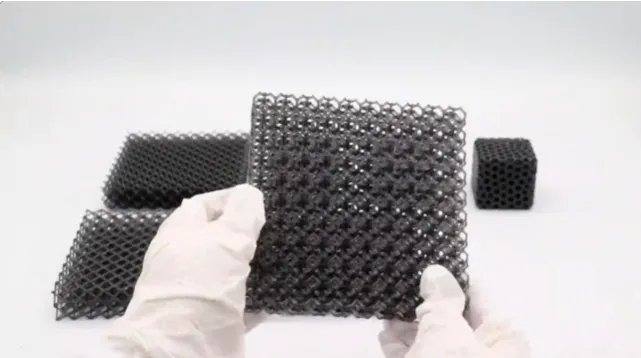

Vật liệu in 3D có các đặc điểm sau: Vật liệu composite tổ ong nhiều lớp (dựa trên elastomer TPU) do Boli Technology phát triển mô phỏng cơ chế đệm của mô sinh học. Cấu trúc xốp tổ ong của nó có thể hấp thụ năng lượng va chạm, chịu được hơn 1 triệu lần uốn, có độ bền xé là 45 MPa và tỷ lệ phục hồi đàn hồi >98%. Vật liệu này được sử dụng trong các lớp đệm khuỷu tay và đầu gối để thay thế các bộ phận giới hạn kim loại truyền thống, tăng khả năng vận động tự do của khớp lên 70% và tránh hư hỏng do va chạm đối với các bộ phận kim loại.

Trọng lượng nhẹ: Độ xốp của cấu trúc tổ ong có thể điều chỉnh được, mật độ chỉ 0,6-0,9 g/cm³, nhẹ hơn 60% so với hợp kim nhôm có cùng thể tích.

Tăng cường tản nhiệt: Cấu trúc xốp làm tăng diện tích bề mặt tản nhiệt và với chất độn có độ dẫn nhiệt cao (như bo nitrua), hiệu suất dẫn nhiệt tăng thêm 40%, giúp giảm hiệu quả nhiệt độ vận hành của động cơ khớp.

Phản hồi năng lượng: Vật liệu có thể lưu trữ và giải phóng năng lượng động trong quá trình nén-nảy, cải thiện tỷ lệ hiệu quả năng lượng của chuyển động robot.

3. Nhựa kỹ thuật: Cốt lõi của sự tích hợp chức năng linh hoạt

PEEK (polyetheretherketone) có những ưu điểm về hiệu suất vượt trội: mật độ chỉ 1,3 g/cm³ (khoảng một nửa so với hợp kim magiê), độ bền kéo 100 MPa, khả năng chịu nhiệt lên tới 260°C, hệ số ma sát 0,1–0,3 (tự bôi trơn) và khả năng tương thích sinh học tuyệt vời.

Đại học Hàng Châu Dianzi sử dụng PEEK in 3D để sản xuất ổ trục khớp rô-bốt, giúp giảm trọng lượng 50% so với ổ trục kim loại, tăng gấp ba lần khả năng chống mài mòn và loại bỏ yêu cầu về chất bôi trơn.

Mở rộng ứng dụng: Trong Optimus Gen2 của Tesla, PEEK thay thế hợp kim nhôm trong cấu trúc hỗ trợ xương sống và bánh răng, giúp giảm tổng trọng lượng của robot xuống 10 kg và cải thiện tốc độ di chuyển thêm 30%.

| Lĩnh vực ứng dụng | Lợi thế kỹ thuật | Tiêu biểu Trường hợp | Kết quả đạt được |

| Thành phần cấu trúc | Cấu trúc phức tạp được hình thành một cách trọn vẹn | Giá đỡ vai và xương ức in BLT-SLM | Giảm trọng lượng 30%, ít bước lắp ráp hơn 50% |

| Mô sinh học | In linh hoạt đa vật liệu | Hình 02 lớp đệm mối nối tổ ong | Tăng cường tính linh hoạt, kéo dài tuổi thọ |

| Sản xuất cảm biến | Tích hợp cấu trúc vi mô chính xác | Cảm biến lực BLT 6D “Photon Finger” | Giảm chi phí 40% nhỏ nhất thế giới (mức mm) |

| Quản lý nhiệt | Thiết kế kênh được tối ưu hóa về mặt cấu trúc | Cấu trúc làm mát động cơ robot hình người | Nhiệt độ giảm 15°C, cải thiện độ bền 20% |

Công nghệ trao quyền: Từ thiết kế nguyên mẫu đến sản xuất hàng loạt

Công nghệ in 3D đóng vai trò then chốt trong mọi giai đoạn nghiên cứu và phát triển robot hình người:

1. Tạo mẫu nhanh và lặp lại

Bản chất không cần khuôn của in 3D rút ngắn chu kỳ thiết kế và lặp lại tới 70%.

Ví dụ, robot hình người “Jingchu” đã hoàn thành bốn lần lặp lại trong bốn tháng sau tháng 2 năm 2025, phân nhánh thành cả mô hình hướng dịch vụ và mô hình sử dụng công nghiệp. Mỗi lần tối ưu hóa cấu trúc trong các khớp nối của nó đều có thể thực hiện được thông qua các nguyên mẫu in 3D.

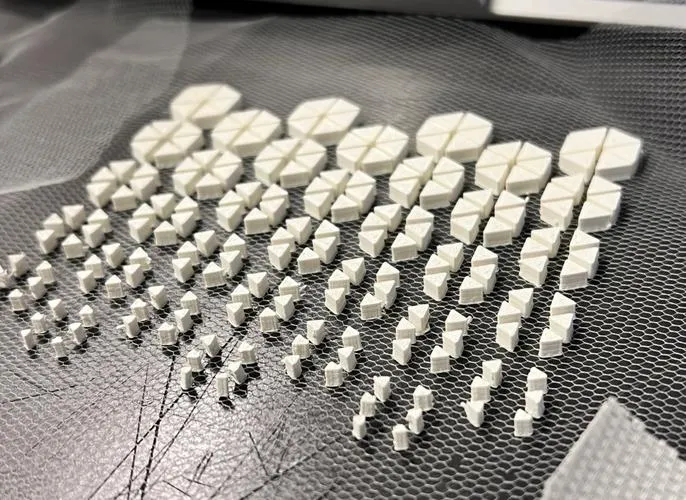

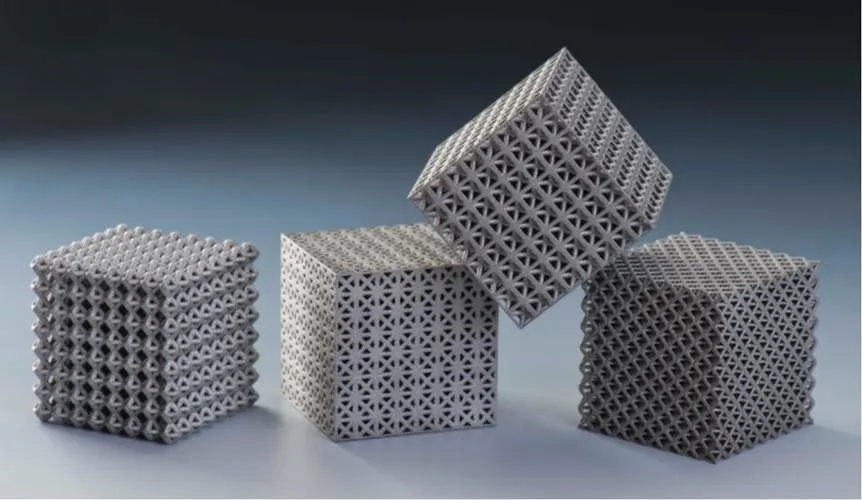

2. Sản xuất các cấu trúc phức tạp

Kỹ thuật in 3D chọn lọc (SLM) và các kỹ thuật in 3D khác cho phép tối ưu hóa cấu trúc với thiết kế dạng lưới bên trong giúp giảm trọng lượng 30%, duy trì tính toàn vẹn của cấu trúc và tích hợp các kênh tản nhiệt để ngăn động cơ quá nhiệt.

3. Tích hợp chức năng và đổi mới

Hợp nhất cảm biến:

In 3D giúp tích hợp các cảm biến vi mô trực tiếp vào các cấu trúc rô-bốt, tạo ra các thành phần nhỏ gọn, đa chức năng giúp giảm số lượng bộ phận và độ phức tạp khi lắp ráp.

Thiết kế quản lý nhiệt:

Các kênh làm mát dạng lưới được in xung quanh động cơ giúp giảm nhiệt độ hoạt động tối đa tới 15°C, kéo dài tuổi thọ động cơ và tăng cường hiệu quả sử dụng năng lượng.

Hỗ trợ sản xuất bột của EPIC Powder Machinery

Đằng sau những vật liệu in 3D hiệu suất cao là loại bột siêu mịn, có độ tinh khiết cao. Bột EPIC Máy móc cung cấp phay phản lực hệ thống giúp thực hiện được điều đó. Máy nghiền tia tầng sôi của EPIC lý tưởng để sản xuất bột kim loại siêu mịn (ví dụ, hợp kim titan, hợp kim nhôm) và nhựa kỹ thuật (ví dụ, PEEK, PPS, PA) được sử dụng trong sản xuất bồi đắp.

Độ cầu cao và phân bố hạt hẹp, lý tưởng cho quá trình nung chảy bột và SLM. Ít ô nhiễm, sử dụng lớp lót gốm hoặc chống mài mòn cho kim loại và polyme phản ứng. Chất lượng đồng đều theo từng mẻ, đáp ứng các tiêu chuẩn nghiêm ngặt trong ngành hàng không vũ trụ và robot.

Giảm chi phí và cải thiện hiệu quả: thúc đẩy công nghiệp hóa

In 3D đang đẩy nhanh quá trình công nghiệp hóa bằng cách giảm chi phí và cải thiện hiệu quả sản xuất:

Giảm chi phí vật liệu:

Giá bột titan đã giảm từ 600 RMB/kg xuống còn 300 RMB/kg. Với bột kim loại chiếm khoảng 17% trong tổng chi phí in 3D, mức giảm này cải thiện đáng kể hiệu quả chi phí ở cấp độ linh kiện.

Tại sao nên chọn máy EPIC Powder?

Bột sử thi có hơn 20 năm kinh nghiệm về kỹ thuật bột, phục vụ các ngành công nghiệp cao cấp trên toàn thế giới. Chúng tôi cũng có công nghệ cốt lõi của Châu Âu, kết hợp với sản xuất tại địa phương tiết kiệm chi phí. Cơ sở sản xuất và R&D nội bộ, cho phép tùy chỉnh và giao hàng nhanh chóng. Các giải pháp chìa khóa trao tay, bao gồm nghiền, phân loại, vận chuyển và tích hợp hệ thống.

Được cung cấp bởi Powder, được thiết kế bởi EPIC