Vật liệu carbon xốp đã thu hút sự chú ý đáng kể nhờ cấu trúc độc đáo và tính linh hoạt của chúng. Nó có thể được sử dụng trong lưu trữ năng lượng, xúc tác, lọc và hấp phụ. Để khai thác hết tiềm năng của chúng, việc sản xuất bột carbon xốp siêu mịn với chất lượng đồng đều là điều cần thiết. phay phản lực nổi bật với khả năng giảm kích thước hạt xuống mức micron và dưới micron. Độ tinh khiết của vật liệu có thể được duy trì. Bài viết này nhằm mục đích khám phá bản chất của carbon xốp, làm rõ lý do tại sao cần phải nghiền siêu mịn. Bài viết cũng giải thích tại sao nghiền tia đặc biệt phù hợp với carbon xốp. Hơn nữa, bài viết còn nêu bật các yếu tố quan trọng cần xem xét khi nghiền carbon xốp, thảo luận về ưu điểm và hạn chế của nghiền tia.

Carbon xốp là gì?

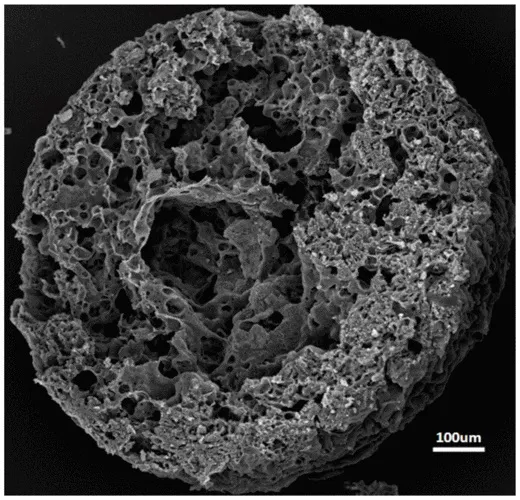

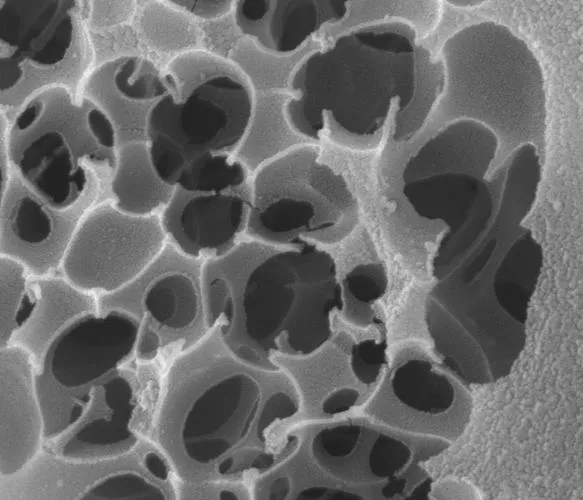

Carbon xốp được đặc trưng bởi mạng lưới lỗ rỗng bên trong phát triển rộng rãi, bao gồm các lỗ rỗng lớn, lỗ rỗng trung bình và lỗ rỗng vi mô. Cấu trúc phức tạp này tạo ra diện tích bề mặt riêng cực lớn và mang lại các tính chất vật lý và hóa học độc đáo. Tính linh hoạt của nó cho phép nó được ứng dụng rộng rãi trong các thiết bị lưu trữ năng lượng như pin và siêu tụ điện. Sự khuếch tán ion nhanh chóng và vận chuyển electron hiệu quả là tối quan trọng trong các thiết bị này. Ngoài ra, carbon xốp đóng vai trò là chất mang xúc tác nhờ tính trơ về mặt hóa học và diện tích bề mặt lớn. Trong lĩnh vực môi trường, nó được sử dụng cho các nhiệm vụ tinh chế, hấp phụ và lọc nhờ khả năng hấp phụ tuyệt vời. Hơn nữa, bản chất nhẹ của nó khiến nó trở nên mong muốn trong vật liệu composite và phương tiện lọc. Độ xốp giúp giảm mật độ mà không làm giảm đáng kể độ bền cơ học.

Tuy nhiên, sự hiện diện của cấu trúc xốp như vậy làm tăng độ phức tạp của quá trình nghiền vật liệu này. Việc bảo toàn các lỗ xốp này trong khi vẫn đạt được kích thước hạt mong muốn là một thách thức nhưng lại rất quan trọng để duy trì hiệu suất.

Tại sao cacbon xốp cần được nghiền siêu mịn?

Việc nghiền siêu mịn bột carbon xốp là cần thiết vì một số lý do liên quan. Thứ nhất, việc giảm kích thước hạt xuống kích thước nhỏ hơn trong khi vẫn giữ nguyên cấu trúc lỗ rỗng bên trong của chúng sẽ tối đa hóa diện tích bề mặt tiếp cận. Từ đó, nó tăng cường hoạt tính xúc tác, khả năng hấp phụ và hiệu suất điện hóa. Thứ hai, việc đạt được sự phân bố kích thước hạt đồng đều và mịn giúp cải thiện khả năng phân tán trong các nền tảng composite hoặc hệ thống điện phân, mang lại sự nhất quán về hành vi cơ học, điện hoặc hóa học. Hơn nữa, việc kiểm soát kích thước hạt cho phép điều chỉnh các đặc tính tiếp cận lỗ rỗng và vận chuyển khối lượng, rất quan trọng đối với các ứng dụng như chu kỳ sạc/xả nhanh trong lưu trữ năng lượng hoặc hấp phụ chọn lọc trong các hệ thống tinh chế. Cuối cùng, việc sản xuất bột siêu mịn giúp giảm hiện tượng kết tụ, dẫn đến cải thiện tính đồng nhất giữa các mẻ, điều này rất cần thiết cho sản xuất công nghiệp có quy mô lớn.

Bất chấp những lợi ích này, cấu trúc xốp mỏng manh của vật liệu này khiến nó dễ bị sụp đổ hoặc hư hỏng nếu nghiền quá mạnh. Do đó, phương pháp nghiền nhẹ nhàng nhưng hiệu quả là tối quan trọng.

Tại sao phương pháp nghiền tia được sử dụng cho cacbon xốp?

Nghiền tia nổi bật là phương pháp nghiền siêu mịn tối ưu cho carbon xốp, chủ yếu nhờ các đặc tính vận hành độc đáo, phù hợp với bản chất dễ vỡ của vật liệu. Cơ chế nghiền của phương pháp này bao gồm việc sử dụng khí nén tốc độ cao để tăng tốc các hạt, giúp chúng va chạm với nhau trong môi trường lưu chất. Sự tương tác giữa các hạt này giúp tránh tiếp xúc cơ học trực tiếp với các chi tiết nghiền. Phương pháp này giúp giảm thiểu ô nhiễm và ứng suất cơ học, vốn có thể làm hỏng các lỗ rỗng.

Hơn nữa, máy nghiền phản lực hoạt động ở nhiệt độ tương đối thấp do sự giãn nở đoạn nhiệt của khí nén tạo ra hiệu ứng làm mát. Việc kiểm soát nhiệt độ này thường giữ nhiệt độ buồng nghiền dưới 60°C, giảm thiểu nguy cơ oxy hóa hoặc phân hủy nhiệt — một yếu tố cần thiết đối với vật liệu carbon vốn nhạy cảm với nhiệt.

Công nghệ này cũng cho phép kiểm soát chính xác kích thước hạt thông qua các thông số có thể điều chỉnh như áp suất khí, tốc độ nạp liệu và tốc độ phân loại (nếu được trang bị). Khả năng điều chỉnh này đảm bảo sản xuất bột siêu mịn đồng đều với phân bố kích thước hạt hẹp, phù hợp với nhu cầu ứng dụng tiên tiến. Hơn nữa, việc vận hành trong hệ thống vòng kín giúp giảm thiểu tiếp xúc với độ ẩm hoặc tạp chất trong khí quyển, bảo toàn tính toàn vẹn của bột carbon xốp dễ hấp thụ hơi nước.

Khả năng thích ứng với vật liệu dễ vỡ và dễ vỡ là một lý do khác khiến phương pháp nghiền tia vượt trội, vì các va chạm nhẹ nhàng của các hạt giúp duy trì cấu trúc lỗ rỗng đồng thời cho phép giảm kích thước hạt. Cuối cùng, khả năng mở rộng và vận hành liên tục của phương pháp này trải rộng từ quy mô phòng thí nghiệm đến quy mô công nghiệp, mang lại sự linh hoạt và hiệu quả cao cho các nhà sản xuất.

Những cân nhắc quan trọng khi sử dụng phương pháp nghiền tia cho cacbon xốp

Để đạt được kết quả nghiền tối ưu và bảo toàn chất lượng vật liệu, một số yếu tố quan trọng phải được quản lý cẩn thận trong quá trình nghiền tia cacbon xốp.

Đầu tiên, việc tối ưu hóa các thông số nghiền đòi hỏi sự chú ý. Áp suất khí ảnh hưởng trực tiếp đến vận tốc hạt. Áp suất cao hơn thường tạo ra các hạt mịn hơn. Tuy nhiên, áp suất quá cao có thể dẫn đến nghiền quá mức hoặc vỡ hạt, làm ảnh hưởng đến tính toàn vẹn của cấu trúc lỗ rỗng. Tương tự, tốc độ cấp liệu cần được cân bằng để duy trì lưu lượng vật liệu ổn định và quá trình nghiền đồng đều. Nạp quá nhiều vật liệu sẽ làm giảm thời gian lưu, dẫn đến các hạt thô hơn, không đều, trong khi nạp quá ít sẽ làm giảm lưu lượng và có nguy cơ nghiền quá mức. Nếu máy nghiền Jet có bộ phân loại, việc điều chỉnh tốc độ bánh xe phân loại sẽ tinh chỉnh ngưỡng kích thước, cho phép kiểm soát chính xác sự phân bố kích thước hạt và tránh các hạt mịn hoặc hạt thô không mong muốn.

Thứ hai, việc bảo toàn tính toàn vẹn của lỗ rỗng là vô cùng quan trọng. Do cấu trúc ba chiều của carbon xốp rất mỏng manh, người vận hành phải tránh lực nghiền mạnh hoặc thời gian lưu trú kéo dài có thể làm sụp đổ lỗ rỗng. Việc hạn chế tác động cơ học quá mức và duy trì cường độ nghiền vừa phải giúp bảo vệ cấu trúc bên trong của vật liệu. Ngoài ra, việc ngăn ngừa nhiệt độ tăng đột biến trong quá trình nghiền giúp tránh làm thay đổi tính chất hóa học bề mặt hoặc làm suy thoái thành lỗ rỗng.

Thứ ba, kiểm soát nhiễm bẩn là điều cần thiết cho các ứng dụng đòi hỏi độ tinh khiết cao. Các bộ phận thiết bị tiếp xúc với sản phẩm phải có lớp lót trơ, chống mài mòn—chẳng hạn như lớp phủ gốm hoặc silicon carbide—để ngăn ngừa nhiễm bẩn kim loại. Việc vệ sinh kỹ lưỡng giữa các mẻ sản xuất cũng giúp giảm thiểu nguy cơ nhiễm bẩn chéo. Hơn nữa, khí nén hoặc khí được sử dụng phải không có dầu, hơi ẩm hoặc các hạt để bảo toàn chất lượng sản phẩm.

Thứ tư, kiểm soát độ ẩm là mối quan tâm chính vì carbon xốp có xu hướng hút ẩm. Sử dụng khí nén khô, không dầu và vận hành trong hệ thống kín giúp giảm thiểu sự hấp thụ độ ẩm trong quá trình nghiền. Việc bảo quản sau nghiền đúng cách trong môi trường được kiểm soát càng đảm bảo độ ổn định của sản phẩm.

Thứ năm, việc bảo trì thiết bị thường xuyên, đặc biệt là các bộ phận hao mòn như vòi phun và ống lót, rất quan trọng để duy trì hiệu quả nghiền và độ đồng nhất của sản phẩm. Phân tích kích thước hạt thường xuyên có thể cung cấp phản hồi để điều chỉnh quy trình nhằm duy trì các thông số kỹ thuật mong muốn.

Cuối cùng, không nên bỏ qua các biện pháp phòng ngừa an toàn. Bột carbon xốp mịn có thể gây ra nguy cơ nổ bụi. Cần có hệ thống thu gom bụi, thông gió và giảm thiểu nổ hiệu quả để bảo vệ người lao động và cơ sở vật chất.

Ưu điểm và nhược điểm của phương pháp nghiền tia đối với cacbon xốp

Nghiền bằng tia mang lại những lợi thế đáng kể, bao gồm sản xuất bột có độ tinh khiết cao do không tiếp xúc cơ học và do đó giảm thiểu ô nhiễm. Nhiệt lượng tỏa ra thấp giúp bảo toàn các đặc tính vật lý và hóa học của carbon xốp. Khả năng kiểm soát kích thước hạt chính xác, khả năng vận hành liên tục và khả năng mở rộng quy mô tạo điều kiện thuận lợi cho việc sản xuất bột siêu mịn phân bố hẹp một cách đồng đều. Hơn nữa, hệ thống khép kín giúp tăng cường an toàn cho môi trường và sản phẩm, trong khi thiết kế cơ học tương đối đơn giản giúp giảm thiểu độ phức tạp của việc bảo trì.

Nhược điểm là nghiền tia có thể tiêu tốn nhiều năng lượng hơn so với một số máy nghiền cơ học, đặc biệt là khi nghiền các hạt cực mịn. Sự mài mòn của vòi phun tốc độ cao và lớp lót bên trong dẫn đến chi phí thay thế định kỳ. Việc hạn chế kích thước nguyên liệu nạp thường đòi hỏi phải xử lý sơ bộ trước khi nghiền như nghiền hoặc sàng để đảm bảo nghiền hiệu quả. Nếu không kiểm soát thông số kỹ thuật cẩn thận, có thể xảy ra tình trạng nghiền quá mức và hư hỏng cấu trúc lỗ rỗng. Cuối cùng, vốn đầu tư cho các hệ thống nghiền tia chất lượng cao và thiết bị nén khí đi kèm tương đối cao.

Hiệu quả đạt được khi sử dụng máy nghiền phản lực EPIC để nghiền cacbon xốp

Bột EPIC Máy nghiền phản lực tiên tiến của Machinery tích hợp những cải tiến thiết kế được thiết kế riêng cho việc nghiền siêu mịn carbon xốp. Hệ thống của chúng tôi cung cấp khả năng điều chỉnh thông số chính xác, cho phép người vận hành tối ưu hóa áp suất khí, tốc độ cấp liệu và cài đặt bộ phân loại để cân bằng cường độ nghiền với việc bảo vệ cấu trúc lỗ rỗng. Chúng tôi sử dụng lớp phủ gốm và silicon carbide có độ bền cao cho các chi tiết chịu mài mòn, giúp kéo dài hiệu quả tuổi thọ, đồng thời duy trì độ tinh khiết của sản phẩm và giảm thiểu thời gian ngừng hoạt động. Hệ thống làm mát hiệu quả thông qua quá trình giãn nở khí đảm bảo nhiệt độ nghiền luôn ở mức thấp, bảo vệ cấu trúc lỗ rỗng mỏng manh và tính chất hóa học bề mặt.

Máy nghiền Jet của chúng tôi hoạt động theo cấu hình vòng kín với hệ thống thu bụi tích hợp, giảm đáng kể ô nhiễm và phát thải ra môi trường. Điều này cho phép sản xuất bột carbon xốp siêu mịn, đạt giá trị D50 trong phạm vi micron thấp đến dưới micron với phân bố kích thước hạt hẹp, có thể tái tạo. Ngoài ra, thiết kế mạnh mẽ nhưng dễ bảo trì hỗ trợ các hoạt động liên tục, có thể mở rộng quy mô - từ quy mô thí điểm đến quy mô công nghiệp hoàn chỉnh - giúp các nhà sản xuất cải thiện hiệu suất bột đồng thời tối ưu hóa hiệu quả vận hành.

Phần kết luận

Carbon xốp đòi hỏi các phương pháp nghiền siêu mịn chuyên biệt, cân bằng tinh tế giữa việc giảm kích thước hạt triệt để với việc bảo tồn các cấu trúc lỗ rỗng quan trọng. Nghiền tia đáp ứng hoàn hảo những nhu cầu này bằng cách kết hợp nghiền năng lượng lưu chất, kiểm soát kích thước hạt chính xác, tải nhiệt thấp, ô nhiễm tối thiểu và khả năng vận hành liên tục, có thể mở rộng quy mô. Người vận hành tối ưu hóa điều kiện nghiền một cách tỉ mỉ sẽ duy trì tính toàn vẹn của thiết bị. Công nghệ này cũng tăng cường kiểm soát ô nhiễm và độ ẩm, giúp tối đa hóa các đặc tính ưu việt của bột carbon xốp siêu mịn cho các ứng dụng công nghệ tiên tiến.

Thanh Đảo Công ty TNHH Máy móc bột EPIC. tự hào cung cấp các giải pháp nghiền tia hàng đầu trong ngành, được thiết kế theo các thông số kỹ thuật khắt khe này. Với chuyên môn kỹ thuật sâu rộng và dịch vụ hỗ trợ khách hàng đáng tin cậy, thiết bị của chúng tôi giúp các nhà sản xuất tạo ra các sản phẩm carbon xốp vượt trội với chất lượng và hiệu suất đồng đều. Để được tư vấn chuyên môn hoặc tìm hiểu thêm về các giải pháp nghiền tia của EPIC dành cho carbon xốp, vui lòng liên hệ với đội ngũ chuyên nghiệp của chúng tôi. Cùng nhau, chúng tôi có thể thúc đẩy sản xuất của bạn hướng đến sự hoàn hảo với công nghệ tiên tiến và dịch vụ đáng tin cậy.