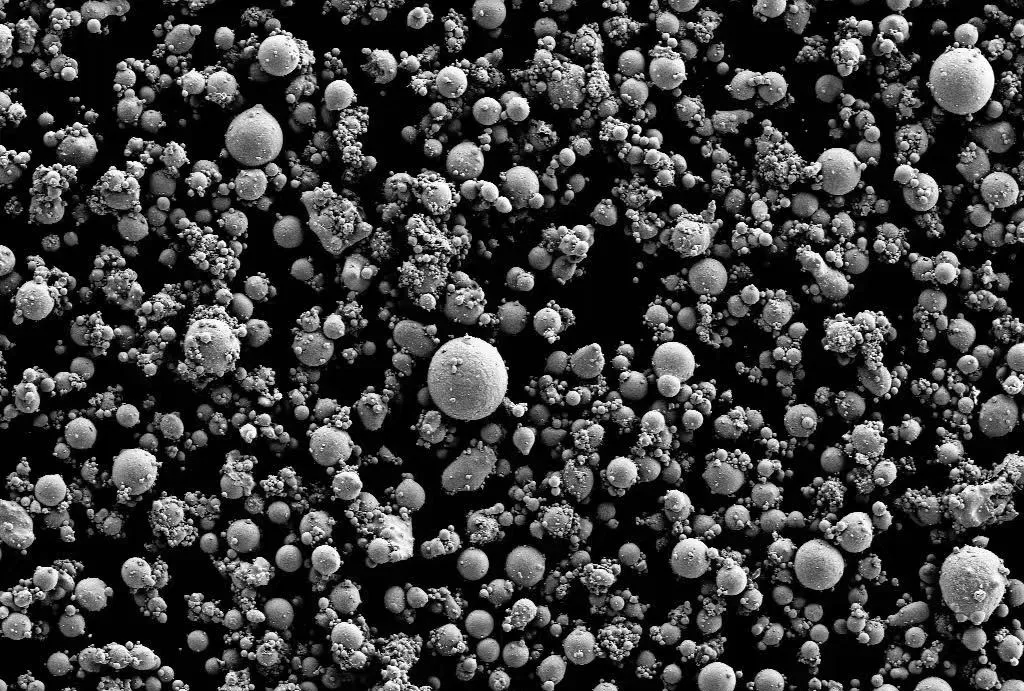

Farklı parçacık boyutlarındaki tozların sıkıştırılabilirliğe etkisi esas olarak aşağıdaki yönlerde kendini göstermektedir:

1. Parçacık Düzenlemesi ve Gözenek Doldurma

Daha küçük parçacık boyutlarına sahip tozlar daha büyük bir özgül yüzey alanı ve parçacıklar arasında daha fazla temas noktası. Sıkıştırmanın başlangıcında yeniden düzenleme yoluyla gözenekleri doldurma olasılıkları daha yüksektir, böylece başlangıç yoğunluğu artar. Örneğin, ultra ince tozlar (400 mesh'den daha ince parçacık boyutuna sahip karbonatlı hidroksiapatit çimentosu gibi) ince parçacıkları nedeniyle hızla yoğun bir yığın oluşturabilir, bu da kürlenme süresini kısaltır ve basınç dayanımını artırır. Buna karşılık, daha büyük parçacık boyutlarına sahip tozlar (iri taneli gang gibi) sıkıştırma işlemi sırasında parçacıklar arasında daha büyük boşluklara sahip olabilir. Bu işlem, özellikle yüksek basınç altında parçacık boyutu arttıkça artan sıkıştırılabilirlikle sonuçlanır.

2. Plastik Deformasyon ve Basınç Dayanımı

Daha küçük parçacık boyutlarına sahip tozların (örneğin nano boyutlu demir tozu veya ultra ince Monel tozu) yüksek basınç altında plastik deformasyona uğrama olasılığı daha yüksektir, bu da parçacıklar arasındaki bağlanma alanını artırır ve dolayısıyla nihai basınç dayanımını geliştirir. Örneğin, gözenekli Monel alaşımlı malzemelerde, 75 μm'den küçük parçacıkların akma dayanımı, sıkıştırma sırasında daha kaba parçacıkların akma dayanımından önemli ölçüde daha yüksektir. Tersine, büyük parçacıklı tozlar (örneğin mercan kumu) daha yüksek genel deformasyon kapasitesi gösterebilir. Bu, parçacıklar arasındaki güçlü birbirine geçme ve kendi kendine kilitlenme etkilerinden kaynaklanır, ancak basınç dayanımları nispeten daha düşüktür.

3. Sıkıştırma Davranışının Aşamalı Özellikleri

Küçük parçacıklı tozlar: Sıkıştırma işlemi esas olarak parçacık ezilmesi ve plastik deformasyon ile karakterize edilir. Sıkıştırma eğrisi dik bir yükseliş eğilimi gösterir ve sıkıştırma modülü yüksektir (örneğin, ultra ince CHC çimentosunun basınç dayanımı 51 MPa'ya ulaşabilir). • Büyük parçacıklı tozlar: İlk sıkıştırma, parçacık yer değiştirmesi ve gözenek dolumu tarafından domine edilir ve bu, sonraki aşamada kademeli olarak elastik veya kırılgan deformasyona dönüşür. Sıkıştırma modülü daha düşük olmasına rağmen, sıkıştırma gerilimi daha büyüktür (örneğin, 98-125 μm parçacık boyutuna sahip Monel alaşımı, daha ince parçacıklara göre önemli ölçüde daha yüksek sıkıştırma gerilimi gösterir).

4. Parçacık Boyutu Dağılımının ve Derecelendirmenin Etkisi

Farklı parçacık boyutlarına sahip tozların iyi eşleştirilmiş bir kombinasyonu (örneğin, kaba olanlara ince parçacıklar eklemek) gözenekliliği azaltabilir ve optimize edilmiş derecelendirme yoluyla sıkıştırılabilirliği iyileştirebilir. Örneğin, demir tozuna ince parçacıklar eklemek yığın yoğunluğunu iyileştirir. Benzer şekilde, gang dolgu malzemesindeki ince parçacık içeriği 15%'ye ulaştığında, gözeneklilik ve konsolidasyon katsayısı önemli ölçüde azalırken, sıkıştırma modülü iyileştirilir.

5. Uygulama Senaryolarındaki Farklılıklar

Farmasötik tabletleme: Küçük parçacıklı tozlar (örneğin ince parçacıklı nişasta) genellikle zayıf akışkanlığa ancak iyi şekillendirilebilirliğe sahiptir. Bu nedenle, sıkıştırma basıncını ayarlayarak yoğunluk ve tablet mukavemetini dengelemek gerekir. Büyük parçacıklı tozlar (örneğin iri agregalar) iskelet yapısı aracılığıyla betonda basınç desteği sağlar. İnce parçacıklar boşlukları doldurarak yoğunluğu iyileştirir.

Çözüm

Genel olarak, küçük parçacıklı tozlar basınç dayanımını ve yoğunluğu iyileştirmede daha etkilidir ancak basınç direncini artırabilir. Büyük parçacıklı tozlar belirli koşullar altında (optimize edilmiş derecelendirme gibi) yapısal yeniden düzenleme yoluyla daha yüksek basınç gerilmesi elde edebilir. Pratik uygulamalarda, malzeme özelliklerine (örneğin, plastisite, kırılganlık) ve işlem gereksinimlerine (örneğin, basınç aralığı) göre uygun bir parçacık boyutu aralığı seçmek önemlidir.

Epic Powder Machinery Hakkında

Şu anda Epik Toz Makinaları, çok çeşitli endüstriler için toz işlemeyi optimize eden yüksek performanslı jet değirmenleri sunma konusunda uzmanlaştık. Ürünlerimiz, malzeme kalitesini iyileştirmek, üretkenliği artırmak ve toz işleme ihtiyaçlarınız için güvenilir, verimli çözümler sunmak üzere tasarlanmıştır. İster küçük ister büyük parçacıklı tozlarla uğraşıyor olun, jet değirmenlerimiz benzersiz gereksinimlerinizi karşılamak üzere tasarlanmıştır.

Toz işleme yeteneklerinizi geliştirmek ve sıkıştırılabilirlik ve parçacık boyutu dağılımında en iyi sonuçları elde etmek istiyorsanız, tereddüt etmeyin bize Ulaşın. İzin vermek Epik Toz Makineler yenilik ve kalitede güvenilir ortağınız olun. Uzman tavsiyeleri ve özelleştirilmiş çözümler için bugün bize ulaşın!