Ulaşılabilen incelik jet değirmeni Çeşitli faktörlere bağlıdır. Genellikle parçacık boyutu 1 ila 45 μm arasında değişir ve ayarlanabilir; bazı özel malzemeler ise nanometre ölçeğine bile ulaşabilir. Aşağıda detaylı bir analiz bulunmaktadır:

Jet Değirmen Parçacık Boyut Aralığı

Genel İncelik Aralığı: Jet değirmenler genellikle 1-45 μm parçacık boyutuna sahip tozlar üretir ve bu aralık gereksinimlere göre ayarlanabilir. Katı malzemelerin ultra ince öğütülmesini sağlamak için yüksek hızlı hava akışı (300-500 m/s) veya aşırı ısıtılmış buhar (300-400°C) kullanırlar. Bu teknoloji, metalik olmayan minerallerin (talk, kaolin, barit, grafit, volastonit ve zirkon gibi) ve diğer kırılgan malzemelerin işlenmesinde yaygın olarak kullanılır.

Özel Malzemeler: Jet değirmenleri bazı malzemeler için nanometre ölçeğinde incelik elde edebilir (örneğin, bazı molibden bileşikleri, boya pigmentleri ve benzeri ürünler 200 nm parçacıklara indirgenebilir).

Jet Değirmen İnceliğini Etkileyen Faktörler

1. Başlangıç Parçacık Boyutu: Besleme malzemesi genellikle <1 mm olmalıdır; giriş malzemesi ne kadar ince olursa, öğütme verimliliği o kadar yüksek ve çıkış malzemesi de o kadar ince olur.

2. Malzeme Özellikleri: Akışkanlık, nem içeriği ve partikül homojenliği gibi faktörler önemlidir. Düşük akışkanlık, yüksek safsızlık seviyeleri veya aşırı çözücü içeriği tıkanmaya neden olabilir ve bu da özel ekipman tasarımı gerektirir.

3. Öğütme Basıncı: Daha yüksek öğütme basıncı üretim kapasitesini artırır ve parçacık boyutunu küçültür. Optimum basınç, malzemeye ve ekipmana göre değişir.

4. Besleme Hızı: Daha düşük bir besleme hızı, öğütme verimliliğini ve inceliğini artırır. Bu, manuel bir kelebek vana ile kontrol edilebilir veya sınıflandırıcı tekerlek motorunun akımına bağlanabilir.

5. Ekipman Tasarımı: Farklı üreticiler ve modeller, aynı malzeme için bile farklı incelik seviyeleri sağlar.

6. Sınıflandırıcı Tekerlek Hızı: Daha yüksek dönüş hızı maksimum parçacık boyutunu azaltır.

7. Nozul Boyutu: Daha küçük bir nozul boğaz çapı, ortalama parçacık boyutunu azaltır ancak üretim kapasitesini düşürebilir.

8. Hava Akış Hacmi (Egzoz Fanı): Verimi ve verimliliği etkiler. Aşırı hava akışı, kaba partiküllerin toz toplayıcıya taşınmasına neden olabilirken, yetersiz hava akışı ise öğütme haznesinde malzeme birikmesine neden olur.

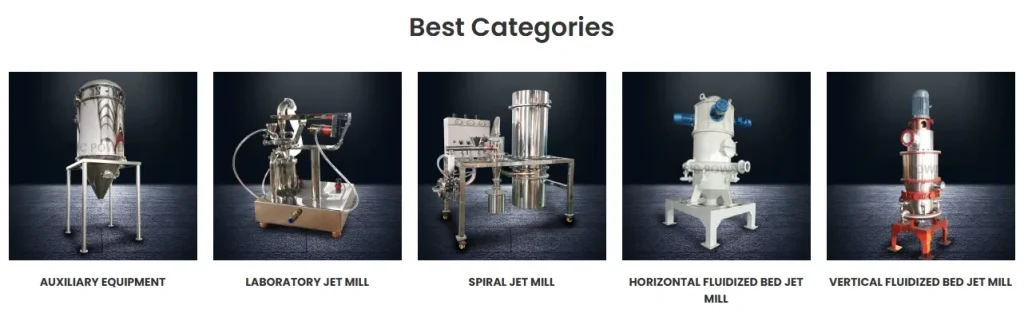

Epic Powder: Ultra İnce Öğütme Mükemmelliğinde Ortağınız

Şu anda Epik TozMalzemenizin benzersiz ihtiyaçlarına göre tasarlanmış jet öğütme çözümlerinde uzmanız. En zorlu toz uygulamalarınız için eşsiz incelik, verimlilik ve güvenilirlik sunacağımıza güvenin. İmkansızı başar. Seç Epik Toz.