Ultra ince tozlar, mikrometreden nanometreye kadar değişen parçacık boyutlarına sahip malzemeleri ifade eder. Çin'in mineral işleme endüstrisindeki fikir birliğine göre, ultra ince tozlar 30 μm'den küçük parçacıklara sahip olanlardır. Nano malzemeler yaygın olarak kullanılır. Geleneksel malzemelerde bulunmayan benzersiz özelliklere sahiptirler; küçük boyut etkileri, makroskobik kuantum tünelleme etkileri ve yüzey etkileri gibi.

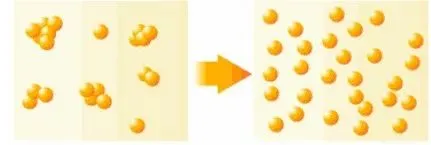

Ancak nanomalzemeler yüksek özgül yüzey alanına, güçlü aktiviteye sahiptir ve son derece kararsızdır. Kolayca kümeleşme eğilimindedirler, orijinal özelliklerini kaybederler. Bu, değerlerini düşürür ve hem hazırlamayı hem de depolamayı zorlaştırır. Bu nedenle, kümeleşme nanomalzemelerin geliştirilmesini kısıtlayan önemli bir teknik sorundur.

Ultra İnce Tozların Toplanması

Kümelenme, birincil toz parçacıklarının hazırlama, ayırma, işleme veya depolama sırasında birleşerek daha büyük kümeler oluşturduğu süreci ifade eder. Şu anda, ultra ince toz kümelenmesinin üç ana nedeni şunlardır:

Moleküller Arası Kuvvetler

Mineral parçacıkları ultra ince ölçeğe dönüştüğünde, aralarındaki mesafe çok küçük hale gelir. Van der Waals kuvvetleri daha sonra parçacıkların kendi çekim kuvvetini aşarak çekime ve kümelenmeye yol açar. Parçacık yüzeylerindeki hidrojen bağları, adsorbe edilmiş nem köprüleri ve diğer kimyasal bağlar da yapışmayı ve kümelenmeyi destekler.

Elektrostatik Kuvvetler

Ultra ince öğütme sırasında, darbe ve sürtünme parçacıkların yüzeylerinde pozitif veya negatif yükler biriktirmesine neden olur. Bir parçacık üzerindeki bazı çıkıntılar pozitif yüklü olabilirken diğerleri negatif yüklü olabilir. Bu dengesiz, yüklü parçacıklar birbirlerini çekerler—özellikle keskin uçlarda—bu da kümeleşmeye neden olur. Bu süreçteki ana itici güç elektrostatik çekimdir.

Havada Yapışma

Havanın bağıl nemi 65%'yi aştığında, su buharı parçacıkların üzerinde ve arasında yoğunlaşır. Bu, kümeleşmeyi önemli ölçüde artıran sıvı köprüleri oluşturur.

Ek olarak, kırma sırasında mineral malzemeler mekanik veya termal enerji emer. Bu, yeni oluşan ultra ince parçacıklara yüksek yüzey enerjisi verir ve onları dengesiz hale getirir. Bu enerjiyi azaltmak için parçacıklar doğal olarak birbirine yaklaşır ve kümelenir.

Nanomalzeme kümelenmesi yumuşak tip ve sert tip olmak üzere iki şekilde gerçekleşmektedir. Yumuşak aglomerasyon van der Waals ve moleküller arası kuvvetler tarafından oluşturulur ve geri döndürülmesi nispeten kolaydır. Sert aglomerasyon daha karmaşıktır ve beş ana teori önerilmiştir: kılcal adsorpsiyon, hidrojen bağı, kristal köprüleme, kimyasal bağ ve yüzey atom difüzyonu. Ancak, henüz birleşik bir açıklama kabul edilmemiştir.

Bu zorluklara rağmen, insanlar kümeleşmeyi önlemek için dispersiyon teknolojileri geliştirmek amacıyla kapsamlı araştırmalar yürütüyorlar.

Ultra İnce Tozların Dağılımı

Dispersiyon teknikleri esas olarak iki duruma odaklanır: gaz fazı ortamında dispersiyon ve sıvı fazı ortamında dispersiyon.

1. Mekanik Dağılım

Bu yöntem, nanopartikülleri bir ortamda dağıtmak için kesme veya darbe gibi harici mekanik enerji kullanır. Yaygın teknikler arasında öğütme, bilyalı öğütme, titreşimli öğütme, kolloid öğütme, hava jet frezeve mekanik karıştırma.

Ancak, parçacıklar karıştırma ile oluşturulan türbülanslı alanı terk ettiğinde, yeniden kümeleşebilirler. Bu nedenle, mekanik dispersiyonu kimyasal dağıtıcılarla birleştirmek genellikle daha iyi sonuçlar verir.

2. Kimyasal dağılım

Endüstride yaygın olarak kullanılan bu yöntem, ultra ince tozların süspansiyonuna elektrolitler, yüzey aktif maddeler veya polimer dağıtıcılar eklemeyi içerir. Bu maddeler parçacık yüzeylerine tutunur, yüzey özelliklerini değiştirir ve sıvı faz ile uyumluluğu iyileştirerek daha iyi dağılıma yol açar.

Yaygın dağıtıcılar arasında yüzey aktif maddeler, düşük moleküllü inorganik tuzlar, polimer dağıtıcılar ve bağlayıcı maddeler bulunur. Polimer dağıtıcılar, özellikle polielektrolitler, en yaygın kullanılan ve etkili olanlar arasındadır.

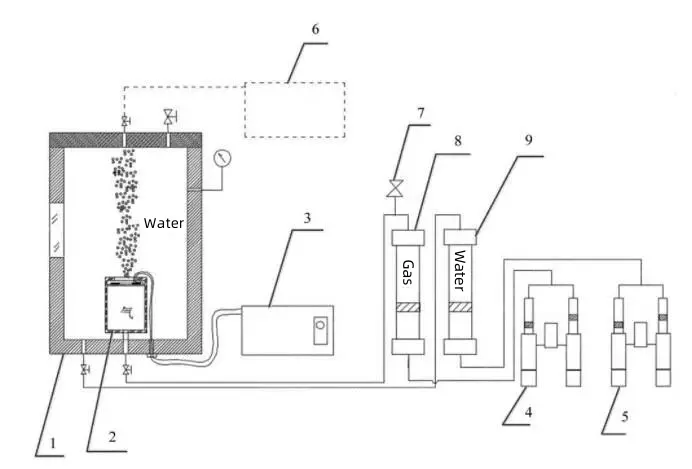

3. Ultrasonik Dağılım

Ultrasonik dispersiyon, bir süspansiyonun ultrasonik bir alana yerleştirilmesi ve etkili parçacık ayrımı elde etmek için uygun frekans ve sürenin uygulanmasını içerir.

Ultrason, yerel yüksek sıcaklıklar, yüksek basınç, güçlü şok dalgaları ve mikro jetler üretir. Bu kuvvetler parçacık etkileşimlerini zayıflatarak dağılmaya yardımcı olur. Ancak aşırı ısınmadan kaçınılmalıdır; aşırı termal ve mekanik enerji çarpışma sıklığını artırabilir ve kümeleşmeyi kötüleştirebilir.

Gaz Fazında Dağılım

1. Kuru dispersiyon

Nemli havada, parçacıklar arasında sıvı köprüleri oluşur ve kümeleşmeye neden olur. Katı maddelerin kurutulması iki temel adımı içerir: nemi buharlaştırmak için ısıtma ve buharın gaz fazına yayılmasına izin verme. Sıvı köprülerini ortadan kaldırmak veya kırmak, iyi bir dağılımın sürdürülmesi için önemlidir.

Toz üretim proseslerinin çoğu ön işlem adımı olarak termal kurutmayı içerir.

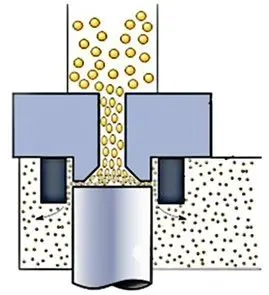

2. Mekanik Dağılım

Bu yöntem, kümeleri parçalamak için parçacık yapışma kuvvetlerinden daha büyük kesme ve basınç gerilimi gibi mekanik kuvvetler kullanır. Yaygın kaynaklar arasında yüksek hızlı dönen pervaneler, diskler veya yoğun türbülans yaratan yüksek hızlı hava jetleri bulunur.

Mekanik dispersiyon uygulaması nispeten kolaydır. Ancak, zorunlu bir işlem olduğu için, parçacıklar dağıtıcıdan ayrıldıktan sonra yeniden kümeleşebilirler. Ayrıca kırılgan parçacıklara zarar verebilir ve ekipman aşındıkça etkinliğin azalmasına yol açabilir.

3. Elektrostatik Dağılım

Aynı malzemenin özdeş yükleri olan parçacıkları elektrostatik kuvvet nedeniyle birbirini iter. Bu prensip, parçacıklar tam olarak yüklenebilirse, dispersiyon için kullanılır.

Şarj yöntemleri arasında temas, indüksiyon ve korona şarjı bulunur. Bunlar arasında korona şarjı en etkili olanıdır. Korona deşarjı yoluyla bir iyon perdesi oluşturur ve parçacıkları eşit şekilde şarj eder. Ortaya çıkan itici kuvvetler dağılımın korunmasına yardımcı olur.

Çözüm

Yukarıda tartışılan ana yaklaşımlardan büyük ölçüde farklı olan ultra ince tozları modifiye etmek için birçok yöntem vardır. Hem derinlemesine çalışmalara dayalı modifikasyon süreçlerini optimize etmemiz hem de birden fazla işlevi olan kompozit teknikler geliştirmemiz gerekir. Kısacası, ultra ince toz teknolojisindeki ilerleme, araştırma kurumlarından üreticilere kadar tüm endüstride iş birliği ve sürekli inovasyon gerektirir.

Seçmek Epik Toz Verimli, enerji tasarruflu ve çevre dostu toz işleme çözümleri için!