Gözenekli karbon malzemeler, benzersiz yapıları ve çok yönlülükleri nedeniyle dikkat çekici bir ilgi görmüştür. Enerji depolama, kataliz, filtrasyon ve adsorpsiyonda kullanılabilirler. Tüm potansiyellerinden yararlanmak için, tutarlı kalitede ultra ince gözenekli karbon tozları üretmek esastır. Jet frezeleme parçacık boyutlarını mikron ve mikron altı ölçeğine indirgeme kabiliyetiyle öne çıkıyor. Malzeme saflığı korunabiliyor. Bu makale, gözenekli karbonun doğasını incelemeyi ve ultra ince öğütmenin neden gerekli olduğunu açıklamayı amaçlıyor. Ayrıca, Jet öğütme yönteminin gözenekli karbonlar için neden özellikle uygun olduğunu açıklıyor. Ayrıca, gözenekli karbon öğütülürken dikkate alınması gereken önemli faktörleri vurguluyor ve Jet öğütmenin avantajlarını ve sınırlamalarını tartışıyor.

Gözenekli Karbon Nedir?

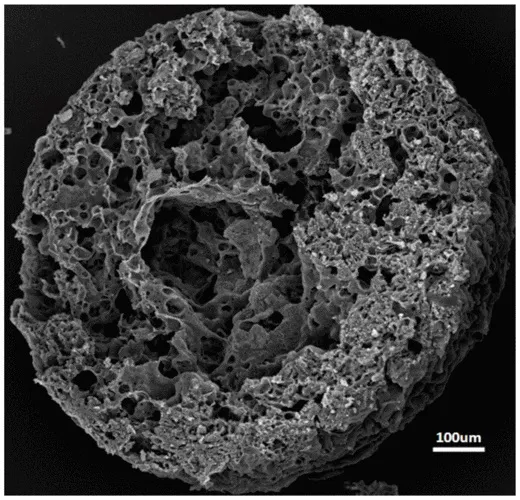

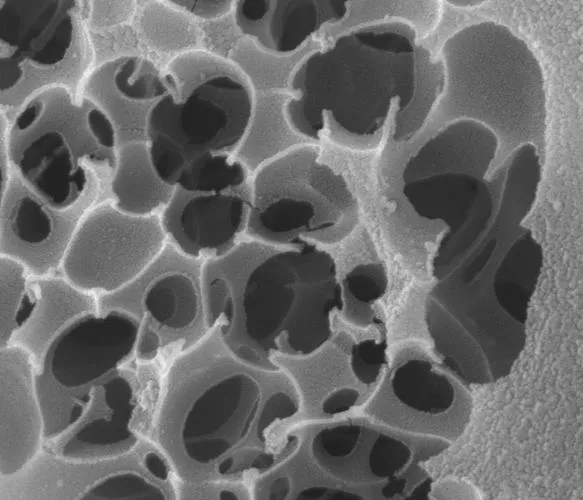

Gözenekli karbon, makro gözenekler, mezo gözenekler ve mikro gözenekleri kapsayan, oldukça gelişmiş bir iç gözenek ağı ile karakterize edilir. Bu karmaşık yapı, olağanüstü geniş bir özgül yüzey alanı sağlar ve benzersiz fiziksel ve kimyasal özellikler sunar. Çok yönlülüğü, piller ve süper kapasitörler gibi enerji depolama cihazlarında yaygın olarak kullanılmasını sağlar. Hızlı iyon difüzyonu ve verimli elektron taşınımı bu cihazlarda çok önemlidir. Ayrıca, gözenekli karbon, kimyasal inertliği ve yüksek yüzey alanı sayesinde bir katalizör desteği görevi görür. Çevresel alanlarda, mükemmel adsorpsiyon kabiliyetleri nedeniyle arıtma, adsorpsiyon ve filtrasyon görevlerinde kullanılır. Ayrıca, hafif yapısı onu kompozit malzemeler ve filtrasyon ortamlarında tercih edilir kılar. Gözeneklilik, mekanik dayanımı önemli ölçüde düşürmeden yoğunluğu azaltmaya yardımcı olur.

Ancak, bu tür gözenekli bir yapının varlığı, bu malzemenin öğütülmesini daha da karmaşık hale getirir. İstenilen parçacık boyutuna ulaşırken bu gözenekleri korumak zorlu olsa da performansın korunması açısından kritik öneme sahiptir.

Gözenekli Karbon Neden Ultra İnce Öğütmeye İhtiyaç Duyar?

Gözenekli karbon tozlarının ultra ince öğütülmesi, birbiriyle ilişkili birkaç nedenden dolayı gereklidir. İlk olarak, parçacıkların iç gözenek yapılarını koruyarak daha küçük boyutlara indirilmesi, erişilebilir yüzey alanını en üst düzeye çıkarır. Bu da katalitik aktiviteyi, adsorpsiyon kapasitesini ve elektrokimyasal performansı artırır. İkinci olarak, homojen ve ince bir parçacık boyutu dağılımı elde etmek, kompozit matrisler veya elektrolit sistemlerindeki dispersiyonu iyileştirerek mekanik, elektriksel veya kimyasal davranışta tutarlılık sağlar. Dahası, parçacık boyutunun kontrol edilmesi, enerji depolamada hızlı şarj/deşarj döngüleri veya arıtma sistemlerinde seçici adsorpsiyon gibi uygulamalar için kritik olan gözenek erişilebilirliğinin ve kütle taşıma özelliklerinin uyarlanmasını sağlar. Son olarak, ultra ince toz üretimi, aglomerasyonu azaltarak ölçeklenebilir endüstriyel üretim için gerekli olan partiden partiye homojenliği iyileştirir.

Bu avantajlara rağmen, bu malzemenin hassas gözenekli yapısı, aşırı agresif frezeleme durumunda çökmeye veya hasara karşı hassas hale getirir. Bu nedenle, nazik ancak etkili frezeleme yöntemleri son derece önemlidir.

Gözenekli Karbon İçin Jet Öğütme Neden Kullanılır?

Jet öğütme, gözenekli karbon için ideal bir ultra ince öğütme yöntemi olarak öne çıkmaktadır; çünkü malzemenin kırılgan yapısıyla uyumlu benzersiz çalışma özellikleri mevcuttur. Mekanizması, parçacıkları akışkan bir ortamda birbirleriyle çarpıştırmak için yüksek hızlı sıkıştırılmış gazlar kullanır. Bu parçacık-parçacık etkileşimi, öğütme parçalarıyla doğrudan mekanik teması önler. Gözeneklere zarar verebilecek kirlenmeyi ve mekanik gerilmeleri etkili bir şekilde azaltır.

Ayrıca, Jet değirmenleri nispeten düşük sıcaklıklarda çalışır çünkü sıkıştırılmış gazın adiyabatik genleşmesi bir soğutma etkisi yaratır. Bu sıcaklık kontrolü, öğütme odasının sıcaklığını genellikle 60°C'nin altında tutarak oksidasyon veya termal bozulma risklerini azaltır; bu da termal olarak hassas olduğu bilinen karbon malzemeler için önemli bir husustur.

Teknoloji ayrıca, gaz basıncı, besleme hızı ve sınıflandırıcı hızı (varsa) gibi ayarlanabilir parametreler aracılığıyla partikül boyutu üzerinde hassas kontrol sağlar. Bu ayarlanabilirlik, gelişmiş uygulama taleplerine göre uyarlanmış dar partikül boyutu dağılımlarına sahip, sürekli olarak ultra ince tozların üretilmesini sağlar. Ayrıca, kapalı devre sistemlerde çalışmak, atmosferik neme veya kirleticilere maruz kalmayı azaltarak, su buharını emmeye eğilimli gözenekli karbon tozlarının bütünlüğünü korur.

Jet öğütme yönteminin bu alanda öne çıkmasının bir diğer nedeni de, hassas parçacık çarpışmalarının gözenek yapısını korurken parçacık boyutunun küçülmesini sağlamasıdır. Son olarak, ölçeklenebilirliği ve sürekli çalışma kapasitesi, laboratuvar ölçekli partilerden endüstriyel hacimlere kadar uzanarak üreticilere esneklik ve yüksek verimlilik sunar.

Gözenekli Karbon İçin Jet Öğütme Kullanırken Önemli Hususlar

Optimum öğütme sonuçlarına ulaşmak ve malzeme kalitesini korumak için gözenekli karbonun Jet öğütülmesi sırasında birkaç kritik faktörün dikkatlice yönetilmesi gerekir.

Öncelikle, öğütme parametrelerinin optimize edilmesi dikkat gerektirir. Gaz basıncı, parçacık hızını doğrudan etkiler. Daha yüksek basınçlar genellikle daha ince parçacıklar üretir. Ancak, aşırı basınç aşırı öğütmeye veya parçacık kırılmasına yol açarak gözenek yapısı bütünlüğünü bozabilir. Benzer şekilde, tutarlı malzeme verimi ve düzgün öğütme sağlamak için besleme hızının dengelenmesi gerekir. Çok fazla malzeme beslemek, kalış süresini kısaltarak daha iri ve düzensiz parçacıklara neden olurken, çok az malzeme beslemek verimi azaltır ve aşırı öğütme riskini artırır. Jet değirmende bir sınıflandırıcı varsa, sınıflandırıcı tekerlek hızının ayarlanması boyut sınırını hassas bir şekilde ayarlayarak parçacık boyutu dağılımının hassas bir şekilde kontrol edilmesini ve istenmeyen ince veya iri parçacıkların önlenmesini sağlar.

İkinci olarak, gözenek bütünlüğünün korunması hayati önem taşır. Gözenekli karbonun üç boyutlu yapısı hassas olduğundan, operatörler gözenekleri çökertebilecek yoğun öğütme kuvvetlerinden veya uzun süreli kalış sürelerinden kaçınmalıdır. Aşırı mekanik darbeyi sınırlamak ve orta düzeyde öğütme yoğunluğunu korumak, malzemenin iç yapısının korunmasına yardımcı olur. Ayrıca, öğütme sırasında sıcaklık artışlarının önlenmesi, yüzey kimyasında değişiklik veya gözenek duvarlarında bozulma olmasını önler.

Üçüncüsü, saflığın kritik önem taşıdığı uygulamalar için kontaminasyon kontrolü olmazsa olmazdır. Ürünle temas eden ekipman parçaları, metal kontaminasyonunu önlemek için seramik veya silisyum karbür kaplamalar gibi aşınmaya dayanıklı, inert kaplamalara sahip olmalıdır. Partiler arasında kapsamlı temizlik, çapraz kontaminasyon risklerini de azaltır. Ayrıca, ürün kalitesini korumak için kullanılan basınçlı hava veya gaz, yağ, nem veya partiküllerden arındırılmış olmalıdır.

Dördüncüsü, gözenekli karbon higroskopik olma eğiliminde olduğundan nem kontrolü önemli bir husustur. Kuru, yağsız basınçlı hava kullanımı ve kapalı sistemlerde çalışma, öğütme sırasında nem alımını en aza indirir. Öğütme sonrası kontrollü ortamlarda uygun şekilde depolanması, ürünün stabilitesini daha da artırır.

Beşincisi, özellikle nozullar ve gömlekler gibi aşınan bileşenlerin düzenli ekipman bakımı, öğütme verimliliğini ve ürün tutarlılığını sürdürmek için kritik öneme sahiptir. Rutin partikül boyutu analizi, istenen özelliklerin korunması için proses ayarlamaları için geri bildirim sağlayabilir.

Son olarak, güvenlik önlemleri göz ardı edilmemelidir. İnce gözenekli karbon tozları toz patlaması tehlikesi oluşturabilir. Çalışanları ve tesisleri korumak için etkili toz toplama, havalandırma ve patlama önleme sistemleri mevcut olmalıdır.

Gözenekli Karbon için Jet Öğütmenin Avantajları ve Dezavantajları

Jet öğütme, mekanik temasın olmaması ve dolayısıyla minimum kontaminasyon nedeniyle yüksek saflıkta toz üretimi de dahil olmak üzere önemli avantajlar sunar. Düşük ısı üretimi, gözenekli karbonun fiziksel ve kimyasal özelliklerini korur. Hassas parçacık boyutu kontrolü, sürekli çalışma kabiliyeti ve ölçeklenebilirlik, dar dağılımlı ultra ince tozların tutarlı bir şekilde üretilmesini kolaylaştırır. Ayrıca, kapalı sistemler çevre ve ürün güvenliğini artırırken, nispeten basit mekanik tasarım bakım karmaşıklığını azaltır.

Olumsuz tarafı, Jet öğütme, özellikle son derece ince parçacıkları hedeflerken, bazı mekanik öğütücülere kıyasla daha fazla enerji gerektirebilir. Yüksek hızlı nozulların ve iç kaplamaların aşınması, periyodik değiştirme maliyetlerine yol açar. Besleme boyutu kısıtlamaları, verimli öğütme sağlamak için genellikle kırma veya eleme gibi ön işlem gerektirir. Dikkatli parametre kontrolü yapılmazsa, aşırı öğütme ve buna bağlı olarak gözenek yapılarında hasar meydana gelebilir. Son olarak, yüksek kaliteli Jet öğütme sistemleri ve ilgili hava sıkıştırma ekipmanları için sermaye yatırımı nispeten yüksektir.

EPIC'in Jet Değirmeninin Gözenekli Karbon Öğütme İçin Kullanılmasıyla Elde Edilen Etkiler

EPİK Tozu Machinery'nin gelişmiş Jet değirmenleri, gözenekli karbonun ultra ince öğütülmesine özel olarak tasarlanmış tasarım yeniliklerini bünyesinde barındırır. Sistemlerimiz, operatörlerin gaz basıncını, besleme hızını ve sınıflandırıcı ayarlarını optimize ederek öğütme yoğunluğunu gözenek yapısının korunmasıyla dengelemelerine olanak tanıyan hassas parametre ayarlanabilirliği sunar. Aşınma parçaları için yüksek dayanıklılıkta seramik ve silisyum karbür kaplamalar kullanarak, ürün saflığını koruyup arıza süresini en aza indirirken hizmet ömrünü etkili bir şekilde uzatırız. Gaz genleşmesi yoluyla verimli soğutma, öğütme sıcaklıklarının düşük kalmasını sağlayarak hassas gözenekli yapıyı ve yüzey kimyasını korur.

Jet değirmenlerimiz, entegre toz toplama sistemleriyle kapalı devre konfigürasyonlarında çalışarak kontaminasyonu ve çevresel emisyonları önemli ölçüde azaltır. Bu sayede, dar ve tekrarlanabilir parçacık boyutu dağılımlarıyla düşük mikron ila mikron altı aralığında D50 değerlerine ulaşan ultra ince gözenekli karbon tozlarının tutarlı bir şekilde üretilmesini sağlar. Ayrıca, sağlam ancak bakımı kolay tasarımı, pilot ölçekten tam endüstriyel ölçeğe kadar sürekli ve ölçeklenebilir operasyonları destekleyerek üreticilerin toz performansını iyileştirmelerine ve operasyonel verimliliği optimize etmelerine yardımcı olur.

Çözüm

Gözenekli karbon, partikül boyutunun derinlemesine küçültülmesi ile hayati gözenek yapılarının korunması arasında hassas bir denge kuran özel ultra ince öğütme yaklaşımları gerektirir. Jet öğütme, akışkan enerjili öğütme, hassas partikül boyutu kontrolü, düşük termal yük, minimum kontaminasyon ve ölçeklenebilir sürekli çalışma özelliklerini bir araya getirerek bu ihtiyaçları mükemmel bir şekilde karşılar. Öğütme koşullarını dikkatlice optimize eden operatörler, ekipman bütünlüğünü korur. Ayrıca, kontaminasyon ve nem kontrollerinin uygulanması, ultra ince gözenekli karbon tozlarının ileri teknolojik uygulamalar için avantajlı özelliklerini en üst düzeye çıkaracaktır.

Qingdao EPIC Toz Makineleri A.Ş.., bu titiz özelliklere göre tasarlanmış, sektör lideri Jet öğütme çözümleri sunmaktan gurur duyar. Derin teknik uzmanlık ve güvenilir müşteri desteğiyle desteklenen ekipmanlarımız, üreticilerin tutarlı kalite ve verimlilikle üstün gözenekli karbon ürünleri üretmelerini sağlar. EPIC'in gözenekli karbon için Jet öğütme çözümleri hakkında uzman danışmanlığı veya sorularınız için lütfen profesyonel ekibimizle iletişime geçin. Birlikte, en son teknoloji ve güvenilir hizmetle üretiminizi mükemmelliğe doğru yönlendirebiliriz.