ไมโครผงซิลิกาเป็นวัสดุแร่ที่ไม่ใช่โลหะที่มีความสำคัญ โดยมีการใช้กันอย่างแพร่หลายในหลากหลายสาขา เช่น ลามิเนตเคลือบทองแดง (CCL) สารประกอบการขึ้นรูปอีพอกซี (EMC) วัสดุฉนวนไฟฟ้า ยาง พลาสติก และสารเคลือบ เนื่องจากมีคุณสมบัติทางกายภาพและทางเคมีที่เป็นเอกลักษณ์

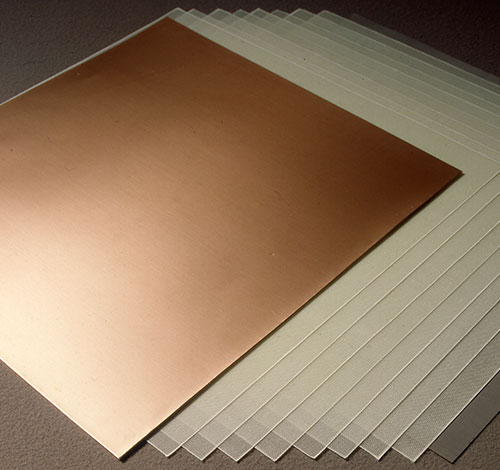

แผ่นลามิเนตเคลือบทองแดง (CCL)

ในฐานะส่วนประกอบหลักของแผงวงจรพิมพ์ (PCB) CCL จำเป็นต้องมีคุณสมบัติต่างๆ เช่น อุณหภูมิการเปลี่ยนสถานะแก้ว (Tg) สูง โมดูลัสสูง ค่าสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) ต่ำ ค่าคงที่ไดอิเล็กตริก (Dk) ต่ำ และค่าสัมประสิทธิ์การกระจายตัว (Df) ต่ำ เพื่อเพิ่มความน่าเชื่อถือของการเชื่อมต่อและการติดตั้งวงจรอิเล็กทรอนิกส์ สารตัวเติมเป็นปัจจัยสำคัญในการบรรลุตัวชี้วัดประสิทธิภาพเหล่านี้ใน CCL สารตัวเติมอนินทรีย์ทั่วไป ได้แก่ ผงซิลิกาไมโครพาวเดอร์ ทัลค์ อะลูมิเนียมไฮดรอกไซด์ และแมกนีเซียมไฮดรอกไซด์ ในบรรดาสารตัวเติมเหล่านี้ ผงซิลิกาไมโครพาวเดอร์มีความโดดเด่นเนื่องจากมีเสถียรภาพทางความร้อนสูง ค่า CTE ต่ำ และค่า Dk ต่ำ

ข้อกำหนดของอุตสาหกรรม CCL สำหรับผงซิลิกาไมโครพาวเดอร์ส่วนใหญ่มุ่งเน้นไปที่ขนาดอนุภาค สัณฐานวิทยา และการปรับสภาพพื้นผิว ขนาดของอนุภาคจำเป็นต้องสร้างสมดุลระหว่างการกระจายตัวและความสามารถในการขึ้นรูป ในทางทฤษฎี อนุภาคขนาดเล็กจะให้ประสิทธิภาพการเติมที่ดีกว่า แต่หากขนาดเล็กเกินไปอาจทำให้เกิดการเกาะตัว การกระจายตัวที่ไม่ดี และเพิ่มความยากลำบากในกระบวนการผสมและการเคลือบเรซิน ในแง่ของสัณฐานวิทยา ผงซิลิกาไมโครพาวเดอร์ทรงกลมเป็นที่นิยมเนื่องจากมีความหนาแน่นในการอัดตัวสูงกว่า ค่า CTE ต่ำกว่า และความทนทานต่อการสึกหรอที่ดีกว่า การปรับสภาพพื้นผิวไม่เพียงแต่ช่วยเพิ่มการกระจายตัว แต่ยังช่วยเพิ่มความเข้ากันได้ระหว่างผงซิลิกาไมโครพาวเดอร์และระบบเรซินอีกด้วย

ปัจจุบันยังคงมีความท้าทายสำหรับผงไมโครซิลิกาความบริสุทธิ์สูงที่ใช้ใน CCL รวมถึงการพึ่งพาการนำเข้าสินค้าระดับไฮเอนด์ ต้นทุนที่ค่อนข้างสูงของบางเกรด และความจำเป็นในการปรับปรุงกระบวนการผลิตให้ดียิ่งขึ้น ทิศทางการพัฒนาในอนาคตจะมุ่งเน้นไปที่การนำสินค้าระดับไฮเอนด์เข้ามาในประเทศ การทดแทนการนำเข้า และการตอบสนองความต้องการเฉพาะของ CCL ความถี่สูงและความเร็วสูง

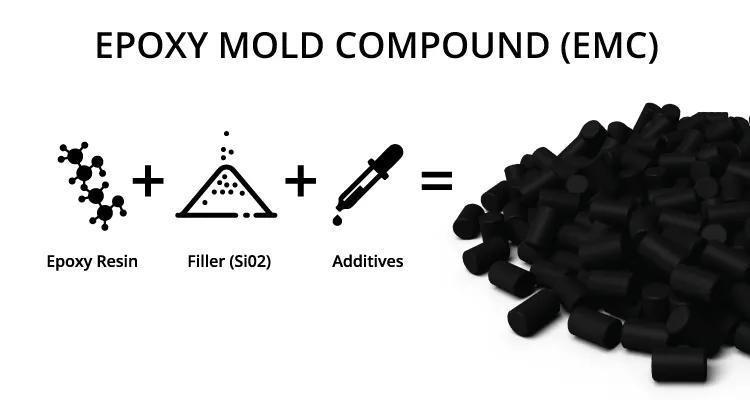

สารหล่ออีพ็อกซี่ (EMC)

ในฐานะวัสดุบรรจุภัณฑ์เซมิคอนดักเตอร์ที่สำคัญ ข้อกำหนดของ EMC สำหรับสารตัวเติมมุ่งเน้นไปที่การลดค่า CTE เพิ่มค่าการนำความร้อน และลดค่า Dk เป็นหลัก เนื่องจากคุณสมบัติทางกายภาพและทางเคมีที่ยอดเยี่ยม ผงซิลิกาขนาดเล็กจึงเป็นสารตัวเติมหลักใน EMC โดยทั่วไปจะมีส่วนประกอบของสารประกอบ 60% ถึง 90% โดยน้ำหนัก

การใช้ผงซิลิกาไมโครเป็นสารตัวเติมใน EMC มีข้อได้เปรียบที่สำคัญ ความบริสุทธิ์สูงและกัมมันตภาพรังสีต่ำช่วยลดค่า CTE และการหดตัวของสารประกอบที่บ่มแล้วได้อย่างมีประสิทธิภาพขณะบ่ม ในขณะเดียวกันก็ช่วยเพิ่มความแข็งแรงเชิงกลและคุณสมบัติการเป็นฉนวน นอกจากนี้ ผงซิลิกาไมโครทรงกลมยังมีความหนาแน่นในการอัดตัวสูงกว่าผงซิลิกาเชิงมุม เมื่อขนาดอนุภาคอยู่ระหว่าง 0.1~30μm ความหนาแน่นในการอัดตัวสามารถเกิน 92% ซึ่งอาจลดการใช้เรซินอีพอกซีได้มากถึง 50% โครงสร้างทรงกลมยังให้การไหลที่ดีเยี่ยม ซึ่งไม่เพียงแต่ช่วยลดข้อบกพร่อง เช่น รอยวาบในแม่พิมพ์และช่องว่างอากาศเท่านั้น แต่ยังช่วยยืดอายุการใช้งานของแม่พิมพ์อีกด้วย

ปัจจุบัน การประยุกต์ใช้ผงซิลิกาไมโครใน EMCs ก็กำลังเผชิญกับความท้าทายเช่นกัน เทคโนโลยีการผลิตสำหรับผลิตภัณฑ์ระดับไฮเอนด์มีอุปสรรคสูง โดยเฉพาะกระบวนการที่ซับซ้อนสำหรับซิลิกาทรงกลม ซึ่งนำไปสู่ต้นทุนที่สูงขึ้น ในอนาคต เมื่อบรรจุภัณฑ์อิเล็กทรอนิกส์มีแนวโน้มไปสู่ประสิทธิภาพที่สูงขึ้นและมีขนาดเล็กลง ข้อกำหนดด้านการกระจายขนาดอนุภาค ความบริสุทธิ์ และความเป็นทรงกลมของผงซิลิกาไมโครจะยิ่งเข้มงวดยิ่งขึ้น

ยาง

ผงซิลิกาไมโครพาวเดอร์ทำหน้าที่เป็นสารตัวเติมเชิงฟังก์ชันในอุตสาหกรรมยาง ซึ่งมีข้อได้เปรียบในการใช้งานที่สำคัญและมีโอกาสในการพัฒนาที่กว้างขวาง ความต้องการหลักของสารตัวเติมในผลิตภัณฑ์ยางมุ่งเน้นไปที่การปรับปรุงคุณสมบัติเชิงกลทางกายภาพ ความต้านทานการสึกหรอ ความต้านทานความร้อน และประสิทธิภาพการต้านทานการเสื่อมสภาพ ด้วยขนาดอนุภาคที่เล็ก พื้นที่ผิวจำเพาะขนาดใหญ่ ความต้านทานความร้อนที่ดี และความต้านทานการสึกหรอ ผงซิลิกาไมโครพาวเดอร์จึงสามารถเพิ่มความแข็งแรงแรงดึง โมดูลัส และความต้านทานการฉีกขาดของวัสดุผสมยางได้อย่างมีนัยสำคัญ นอกจากนี้ ความบริสุทธิ์สูงและการกระจายตัวที่ดียังช่วยให้สามารถสร้างชั้นสารตัวเติมที่สม่ำเสมอภายในเมทริกซ์ยาง ซึ่งช่วยเพิ่มความต้านทานการขัดถูและความต้านทานการเสื่อมสภาพได้ดียิ่งขึ้น

อย่างไรก็ตาม เนื่องจากพื้นผิวของผงซิลิกาไมโครพาวเดอร์ประกอบด้วยหมู่ไซลาโนลที่เป็นกรดจำนวนมาก ความเข้ากันได้กับเมทริกซ์ยางจึงอาจไม่ดี ซึ่งอาจส่งผลกระทบต่อประสิทธิภาพโดยรวมของคอมโพสิต ปัจจุบัน นักวิจัยส่วนใหญ่แก้ไขปัญหานี้ด้วยเทคนิคการปรับเปลี่ยนพื้นผิว ซึ่งโดยทั่วไปจะใช้สารจับคู่ไซเลนและสารจับคู่ไททาเนต สารปรับเปลี่ยนเหล่านี้สามารถทำปฏิกิริยากับหมู่ไฮดรอกซิลบนพื้นผิวซิลิกา ลดพลังงานพื้นผิวของสารนี้ และปรับปรุงความเข้ากันได้และการกระจายตัวภายในเมทริกซ์ยาง

เมื่อมองไปข้างหน้า ด้วยความต้องการวัสดุยางประสิทธิภาพสูงที่เพิ่มขึ้น การพัฒนาผงซิลิกาขนาดเล็กที่มีความบริสุทธิ์สูงและละเอียดเป็นพิเศษ รวมถึงสารปรับปรุงคุณภาพเฉพาะทางชนิดใหม่ ๆ จะเป็นแนวโน้มสำคัญ ขณะเดียวกัน การวิจัยเชิงลึกเกี่ยวกับกลไกการปรับปรุงคุณภาพและวิธีการใช้ประโยชน์จากผลเสริมฤทธิ์ของสารปรับปรุงคุณภาพให้ดียิ่งขึ้น จะเป็นประเด็นสำคัญในสาขาการปรับปรุงคุณภาพพื้นผิวซิลิกา

แอปพลิเคชันอื่น ๆ

ผงซิลิกาไมโครพาวเดอร์เป็นวัสดุอนินทรีย์และอโลหะประสิทธิภาพสูง จึงถูกนำมาใช้อย่างแพร่หลายในสารเคลือบ วัสดุฉนวนไฟฟ้า และกาว ในอุตสาหกรรมสารเคลือบ ผงซิลิกาไมโครพาวเดอร์ช่วยเพิ่มความต้านทานการกัดกร่อน ความต้านทานการเสียดสี คุณสมบัติของฉนวน และความทนทานต่ออุณหภูมิสูงได้อย่างมีนัยสำคัญ การปรับการกระจายตัวของขนาดอนุภาคสามารถเพิ่มความหนาแน่นของฟิล์มให้เหมาะสม และสามารถแทนที่ไทเทเนียมไดออกไซด์บางส่วนได้ ในขณะเดียวกันก็ยังคงรักษาความสามารถในการซ่อนตัวและเพิ่มความทนทานต่อความร้อน ผงซิลิกาไมโครพาวเดอร์ถูกนำมาใช้อย่างแพร่หลายในฉนวนไฟฟ้าและอุปกรณ์เสริมสำหรับสายไฟสำหรับอุปกรณ์ไฟฟ้า เนื่องจากมีความต้านทานฉนวนสูงและทนต่ออุณหภูมิสูง จึงช่วยป้องกันการรั่วไหลของกระแสไฟฟ้าได้อย่างมีประสิทธิภาพและรับประกันความปลอดภัยในการใช้งาน นอกจากนี้ การประยุกต์ใช้ผงซิลิกาไมโครพาวเดอร์ในกาวและวัสดุยาแนวก็กำลังเติบโตอย่างต่อเนื่อง ผงซิลิกาไมโครพาวเดอร์ช่วยเพิ่มคุณสมบัติเชิงกลและความทนทานต่อการเสื่อมสภาพของกาวได้อย่างมีประสิทธิภาพ ด้วยการเพิ่มความแข็งแรงของพันธะกับเรซินและลดอุณหภูมิคายความร้อนสูงสุดในระหว่างการบ่ม

ผงมหากาพย์

ที่ ผงมหากาพย์เราเชี่ยวชาญในการผลิตผงซิลิกาทรงกลมความบริสุทธิ์สูงขั้นสูง ซึ่งจำเป็นสำหรับการใช้งานที่ต้องการความแม่นยำสูง กระบวนการผลิตที่ทันสมัยของเราใช้เครื่องบดแบบเจ็ทฟลูอิไดซ์เบดที่ทันสมัย ผสานกับเครื่องแยกอากาศความแม่นยำสูง ระบบที่ซับซ้อนนี้มีความสำคัญอย่างยิ่งต่อการบรรลุคุณภาพผลิตภัณฑ์ที่เหนือกว่าตามที่อุตสาหกรรมกำหนด

การควบคุมขนาดอนุภาคที่แม่นยำ: เครื่องบดแบบเจ็ทของเราให้พลังงานกลเข้มข้นเพื่อการบดย่อยอย่างมีประสิทธิภาพ ขณะที่เครื่องแยกประเภทของเรารับประกันการกระจายขนาดอนุภาค (PSD) ที่แคบและควบคุมได้อย่างเข้มงวดเป็นพิเศษ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งต่อการปรับปรุงคุณสมบัติต่างๆ เช่น การไหลตัวใน EMC การกระจายตัวในสารเคลือบ และการเสริมแรงในยาง

การประมวลผลที่มีความบริสุทธิ์สูงและปราศจากการปนเปื้อน: กลไกการบดของเครื่องบดแบบเจ็ทของเรา ซึ่งอาศัยแรงกระแทกแบบอนุภาคต่ออนุภาคภายในกระแสลมแรงดันสูง ช่วยลดการปนเปื้อนจากชิ้นส่วนที่สึกหรอ สิ่งนี้สำคัญอย่างยิ่งต่อการผลิตผงซิลิกาไมโครบริสุทธิ์สูง ซึ่งจำเป็นสำหรับการใช้งานด้านอิเล็กทรอนิกส์ เช่น CCL และ EMC

โซลูชั่นที่เหมาะสม: เราเข้าใจดีว่าการใช้งานที่แตกต่างกันมีข้อกำหนดเฉพาะตัว ความเชี่ยวชาญทางเทคนิคของเราช่วยให้เราสามารถปรับแต่งพารามิเตอร์การบดและการจำแนกประเภทเพื่อผลิตผงซิลิกาขนาดเล็กที่มี PSD สัณฐานวิทยา และลักษณะพื้นผิวเฉพาะ เพื่อสนับสนุนลูกค้าของเราในการเดินทางสู่นวัตกรรมวัสดุ

โดยการควบคุมการทำงานร่วมกันระหว่าง การกัดเจ็ท และการจำแนกประเภทอากาศ ผงมหากาพย์ ส่งมอบผงซิลิกาไมโครประสิทธิภาพสูงที่สม่ำเสมอซึ่งตรงตามมาตรฐานอันเข้มงวดของอุตสาหกรรมสมัยใหม่ ช่วยให้ลูกค้าของเราสามารถพัฒนาวัสดุรุ่นถัดไปได้