เทคโนโลยีการพิมพ์ 3 มิติ (เรียกอีกอย่างว่าการผลิตแบบเติมแต่ง) เป็นวิธีการผลิตที่สร้างสรรค์ใหม่ โดยจะสร้างวัตถุสามมิติโดยการซ้อนวัสดุการพิมพ์ 3 มิติเป็นชั้นๆ โดยอาศัยไฟล์โมเดลดิจิทัล หลังจาก "หั่น" วัตถุเป็นชั้นบางๆ แล้ว เทคโนโลยีจะใช้ผงโลหะ เรซิน พลาสติก หรือเซรามิกในการสะสมและก่อตัวเป็นชั้นๆ ผ่านกระบวนการต่างๆ เช่น การสร้างแบบจำลองด้วยการหลอมละลาย (FDM) การบ่มด้วยแสง (SLA/DLP) และการหลอมด้วยเลเซอร์แบบเลือกจุด (SLS) สามารถสร้างโครงสร้างที่ซับซ้อนได้โดยตรงโดยไม่ต้องใช้แม่พิมพ์หรือเครื่องจักรแบบดั้งเดิม

หุ่นยนต์ที่มีรูปร่างเหมือนมนุษย์ถือเป็นแนวทางที่ล้ำสมัยในด้านหุ่นยนต์ จึงมีข้อกำหนดด้านความแม่นยำ ความเบา และฟังก์ชันการใช้งานของส่วนประกอบหลักสูงมาก กระบวนการผลิตแบบดั้งเดิมมักประสบปัญหา เช่น ต้นทุนสูงและรอบการทำงานยาวนานเมื่อต้องจัดการกับโครงสร้างที่ซับซ้อน เทคโนโลยีการพิมพ์ 3 มิติมีความยืดหยุ่นและมีประสิทธิภาพ จึงสามารถผลิตโครงสร้างข้อต่อที่ซับซ้อน ชิ้นส่วนน้ำหนักเบา และตัวเรือนเซ็นเซอร์ที่มีความแม่นยำสูงได้อย่างรวดเร็ว ช่วยปรับปรุงประสิทธิภาพและความน่าเชื่อถือของหุ่นยนต์ที่มีรูปร่างเหมือนมนุษย์ได้อย่างมาก และยังเปิดโอกาสใหม่ๆ ให้กับการผลิตหุ่นยนต์อีกด้วย

น้ำหนักเบาและประสิทธิภาพสูง: ความก้าวหน้าครั้งสำคัญของวัสดุการพิมพ์ 3 มิติ

ประสิทธิภาพการเคลื่อนไหว การควบคุมการใช้พลังงาน และเสถียรภาพแบบไดนามิกของหุ่นยนต์มนุษย์นั้นขึ้นอยู่กับวัสดุที่มีน้ำหนักเบาและใช้งานได้จริงเป็นอย่างมาก กระบวนการผลิตแบบดั้งเดิม (เช่น การประมวลผลด้วย CNC และการฉีดขึ้นรูป) มีข้อจำกัดในการรวมโครงสร้างที่ซับซ้อนและการออกแบบเพื่อลดน้ำหนัก เทคโนโลยีการพิมพ์ 3 มิติให้โซลูชันที่เป็นระบบผ่านนวัตกรรมด้านวัสดุและนวัตกรรมการออกแบบโครงสร้าง

1.ผงโลหะ: รากฐานของโครงกระดูกน้ำหนักเบา

โลหะผสมไททาเนียม (Ti6Al4V) และโลหะผสมอะลูมิเนียม (AlSi10Mg) กลายเป็นตัวเลือกแรกสำหรับโครงสร้างรับน้ำหนักของหุ่นยนต์ (เช่น ข้อต่อกระดูกอกและข้อต่อ) โลหะผสมเหล่านี้มีความแข็งแรงจำเพาะสูง ทนทานต่อการกัดกร่อนได้ดีเยี่ยม และเข้ากันได้ทางชีวภาพ ความหนาแน่นของโลหะผสมไททาเนียม (4.5 g/cm³) มีค่าเพียง 57% ของเหล็ก แต่มีความแข็งแรงที่ใกล้เคียงกัน โลหะผสมอะลูมิเนียม (2.7 g/cm³) ช่วยลดน้ำหนักได้อีกทั้งยังรักษาคุณสมบัติการนำความร้อนได้ดี

ราคาผงไททาเนียมในประเทศลดลงจาก 600 หยวนต่อกิโลกรัมในปี 2024 เหลือต่ำกว่า 300 หยวนต่อกิโลกรัมในปี 2025 หรือลดลง 50% ความก้าวหน้าครั้งนี้เกิดจากการอัปเกรดกระบวนการผลิตอัจฉริยะ (เช่น เทคโนโลยีการกู้คืนอาร์กอนเพื่อปรับปรุงผลผลิตผง) และการผลิตขนาดใหญ่ของบริษัทต่างๆ เช่น Willari โดยยกตัวอย่าง Tesla Optimus Gen2 โครงสร้างรองรับเข่าใช้โลหะผสมไททาเนียมที่พิมพ์ 3 มิติ ซึ่งช่วยลดน้ำหนักได้ 42% และปรับปรุงความทนทานต่อแรงกระแทก

2. วัสดุผสมพิเศษ: นวัตกรรมแห่งประสิทธิภาพแบบไดนามิก

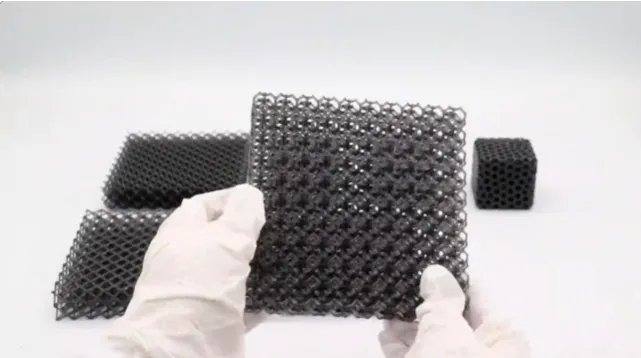

วัสดุการพิมพ์ 3 มิติมีลักษณะดังต่อไปนี้: วัสดุคอมโพสิตรังผึ้งหลายชั้น (จากอีลาสโตเมอร์ TPU) ที่พัฒนาโดย Boli Technology เลียนแบบกลไกการกันกระแทกของเนื้อเยื่อชีวภาพ โครงสร้างรังผึ้งที่มีรูพรุนสามารถดูดซับพลังงานจากแรงกระแทก ทนต่อการดัดงอได้มากกว่า 1 ล้านครั้ง มีความแข็งแรงในการฉีกขาด 45 MPa และอัตราการคืนตัวแบบยืดหยุ่น >98% วัสดุนี้ใช้ในชั้นกันกระแทกข้อศอกและหัวเข่าเพื่อแทนที่ตัวจำกัดโลหะแบบดั้งเดิม เพิ่มอิสระในการเคลื่อนไหวของข้อต่อ 70% และหลีกเลี่ยงความเสียหายจากการชนกับชิ้นส่วนโลหะ

น้ำหนักเบา: ความพรุนของโครงสร้างรังผึ้งสามารถปรับได้ และมีความหนาแน่นเพียง 0.6-0.9 g/cm³ ซึ่งเบากว่าโลหะผสมอะลูมิเนียมที่มีปริมาตรเท่ากันถึง 60%

การเพิ่มประสิทธิภาพการกระจายความร้อน: โครงสร้างที่มีรูพรุนช่วยเพิ่มพื้นที่ผิวการกระจายความร้อน และด้วยสารตัวเติมที่มีการนำความร้อนสูง (เช่น โบรอนไนไตรด์) ประสิทธิภาพการนำความร้อนจึงเพิ่มขึ้น 40% โดยลดอุณหภูมิในการทำงานของมอเตอร์ข้อต่อได้อย่างมีประสิทธิภาพ

การตอบสนองด้านพลังงาน: วัสดุสามารถจัดเก็บและปล่อยพลังงานจลน์ในระหว่างกระบวนการอัด-ดีดกลับ ช่วยปรับปรุงอัตราส่วนประสิทธิภาพพลังงานในการเคลื่อนไหวของหุ่นยนต์

3. พลาสติกวิศวกรรม: หัวใจสำคัญของการบูรณาการการทำงานที่ยืดหยุ่น

PEEK (โพลีเอเธอร์อีเธอร์คีโตน) มีข้อได้เปรียบด้านประสิทธิภาพที่โดดเด่น: ความหนาแน่นเพียง 1.3 g/cm³ (ประมาณครึ่งหนึ่งของโลหะผสมแมกนีเซียม) แรงดึง 100 MPa ทนต่ออุณหภูมิสูงถึง 260°C ค่าสัมประสิทธิ์แรงเสียดทาน 0.1–0.3 (หล่อลื่นด้วยตัวเอง) และเข้ากันได้ทางชีวภาพที่ยอดเยี่ยม

มหาวิทยาลัย Hangzhou Dianzi ใช้ PEEK ที่พิมพ์ 3 มิติในการผลิตตลับลูกปืนข้อต่อหุ่นยนต์ ซึ่งส่งผลให้มีน้ำหนักเบากว่าตลับลูกปืนโลหะถึง 50% มีความทนทานต่อการสึกหรอเพิ่มขึ้น 3 เท่า และไม่มีข้อกำหนดเรื่องสารหล่อลื่น

การขยายแอปพลิเคชัน: ใน Optimus Gen2 ของ Tesla PEEK มาแทนที่โลหะผสมอะลูมิเนียมในโครงสร้างรองรับกระดูกสันหลังและเกียร์ ทำให้ลดน้ำหนักโดยรวมของหุ่นยนต์ลง 10 กิโลกรัม และปรับปรุงความเร็วในการเคลื่อนที่เป็น 30%

| ฟิลด์แอปพลิเคชัน | ข้อได้เปรียบทางเทคนิค | ตัวแทน กรณี | ผลลัพธ์ที่บรรลุ |

| ส่วนประกอบโครงสร้าง | โครงสร้างที่ซับซ้อนก่อตัวเป็นชิ้นเดียว | แผ่นรองไหล่และกระดูกอกพิมพ์ลาย BLT-SLM | 30% มีน้ำหนักเบาลง 50% มีขั้นตอนการประกอบน้อยลง |

| เนื้อเยื่อไบโอนิค | การพิมพ์แบบยืดหยุ่นสำหรับวัสดุหลายชนิด | รูปที่ 02 ชั้นบัฟเฟอร์ข้อต่อรังผึ้ง | เพิ่มความยืดหยุ่น อายุการใช้งานยาวนานขึ้น |

| การผลิตเซ็นเซอร์ | การบูรณาการโครงสร้างจุลภาคที่แม่นยำ | เซ็นเซอร์วัดแรง BLT 6D “Photon Finger” | 40% ขนาดเล็กที่สุดในโลก (ระดับมม.) ลดต้นทุน |

| การจัดการความร้อน | การออกแบบช่องทางที่ปรับให้เหมาะสมกับโทโพโลยี | โครงสร้างระบายความร้อนมอเตอร์หุ่นยนต์มนุษย์ | อุณหภูมิลดลง 15°C ปรับปรุงความทนทาน 20% |

การเสริมพลังเทคโนโลยี: จากการออกแบบต้นแบบสู่การผลิตจำนวนมาก

เทคโนโลยีการพิมพ์ 3 มิติมีบทบาทสำคัญในทุกขั้นตอนของการวิจัยและพัฒนาหุ่นยนต์คล้ายมนุษย์:

1. การสร้างต้นแบบอย่างรวดเร็วและการวนซ้ำ

ลักษณะที่ปราศจากแม่พิมพ์ของการพิมพ์ 3 มิติทำให้รอบการออกแบบและการวนซ้ำสั้นลงถึง 70%.

ตัวอย่างเช่น หุ่นยนต์มนุษย์ “จิงชู่” ได้ผลิตซ้ำสี่รุ่นภายในเวลาสี่เดือนหลังจากเดือนกุมภาพันธ์ 2025 โดยขยายออกเป็นทั้งรุ่นสำหรับใช้งานทั่วไปและรุ่นสำหรับใช้งานในอุตสาหกรรม การปรับปรุงโครงสร้างข้อต่อแต่ละส่วนสามารถทำได้ด้วยต้นแบบที่พิมพ์สามมิติ

2. การผลิตโครงสร้างที่ซับซ้อน

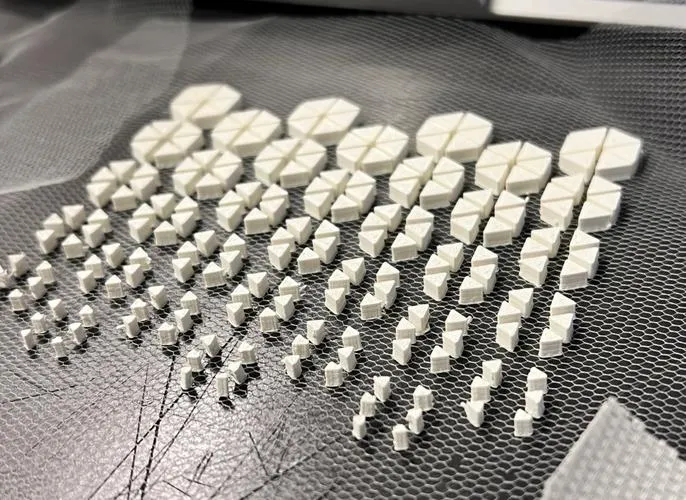

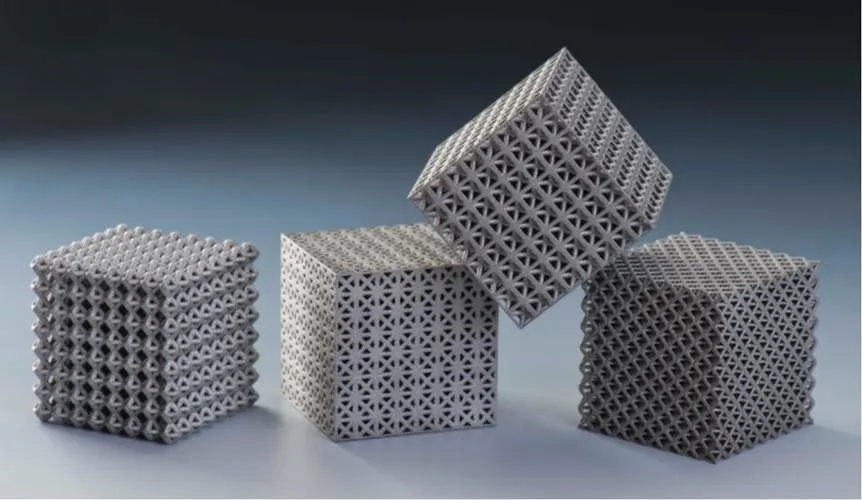

เทคนิค Selective Laser Melting (SLM) และการพิมพ์ 3 มิติอื่นๆ ช่วยให้โครงสร้างได้รับการปรับให้เหมาะสมตามหลักโทโพโลยีโดยมีการออกแบบโครงตาข่ายภายในซึ่งช่วยลดน้ำหนักได้ 30% รักษาความสมบูรณ์ของโครงสร้าง และรวมช่องระบายความร้อนแบบบูรณาการเพื่อป้องกันมอเตอร์ร้อนเกินไป

3. การบูรณาการการทำงานและนวัตกรรม

ฟิวชั่นเซ็นเซอร์:

การพิมพ์แบบ 3 มิติทำให้สามารถบูรณาการไมโครเซนเซอร์เข้ากับโครงสร้างของหุ่นยนต์ได้โดยตรง ทำให้ผลิตชิ้นส่วนที่มีขนาดกะทัดรัดและใช้งานได้หลากหลาย ช่วยลดจำนวนชิ้นส่วนและความซับซ้อนในการประกอบ

การออกแบบการจัดการความร้อน:

ช่องระบายความร้อนที่ออกแบบเป็นตาข่ายซึ่งพิมพ์ไว้รอบมอเตอร์ ช่วยลดอุณหภูมิการทำงานสูงสุดได้มากถึง 15°C ช่วยยืดอายุการใช้งานของมอเตอร์และเพิ่มประสิทธิภาพในการใช้พลังงาน

การสนับสนุนการผลิตผงโดยเครื่องจักรผลิตผง EPIC

เบื้องหลังวัสดุการพิมพ์ 3 มิติประสิทธิภาพสูงคือผงละเอียดพิเศษและมีความบริสุทธิ์สูง ผงเอพิค เครื่องจักรส่งมอบ การกัดเจ็ท ระบบที่ทำให้สิ่งนี้เป็นไปได้ เครื่องบดแบบเจ็ทฟลูอิไดซ์เบดของ EPIC เหมาะอย่างยิ่งสำหรับการผลิตผงโลหะที่ละเอียดมาก (เช่น โลหะผสมไททาเนียม โลหะผสมอลูมิเนียม) และพลาสติกวิศวกรรม (เช่น PEEK, PPS, PA) ที่ใช้ในการผลิตแบบเติมแต่ง

ความกลมสูงและการกระจายตัวของอนุภาคที่แคบ เหมาะอย่างยิ่งสำหรับกระบวนการหลอมรวมผงและ SLM การปนเปื้อนน้อยที่สุด โดยใช้วัสดุบุผิวเซรามิกหรือวัสดุบุผิวที่ทนทานต่อการสึกหรอสำหรับโลหะและพอลิเมอร์ที่มีปฏิกิริยา คุณภาพจากชุดต่อชุดมีความสม่ำเสมอ ตรงตามมาตรฐานที่เข้มงวดในอุตสาหกรรมการบินและอวกาศและหุ่นยนต์

การลดต้นทุนและการปรับปรุงประสิทธิภาพ: ขับเคลื่อนอุตสาหกรรมให้ก้าวไปข้างหน้า

การพิมพ์ 3 มิติช่วยเร่งการพัฒนาอุตสาหกรรมด้วยการลดต้นทุนและปรับปรุงประสิทธิภาพการผลิต:

การลดต้นทุนวัสดุ:

ราคาของผงไททาเนียมลดลงจาก 600 หยวนต่อกิโลกรัมเหลือ 300 หยวนต่อกิโลกรัม โดยผงโลหะคิดเป็นประมาณ 17% ของต้นทุนรวมของการพิมพ์ 3 มิติ การลดลงนี้ช่วยเพิ่มประสิทธิภาพด้านต้นทุนในระดับส่วนประกอบได้อย่างมาก

เหตุใดจึงควรเลือกเครื่องจักรผลิตผง EPIC?

ผงมหากาพย์ มีความเชี่ยวชาญด้านวิศวกรรมผงมากกว่า 20 ปี ให้บริการอุตสาหกรรมระดับสูงทั่วโลก นอกจากนี้ เรายังมีเทคโนโลยีหลักของยุโรป ผสมผสานกับการผลิตในท้องถิ่นที่คุ้มต้นทุน มีศูนย์วิจัยและพัฒนาและโรงงานผลิตภายในบริษัท ทำให้สามารถปรับแต่งและจัดส่งได้อย่างรวดเร็ว โซลูชันแบบครบวงจร รวมถึงการบด การจำแนก การลำเลียง และการบูรณาการระบบ

ขับเคลื่อนด้วยผง ออกแบบโดย EPIC