Микропорошок кремния, являясь важным неметаллическим минеральным материалом, благодаря своим уникальным физическим и химическим свойствам широко используется в различных областях, таких как производство ламинатов с медным покрытием (CCL), эпоксидных формовочных компаундов (EMC), электроизоляционных материалов, резины, пластмасс и покрытий.

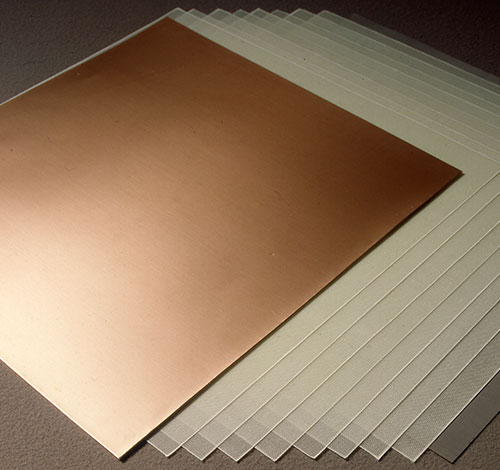

Ламинаты с медным покрытием (CCL)

Являясь основным компонентом печатных плат (ПП), люминесцентные смолы (CCL) должны обладать такими свойствами, как высокая температура стеклования (Tg), высокий модуль упругости, низкий коэффициент теплового расширения (CTE), низкая диэлектрическая проницаемость (Dk) и низкий коэффициент рассеяния (Df), для повышения надежности соединения и монтажа электронных схем. Наполнители играют ключевую роль в достижении этих показателей эффективности люминесцентных смол. К распространённым неорганическим наполнителям относятся микропорошок диоксида кремния, тальк, гидроксид алюминия и гидроксид магния. Среди них микропорошок диоксида кремния выделяется высокой термостойкостью, низким КТР и низким Dk.

Требования отрасли производства КЛ к кремниевому микропорошку в основном сосредоточены на размере частиц, морфологии и обработке поверхности. Размер частиц должен обеспечивать баланс между дисперсностью и технологичностью; теоретически, более мелкие частицы обеспечивают лучшее наполнение, но чрезмерно малый размер может привести к агломерации, плохому диспергированию и усложнению процессов смешивания и нанесения смолы. С точки зрения морфологии сферический кремниевый микропорошок предпочтителен благодаря более высокой плотности упаковки, более низкому КТР и лучшей износостойкости. Обработка поверхности не только улучшает диспергирование, но и повышает совместимость кремниевого микропорошка со смолой.

В настоящее время сохраняются проблемы, связанные с использованием высокочистого микропорошка кремния в кабеле с кабелем ионизации (CCL), включая зависимость от импорта высококачественной продукции, относительно высокую стоимость некоторых марок и необходимость дальнейшей оптимизации производственных процессов. Дальнейшие направления развития будут сосредоточены на локализации высококачественной продукции, импортозамещении и удовлетворении специфических требований высокочастотных и высокоскоростных CCL.

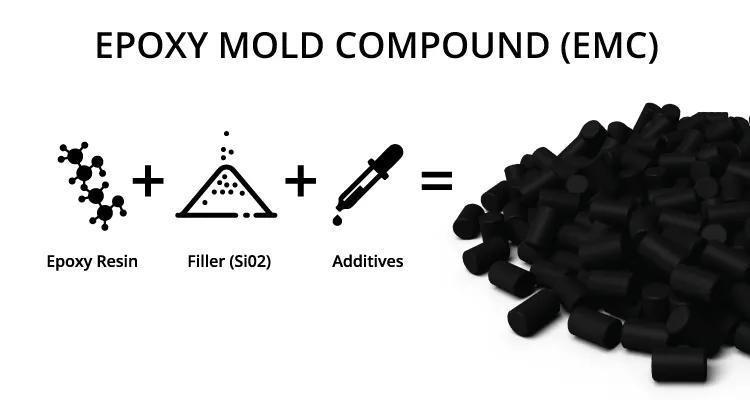

Эпоксидные формовочные компаунды (ЭМК)

Требования EMC к наполнителям, являющимся критически важным материалом для корпусирования полупроводников, в первую очередь направлены на снижение КТР, повышение теплопроводности и снижение Dk. Благодаря своим превосходным физическим и химическим свойствам, микропорошок диоксида кремния является ключевым наполнителем в EMC, обычно составляя от 601 до 901 масс.% от массы компаунда.

Использование микропорошка кремния в качестве наполнителя в ЭМС даёт значительные преимущества. Высокая чистота и низкая радиоактивность эффективно снижают КТР и усадку отверждённого компаунда, одновременно улучшая механическую прочность и изоляционные свойства. Более того, по сравнению с угловатым порошком кремния, сферический микропорошок кремния обеспечивает более высокую плотность упаковки. При распределении размеров частиц от 0,1 до 30 мкм плотность упаковки может превышать 92%, что потенциально снижает расход эпоксидной смолы до 50%. Сферическая структура также обеспечивает отличную текучесть, что не только снижает количество таких дефектов, как облои и воздушные пустоты, но и продлевает срок службы пресс-формы.

В настоящее время применение кремниевого микропорошка в ЭМС также сталкивается с трудностями. Технология производства высокотехнологичной продукции сопряжена с высокими барьерами, особенно со сложным процессом получения сферического кремния, что приводит к повышению затрат. В будущем, по мере развития электронной корпусировки в сторону повышения производительности и миниатюризации, требования к гранулометрическому составу, чистоте и сферичности кремниевого микропорошка станут ещё более строгими.

Резина

Микропорошок диоксида кремния служит функциональным наполнителем в резиновой промышленности, обеспечивая значительные преимущества в применении и широкие перспективы развития. Основные требования к наполнителям для резиновых изделий направлены на улучшение физико-механических свойств, износостойкости, термостойкости и стойкости к старению. Благодаря малому размеру частиц, большой удельной поверхности, хорошей термостойкости и износостойкости, микропорошок диоксида кремния может значительно повысить прочность на растяжение, модуль упругости и прочность на разрыв резиновых композитов. Кроме того, его высокая чистота и хорошая диспергируемость позволяют ему формировать равномерный слой наполнителя в резиновой матрице, что дополнительно повышает износостойкость и стойкость к старению.

Однако, поскольку поверхность микропорошка диоксида кремния содержит большое количество кислотных силанольных групп, совместимость с резиновой матрицей может быть низкой, что может повлиять на общие характеристики композита. В настоящее время исследователи решают эту проблему преимущественно методами модификации поверхности, обычно используя силановые и титанатные связующие агенты. Эти модификаторы могут реагировать с гидроксильными группами на поверхности диоксида кремния, снижая его поверхностную энергию и тем самым улучшая совместимость и диспергирование в резиновой матрице.

В перспективе, в связи с ростом спроса на высокоэффективные резиновые материалы, разработка высокочистого, ультратонкого кремнеземного микропорошка и новых специализированных модификаторов станет важной тенденцией. В то же время, углубленные исследования механизмов модификации и способов более эффективного использования синергетического эффекта модификаторов будут основными направлениями в области модификации поверхности кремнезема.

Другие приложения

Будучи высокоэффективным неорганическим неметаллическим материалом, кремниевый микропорошок также широко используется в покрытиях, электроизоляционных материалах и клеях. В лакокрасочной промышленности он значительно повышает коррозионную стойкость, стойкость к истиранию, изоляционные свойства и стойкость к высоким температурам. Регулировка распределения размера частиц позволяет оптимизировать плотность пленки, и он может частично заменить диоксид титана, сохраняя кроющую способность и повышая термостойкость. В электроизоляционных материалах, благодаря своему высокому изоляционному сопротивлению и стойкости к высоким температурам, кремниевый микропорошок широко используется в изоляторах и кабельной арматуре для энергетического оборудования, эффективно предотвращая утечку тока и обеспечивая безопасную эксплуатацию. Кроме того, его применение в клеях и герметиках растет. Повышая прочность связи со смолами и снижая пиковую экзотермическую температуру при отверждении, кремниевый микропорошок эффективно улучшает механические свойства и стойкость к старению клеев.

Эпический порошок

В Эпический порошокМы специализируемся на передовом производстве высокочистого сферического кремниевого микропорошка, необходимого для этих сложных применений. Наш передовой производственный процесс основан на использовании современных струйных мельниц с псевдоожиженным слоем, интегрированных с высокоточными воздушными сепараторами. Эта сложная система имеет решающее значение для достижения высочайшего качества продукции, необходимого отрасли.

Точный контроль размера частиц: Наши струйные мельницы обеспечивают интенсивную механическую энергию для эффективного измельчения, а наши классификаторы обеспечивают исключительно узкое и строго контролируемое распределение размеров частиц (РЧ). Это критически важно для оптимизации таких свойств, как текучесть в ЭМК, дисперсность в покрытиях и армирование резины.

Высокая чистота и отсутствие загрязнений при обработке: Механизм измельчения наших струйных мельниц, работающий на основе соударения частиц в потоке воздуха под высоким давлением, сводит к минимуму загрязнение от изнашиваемых деталей. Это имеет первостепенное значение для производства высокочистого кремниевого микропорошка, необходимого для электронных устройств, таких как кавитационные конденсаторы и электромагнитные преобразователи.

Индивидуальные решения: Мы понимаем, что различные области применения предъявляют уникальные требования. Наш технический опыт позволяет нам адаптировать параметры измельчения и классификации для получения кремниевых микропорошков с заданным гранулометрическим составом, морфологией и характеристиками поверхности, помогая нашим клиентам в их стремлении к инновациям в области материалов.

Освоив синергию между струйное фрезерование и воздушная классификация, Эпический порошок поставляет стабильный, высокоэффективный кремниевый микропорошок, который соответствует строгим стандартам современной промышленности, предоставляя нашим клиентам возможность разрабатывать материалы следующего поколения.