I. Предпосылки и значение исследования

Литий-ионные аккумуляторы широко используются в силовых батареях, системах хранения энергии и потребительской электронике благодаря своим преимуществам: высокой плотности энергии, высокой мощности, длительному сроку службы и экологичности. Среди различных катодных материалов фосфат лития-железа (LiFePO₄ или LFP) стал основным катодным материалом благодаря своей высокой безопасности, относительно низкой стоимости и хорошей структурной стабильности. Однако производительность обработки LFP напрямую влияет на качество электродных листов и производительность батареи, при этом процесс дробления является ключевым этапом в контроле размера и распределения частиц материала. В данной статье систематически изучается влияние скорости подачи и давления измельчения на распределение размеров частиц, характеристики суспензии, качество электродных листов и электрохимические характеристики материалов LFP, что обеспечивает основу для оптимизации процесса в промышленном производстве.

II. Экспериментальные методы

Прекурсор LFP был приготовлен с использованием фосфата железа в качестве источника железа методом карботермического восстановления. Исходный материал, обозначенный как LFP-0, был получен после распылительной сушки и высокотемпературного спекания. Тип QLM-2 струйная мельница Использовалась установка для обработки LFP-0 при различных скоростях подачи (0,50 кг/ч, 0,75 кг/ч, 1,00 кг/ч, 1,25 кг/ч) и давлении измельчения (15 м³/ч, 18 м³/ч, 21 м³/ч, 24 м³/ч), что позволило получить несколько групп образцов. Физические свойства материала исследовались с помощью анализатора размера частиц, сканирующего электронного микроскопа (СЭМ) и порошкового резистивиметра. Образцы затем были изготовлены в виде электродных листов и ячеек ёмкостью 6 А·ч для систематического тестирования тонкости пульпы, вязкости, плотности прессования электродных листов, а также ёмкости и импеданса ячейки.

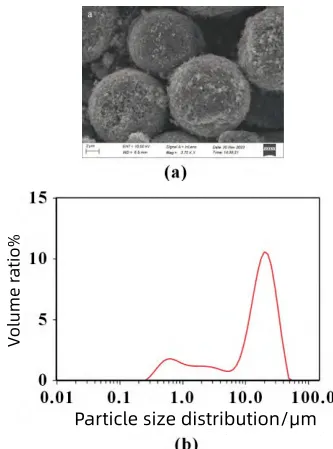

III. Анализ предварительного измельчения исходного материала

Неизмельченный материал ЛФП-0 состоял из сферических частиц с концентрированным распределением размеров: D₅₀ составлял 16,3 мкм, а Dmax превышал 30 мкм. Соответствующая тонкость помола достигала 37–39.

мкм, что превышает допустимый стандарт производственной линии (≤35 мкм). Плотность прессования электродного листа составила всего 2,17 г/см³, что ниже требований к силовым и аккумуляторным батареям (≥2,40 г/см³). Хотя удельная ёмкость при разряде 0,1С достигла 160,8 мА·ч/г, низкая производительность процесса потребовала фрезерования.

IV. Влияние скорости подачи на производительность LFP

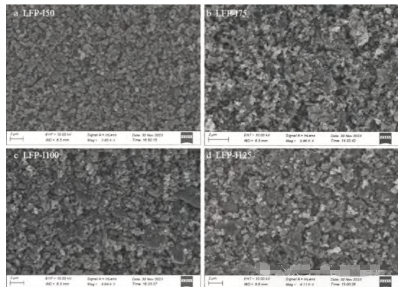

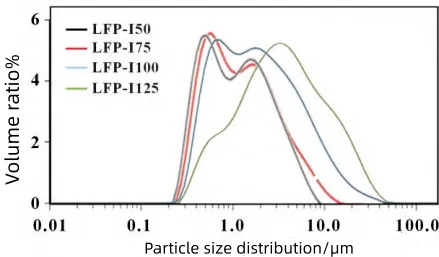

При постоянном давлении шлифования 21 м³/ч изучалось влияние различных скоростей подачи:

1. Размер и морфология частиц: Более низкие скорости подачи привели к повышению эффективности измельчения. Частицы LFP-I50 (0,50 кг/ч) были однородными с Dmax < 10 мкм; LFP-I75 (0,75 кг/ч) показал небольшую агломерацию с Dmax < 20 мкм; тогда как LFP-I100 и LFP-I125 из-за чрезмерно высокой скорости подачи имели недостаточно измельченные частицы с Dmax, близким к 50 мкм, аналогичные исходному материалу.

2. Характеристики шлама и электродного листа: С увеличением скорости подачи тонкость пульпы значительно увеличивалась (с 21 до 42 мкм), содержание твёрдых частиц незначительно увеличивалось, а вязкость изменялась мало. Плотность прессования электродных листов снижалась с 2,46 г/см³ до 2,40 г/см³. При высоких скоростях подачи (например, 1,25 кг/ч) на электродных листах появлялись агломераты, пузырьки и пятна, что влияло на однородность внешнего вида.

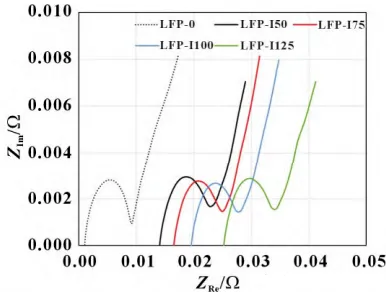

3. Электрохимические характеристики: Удельная ёмкость 0,1С для всех образцов превысила 158 мАч/г с небольшими различиями. Однако электрохимическое сопротивление (Rct) увеличивалось с ростом скорости подачи, что указывает на то, что чрезмерно высокая скорость подачи повреждает слой углеродного покрытия, увеличивая межфазное сопротивление.

V. Влияние давления шлифования на производительность LFP

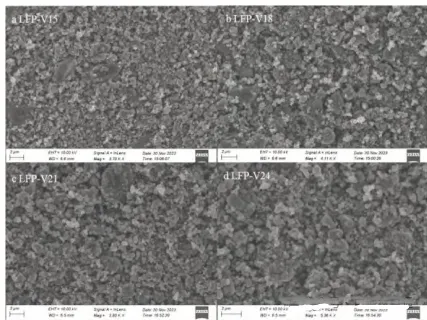

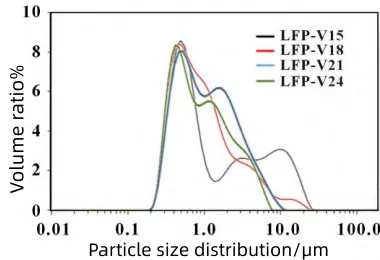

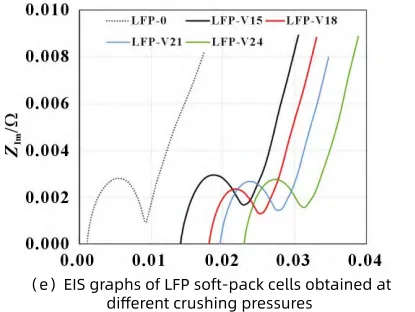

При постоянной скорости подачи 0,75 кг/ч изучалось влияние различных давлений измельчения:

1. Размер и морфология частиц: при давлении 15 м³/ч разрушение частиц было недостаточным, Dmax > 10 мкм; при увеличении давления до 21 м³/ч и выше Dmax снижался до уровня ниже 20 мкм; подавляющее большинство частиц LFP-V24 (24 м³/ч) были меньше 2 мкм с концентрированным распределением размеров.

2. Производительность обработки: При низком давлении (15 м³/ч) тонкость помола достигала 42 мкм, а на электродных листах появлялись явные выступы частиц; при увеличении давления до 21 м³/ч тонкость помола снижалась до 33 мкм, а внешний вид электродных листов улучшался; при 24 м³/ч листы получались гладкими и без дефектов, а плотность прессования возрастала до 2,46 г/см³.

3. Электрохимическое поведение: Все образцы достигли ёмкости более 159 мАч/г. Однако увеличение давления шлифования усугубило повреждение углеродного слоя, что привело к увеличению удельного сопротивления порошка и Rct аккумулятора.

VI. Комплексная оптимизация и заключение

Путем балансирования контроля размера частиц, производительности обработки и электрохимических характеристик были определены оптимальные параметры процесса: скорость подачи 0,75 кг/ч, давление измельчения 21 м³/ч. При этих условиях:

Dmax контролируется в пределах 20 мкм

Тонкость помола пульпы ≤35 мкм

Плотность прессования электродного листа ≥2,44 г/см³

Удельная емкость разряда 0,1С составляет ≥159 мАч/г

При этом избегается дефектов внешнего вида электродного листа и чрезмерно высокого импеданса.

VII. Практические рекомендации по применению

Производителям LFP необходимо динамически корректировать процесс измельчения с учетом распределения размеров частиц, морфологии, полученной с помощью СЭМ, и спектров импеданса аккумулятора. Это позволяет избежать повреждения углеродного покрытия из-за чрезмерного измельчения или снижения производительности процесса из-за недостаточного измельчения. Параметры оборудования должны быть разумно подобраны для повышения эффективности производства, обеспечивая при этом технологичность и электрохимические характеристики продукта.

VIII. Ценность исследования

Данное исследование не только предоставляет конкретные и осуществимые параметры для процесса струйного измельчения LFP-материалов, но и углубляет понимание взаимосвязи между распределением размеров частиц и общей производительностью аккумулятора. Оно имеет важное практическое значение для развития промышленного применения LFP-аккумуляторов.

Эпический порошок

The Эпический порошок Мельница Jet Mill идеально подходит для высокопроизводительной обработки порошков. Она обеспечивает исключительную эффективность измельчения и точный контроль размера частиц. Мы стремимся создавать для наших клиентов больше ценности благодаря инновационным технологиям и комплексной послепродажной поддержке, помогая вашему бизнесу расти.

Выбирайте Epic Powder за качество и надежность, и давайте вместе создавать новое будущее! Связаться с нами сегодня для индивидуального решения и ознакомления с ведущей в отрасли технологией обработки порошков!