Технология 3D-печати (также известная как аддитивное производство) — это инновационный метод производства. Он создает трехмерные объекты путем укладки материалов для 3D-печати слой за слоем. Он основан на файлах цифровой модели. После «нарезки» объекта на тонкие слои он использует такие материалы, как металлический порошок, смола, пластик или керамика, для накопления и формирования слоя за слоем с помощью таких процессов, как моделирование методом послойного наплавления (FDM), фотоотверждение (SLA/DLP) и селективное лазерное спекание (SLS). Сложные структуры могут быть созданы напрямую без традиционных форм или обработки.

Как передовое направление в области робототехники, гуманоидные роботы предъявляют чрезвычайно высокие требования к точности, легкости и функциональности основных компонентов. Традиционные производственные процессы часто сталкиваются с такими проблемами, как высокая стоимость и длительный цикл при работе со сложными конструкциями. Технология 3D-печати, с ее гибкостью и эффективностью, позволяет быстро изготавливать сложные конструкции соединений, легкие компоненты и высокоточные корпуса датчиков. Она значительно повышает производительность и надежность гуманоидных роботов и открывает новые возможности для производства роботов.

Легкость и высокая производительность: главный прорыв в области материалов для 3D-печати

Эффективность движения, контроль энергопотребления и динамическая устойчивость гуманоидных роботов в значительной степени зависят от легкой и функциональной интеграции материалов. Традиционные производственные процессы (такие как обработка с ЧПУ и литье под давлением) имеют узкие места в комплексной структурной интеграции и проектировании снижения веса. Технология 3D-печати обеспечивает системное решение посредством инноваций в материалах и инновациях в структурном проектировании.

1. Металлический порошок: краеугольный камень легкого скелета

Титановый сплав (Ti6Al4V) и алюминиевый сплав (AlSi10Mg) стали первым выбором для несущих конструкций роботов (таких как грудина и суставные соединения). Они обладают высокой удельной прочностью, превосходной коррозионной стойкостью и биосовместимостью. Плотность титанового сплава (4,5 г/см³) составляет всего 57% от плотности стали, но прочность сопоставима. Алюминиевый сплав (2,7 г/см³) дополнительно снижает вес, сохраняя при этом хорошую теплопроводность.

Цена на отечественный титановый порошок упала с 600 юаней/кг в 2024 году до менее 300 юаней/кг в 2025 году, снижение на 50%. Этот прорыв обусловлен интеллектуальными усовершенствованиями производственного процесса (такими как технология восстановления аргона для повышения выхода порошка) и крупномасштабным производством таких компаний, как Willari. Если взять в качестве примера Tesla Optimus Gen2, то в его конструкции коленного суппорта используется 3D-печатный титановый сплав, что снижает вес на 42% и повышает ударопрочность.

2. Специальные композитные материалы: новаторы динамических характеристик

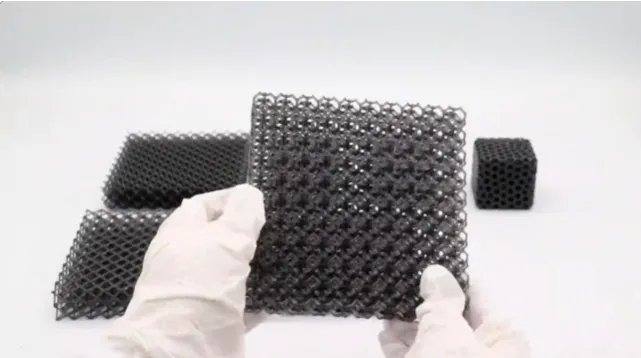

Материалы для 3D-печати обладают следующими характеристиками: Многослойный сотовый композитный материал (на основе эластомера TPU), разработанный Boli Technology, имитирует механизм буферизации биологической ткани. Его ячеистая пористая структура может поглощать энергию удара, выдерживать более 1 миллиона изгибов, иметь прочность на разрыв 45 МПа и коэффициент упругого восстановления >98%. Этот материал используется в буферных слоях локтей и коленей для замены традиционных металлических ограничителей, увеличения свободы движения суставов на 70% и предотвращения повреждения металлических деталей при столкновении.

Легкость: пористость сотовой структуры регулируется, а плотность составляет всего 0,6–0,9 г/см³, что легче алюминиевого сплава 60% такого же объема.

Улучшение теплоотвода: пористая структура увеличивает площадь поверхности теплоотвода, а благодаря наполнителям с высокой теплопроводностью (например, нитриду бора) эффективность теплопроводности увеличивается на 40%, что эффективно снижает рабочую температуру двигателя.

Энергетическая обратная связь: материал может накапливать и высвобождать кинетическую энергию в процессе сжатия-отскока, улучшая коэффициент энергоэффективности движения робота.

3. Инженерные пластики: основа гибкой функциональной интеграции

ПЭЭК (полиэфирэфиркетон) обладает исключительными эксплуатационными преимуществами: плотностью всего 1,3 г/см³ (примерно вдвое меньше, чем у магниевого сплава), прочностью на разрыв 100 МПа, термостойкостью до 260 °C, коэффициентом трения 0,1–0,3 (самосмазываемый) и превосходной биосовместимостью.

Университет Ханчжоу Дяньцзы использует ПЭЭК, напечатанный на 3D-принтере, для производства подшипников сочленений роботов, что обеспечивает снижение веса 50% по сравнению с металлическими подшипниками, утроение износостойкости и устранение необходимости в смазке.

Расширение сферы применения: в Tesla Optimus Gen2 PEEK заменяет алюминиевый сплав в конструкции опоры позвоночника и шестернях, что снижает общий вес робота на 10 кг и увеличивает скорость движения на 30%.

| Область применения | Техническое преимущество | Представитель Случай | Достигнутые результаты |

| Структурные компоненты | Сложная структура, сформированная как единое целое | BLT-SLM печатный плечевой кронштейн и грудина | 30% снижение веса, 50% меньше этапов сборки |

| Бионические ткани | Гибкая печать на нескольких материалах | Рисунок 02 буферный слой сотового соединения | Повышенная гибкость, увеличенный срок службы |

| Производство датчиков | Точная микроструктурная интеграция | Датчик силы BLT 6D «Фотонный палец» | Самый маленький в мире (уровень мм), снижение стоимости 40% |

| Управление температурным режимом | Топологически оптимизированная конструкция канала | Охлаждающая структура двигателя гуманоидного робота | Снижение температуры на 15°C, улучшение выносливости 20% |

Расширение возможностей технологий: от разработки прототипа до массового производства

Технология 3D-печати играет ключевую роль на каждом этапе НИОКР человекоподобных роботов:

1. Быстрое прототипирование и итерация

Отсутствие необходимости в использовании форм при 3D-печати сокращает цикл проектирования и итерации до 70%.

Например, гуманоидный робот «Jingchu» завершил четыре итерации за четыре месяца после февраля 2025 года, разделившись на сервисно-ориентированные и промышленные модели. Каждая структурная оптимизация в его сочленениях стала возможной благодаря прототипам, напечатанным на 3D-принтере.

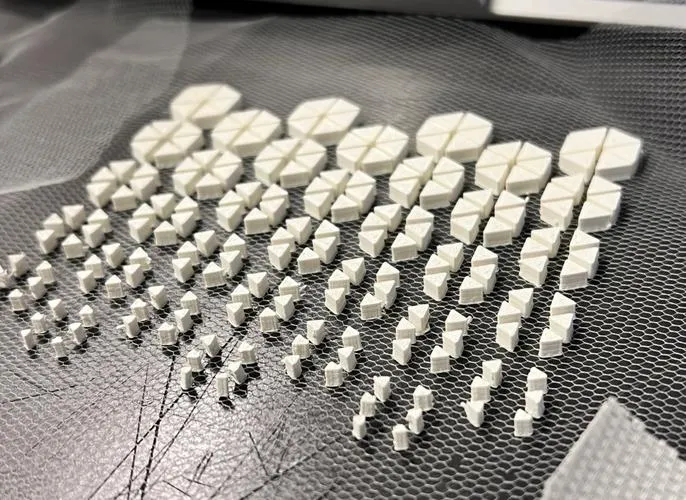

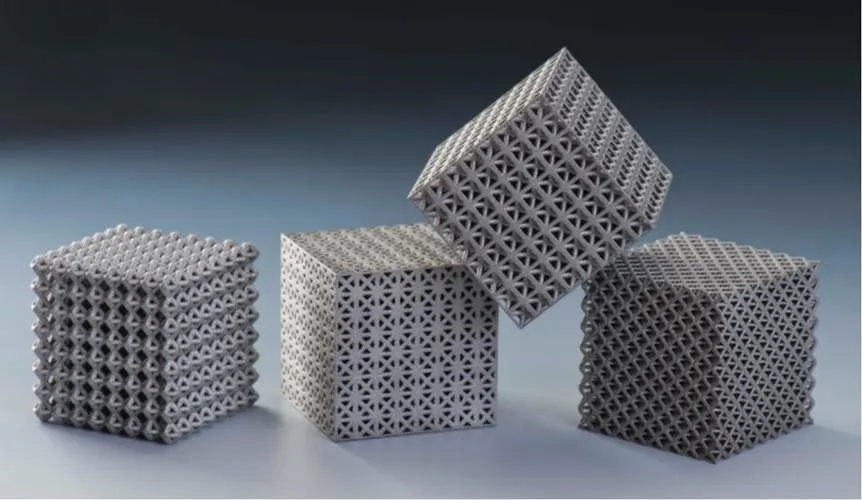

2. Изготовление сложных конструкций

Селективное лазерное плавление (SLM) и другие методы 3D-печати позволяют создавать топологически оптимизированные структуры с внутренней решетчатой конструкцией, которые снижают вес на 30%, сохраняют структурную целостность и включают в себя интегрированные каналы отвода тепла для предотвращения перегрева двигателя.

3. Функциональная интеграция и инновации

Слияние датчиков:

3D-печать упрощает интеграцию микродатчиков непосредственно в роботизированные конструкции, позволяя создавать компактные многофункциональные компоненты, которые сокращают количество деталей и сложность сборки.

Проектирование системы терморегулирования:

Решетчатые охлаждающие каналы, нанесенные вокруг двигателей, снижают пиковые рабочие температуры до 15 °C, продлевая срок службы двигателя и повышая энергоэффективность.

Поддержка производства порошка от EPIC Powder Machinery

В основе высокопроизводительных материалов для 3D-печати лежит сверхтонкий порошок высокой чистоты. ЭПИК Порошок Машины поставляют струйное фрезерование Системы, которые делают это возможным. Струйные мельницы с псевдоожиженным слоем компании EPIC идеально подходят для производства сверхтонких металлических порошков (например, титанового сплава, алюминиевого сплава) и конструкционных пластиков (например, PEEK, PPS, PA), используемых в аддитивном производстве.

Высокая сферичность и узкое распределение частиц, идеально подходит для процессов плавления порошкового слоя и SLM. Минимальное загрязнение, использование керамических или износостойких футеровок для реактивных металлов и полимеров. Постоянное качество от партии к партии, отвечающее строгим стандартам в аэрокосмической и робототехнической промышленности.

Снижение затрат и повышение эффективности: продвижение индустриализации

3D-печать ускоряет индустриализацию за счет снижения затрат и повышения эффективности производства:

Сокращение затрат на материалы:

Цена на титановый порошок упала с 600 RMB/кг до 300 RMB/кг. Поскольку металлические порошки составляют примерно 17% от общей стоимости 3D-печати, это падение значительно повышает экономическую эффективность на уровне компонентов.

Почему стоит выбрать EPIC Powder Machinery?

Эпический порошок имеет более 20 лет опыта в области порошковой инженерии, обслуживая передовые отрасли по всему миру. У нас также есть европейская основная технология в сочетании с экономически эффективным локализованным производством. Внутренние научно-исследовательские и производственные мощности, обеспечивающие быструю настройку и доставку. Готовые решения, включая измельчение, классификацию, транспортировку и системную интеграцию.

Создано на основе Powder, разработано EPIC