Ультратонкие порошки относятся к материалам с размером частиц от микрометров до нанометров. Согласно консенсусу в китайской горнодобывающей промышленности, ультратонкие порошки — это те, у которых 100% частиц меньше 30 мкм. Наноматериалы широко используются. Они обладают уникальными свойствами, которых нет у традиционных материалов, такими как эффекты малого размера, макроскопические эффекты квантового туннелирования и поверхностные эффекты.

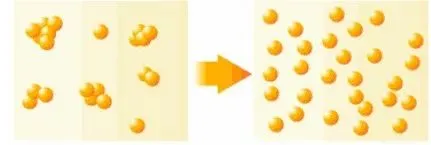

Однако наноматериалы имеют высокую удельную поверхность, сильную активность и крайне нестабильны. Они имеют тенденцию легко агломерироваться, теряя свои первоначальные свойства. Это снижает их ценность и усложняет как подготовку, так и хранение. Поэтому агломерация является ключевой технической проблемой, ограничивающей разработку наноматериалов.

Агломерация ультратонких порошков

Агломерация относится к процессу, в котором первичные частицы порошка соединяются во время подготовки, разделения, обработки или хранения, образуя более крупные кластеры. В настоящее время три основные причины агломерации ультратонкого порошка следующие:

Межмолекулярные силы

Когда минеральные частицы изменяются до сверхтонкого масштаба, расстояние между ними становится очень маленьким. Силы Ван-дер-Ваальса тогда превышают силу тяготения самих частиц, что приводит к притяжению и агломерации. Водородные связи, адсорбированные мостики влаги и другие химические связи на поверхности частиц также способствуют адгезии и кластеризации.

Электростатические силы

Во время сверхтонкого измельчения удар и трение приводят к тому, что частицы накапливают положительные или отрицательные заряды на своих поверхностях. Некоторые выступы на частице могут быть заряжены положительно, а другие — отрицательно. Эти нестабильные заряженные частицы притягиваются друг к другу, особенно в острых точках, что приводит к агломерации. Основной движущей силой в этом процессе является электростатическое притяжение.

Адгезия на воздухе

Когда относительная влажность воздуха превышает 65%, водяной пар конденсируется на частицах и между ними. Это создает жидкие мостики, которые значительно усиливают агломерацию.

Кроме того, при дроблении минеральные материалы поглощают механическую или тепловую энергию. Это придает вновь образованным сверхтонким частицам высокую поверхностную энергию, делая их нестабильными. Чтобы уменьшить эту энергию, частицы естественным образом сближаются и агломерируются.

Агломерация наноматериалов бывает мягкого и жесткого типа. Мягкая агломерация вызывается силами Ван-дер-Ваальса и межмолекулярными силами и его относительно легко обратить вспять. Жесткая агломерация является более сложным, с пятью основными предложенными теориями: капиллярная адсорбция, водородные связи, кристаллические мостики, химические связи и диффузия поверхностных атомов. Однако единого объяснения пока не принято.

Несмотря на эти проблемы, были проведены обширные исследования с целью разработки технологий дисперсии для предотвращения агломерации.

Дисперсия ультратонких порошков

Методы дисперсии в основном фокусируются на двух состояниях: дисперсии в газообразных средах и в жидкофазных средах.

1. Механическая дисперсия

Этот метод использует внешнюю механическую энергию, такую как сдвиг или удар, для диспергирования наночастиц в среде. Распространенные методы включают измельчение, шаровую мельницу, вибрационную мельницу, коллоидную мельницу, воздух струйное фрезерованиеи механическое перемешивание.

Однако после того, как частицы покидают турбулентное поле, созданное перемешиванием, они могут снова агломерироваться. Поэтому сочетание механического диспергирования с химическими диспергаторами часто дает лучшие результаты.

2. Химическая дисперсия

Широко используемый в промышленности, этот метод включает добавление электролитов, поверхностно-активных веществ или полимерных диспергаторов к суспензии ультратонких порошков. Эти агенты адсорбируются на поверхности частиц, изменяют свойства поверхности и улучшают совместимость с жидкой фазой, что приводит к лучшему диспергированию.

Обычные диспергаторы включают поверхностно-активные вещества, низкомолекулярные неорганические соли, полимерные диспергаторы и связующие агенты. Полимерные диспергаторы, особенно полиэлектролиты, являются одними из наиболее широко используемых и эффективных.

3. Ультразвуковая дисперсия

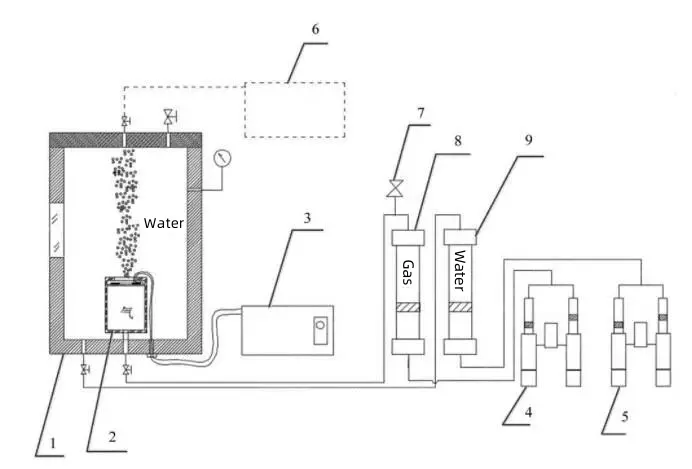

Ультразвуковое диспергирование подразумевает помещение суспензии в ультразвуковое поле и применение подходящей частоты и длительности для достижения эффективного разделения частиц.

Ультразвук генерирует локализованные высокие температуры, высокое давление, сильные ударные волны и микроструи. Эти силы ослабляют взаимодействие частиц, способствуя дисперсии. Однако следует избегать перегрева — избыточная тепловая и механическая энергия может увеличить частоту столкновений и ухудшить агломерацию.

Дисперсия в газовой фазе

1. Сухая дисперсия

Во влажном воздухе между частицами образуются жидкие мостики, вызывающие агломерацию. Сушка твердых материалов включает два основных этапа: нагревание для испарения влаги и предоставление парам возможности диффундировать в газовую фазу. Устранение или разрушение жидких мостиков имеет важное значение для поддержания хорошей дисперсии.

Большинство процессов производства порошков включают термическую сушку в качестве этапа предварительной обработки.

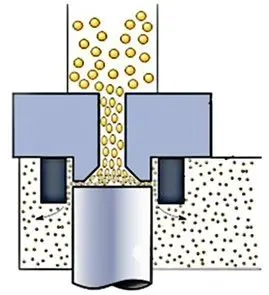

2. Механическая дисперсия

Этот метод использует механические силы, такие как сдвиг и сжимающее напряжение, которые больше, чем силы адгезии частиц, чтобы разбить кластеры. Обычные источники включают высокоскоростные вращающиеся импеллеры, диски или высокоскоростные воздушные струи, создающие интенсивную турбулентность.

Механическое диспергирование относительно легко реализовать. Однако, поскольку это вынужденный процесс, после того как частицы покидают диспергатор, они могут снова агломерироваться. Это также может повредить хрупкие частицы и привести к снижению эффективности по мере износа оборудования.

3. Электростатический Дисперсия

Частицы одного и того же материала с одинаковыми зарядами отталкиваются друг от друга из-за электростатической силы. Этот принцип используется для дисперсии — если частицы могут быть полностью заряжены.

Методы зарядки включают контактную, индукционную и коронную зарядку. Среди них коронная зарядка является наиболее эффективной. Она создает ионную завесу посредством коронного разряда, который равномерно заряжает частицы. Возникающие отталкивающие силы помогают поддерживать дисперсию.

Заключение

Существует множество методов модификации ультратонких порошков, которые существенно отличаются от основных подходов, обсуждавшихся выше. Нам необходимо оптимизировать процессы модификации на основе глубоких исследований и разрабатывать композитные методы, которые выполняют несколько функций. Короче говоря, прогресс в технологии ультратонких порошков требует сотрудничества во всей отрасли — от исследовательских институтов до производителей — и постоянных инноваций.

Выбирать Эпический порошок для эффективных, энергосберегающих и экологически чистых решений по переработке порошков!