Пористые углеродные материалы привлекли к себе пристальное внимание благодаря своей уникальной структуре и универсальности. Их можно использовать в процессах накопления энергии, катализа, фильтрации и адсорбции. Для полной реализации их потенциала крайне важно производить ультрадисперсные пористые углеродные порошки стабильного качества. Струйное фрезерование Отличается способностью уменьшать размер частиц до микронного и субмикронного масштабов. При этом сохраняется чистота материала. Цель данной статьи – исследовать природу пористого углерода и объяснить необходимость сверхтонкого измельчения. Также объясняется, почему струйное измельчение особенно подходит для пористого углерода. Кроме того, в статье рассматриваются важные факторы, которые следует учитывать при измельчении пористого углерода, а также обсуждаются преимущества и ограничения струйного измельчения.

Что такое пористый углерод?

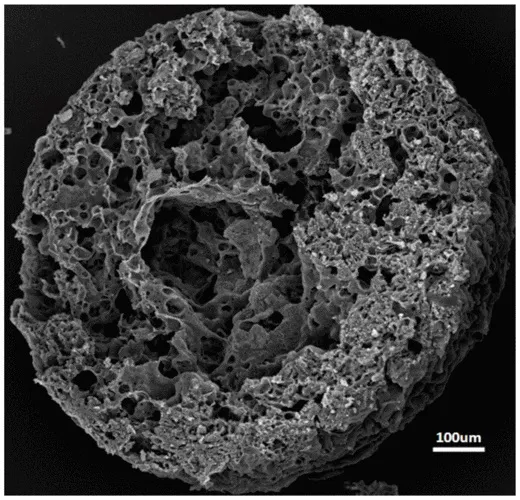

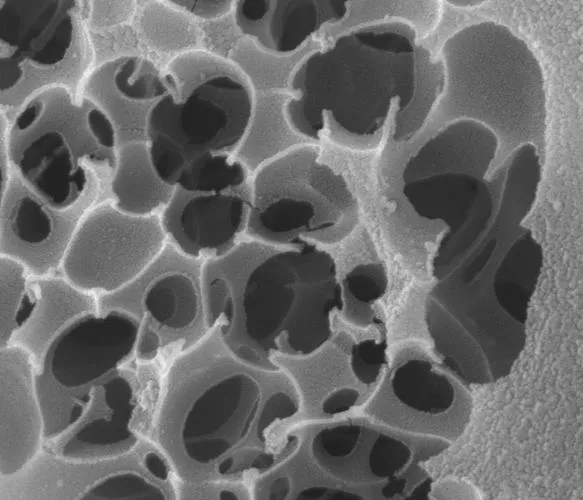

Пористый углерод характеризуется обширной внутренней сетью пор, включающей макропоры, мезопоры и микропоры. Эта сложная структура обеспечивает исключительно большую удельную площадь поверхности и уникальные физические и химические свойства. Его универсальность позволяет широко применять его в устройствах хранения энергии, таких как аккумуляторы и суперконденсаторы. Быстрая диффузия ионов и эффективный перенос электронов имеют в них первостепенное значение. Кроме того, пористый углерод служит в качестве носителя катализатора благодаря своей химической инертности и большой площади поверхности. В области охраны окружающей среды он используется для очистки, адсорбции и фильтрации благодаря своим превосходным адсорбционным свойствам. Более того, его малый вес делает его востребованным в композитных материалах и фильтрующих средах. Пористость способствует снижению плотности без существенного снижения механической прочности.

Однако наличие такой пористой структуры усложняет измельчение этого материала. Сохранение этих пор при достижении желаемого размера частиц — сложная, но критически важная задача для поддержания производительности.

Почему пористый углерод нуждается в сверхтонком измельчении?

Сверхтонкое измельчение пористых углеродных порошков необходимо по нескольким взаимосвязанным причинам. Во-первых, уменьшение размеров частиц с сохранением их внутренней структуры пор максимально увеличивает доступную площадь поверхности. Это, в свою очередь, повышает каталитическую активность, адсорбционную емкость и электрохимические характеристики. Во-вторых, достижение равномерного и тонкого распределения частиц по размерам улучшает дисперсию в композитных матрицах или электролитных системах, обеспечивая постоянство механических, электрических и химических свойств. Более того, контроль размера частиц позволяет регулировать доступность пор и свойства массопереноса, что критически важно для таких применений, как быстрые циклы заряда/разряда в системах накопления энергии или селективная адсорбция в системах очистки. Наконец, производство сверхтонких порошков снижает агломерацию, что приводит к повышению однородности от партии к партии, что крайне важно для масштабируемого промышленного производства.

Несмотря на эти преимущества, хрупкая пористая структура этого материала делает его подверженным разрушению или повреждению при слишком агрессивном измельчении. Поэтому бережные, но эффективные методы измельчения имеют первостепенное значение.

Почему струйное измельчение используется для пористого углерода?

Струйное измельчение является оптимальным методом ультратонкого измельчения пористого углерода, главным образом, благодаря своим уникальным эксплуатационным характеристикам, которые хорошо согласуются с хрупкой природой этого материала. Его механизм основан на использовании высокоскоростных сжатых газов для ускорения частиц, что приводит к их столкновению в псевдоожиженной среде. Такое взаимодействие частиц исключает прямой механический контакт с измельчаемыми деталями. Оно эффективно снижает загрязнение и механические напряжения, которые могли бы повредить поры.

Кроме того, струйные мельницы работают при относительно низких температурах, поскольку адиабатическое расширение сжатого газа создаёт охлаждающий эффект. Такой контроль температуры обычно поддерживает температуру в камере измельчения ниже 60 °C, снижая риск окисления или термической деградации, что является важным фактором для углеродных материалов, известных своей термочувствительностью.

Технология также позволяет точно контролировать размер частиц с помощью регулируемых параметров, таких как давление газа, скорость подачи и скорость сепаратора (при наличии). Эта возможность регулировки обеспечивает стабильное производство ультратонких порошков с узким распределением размеров частиц, отвечающим современным требованиям. Более того, работа в герметичных системах замкнутого цикла снижает воздействие атмосферной влаги и загрязняющих веществ, сохраняя целостность пористых углеродных порошков, склонных к адсорбции водяного пара.

Адаптация к хрупким и рыхлым материалам — ещё одна причина, по которой струйное измельчение здесь особенно эффективно, поскольку щадящее столкновение частиц сохраняет структуру пор, обеспечивая при этом измельчение. Наконец, масштабируемость и возможность непрерывной работы варьируются от лабораторных партий до промышленных объёмов, что обеспечивает производителям гибкость и высокую эффективность.

Важные соображения при использовании струйного фрезерования для пористого углерода

Для достижения оптимальных результатов измельчения и сохранения качества материала необходимо тщательно контролировать несколько критических факторов в процессе струйного измельчения пористого углерода.

Во-первых, необходимо уделить внимание оптимизации параметров измельчения. Давление газа напрямую влияет на скорость частиц. Более высокое давление обычно приводит к получению более мелких частиц. Однако избыточное давление может привести к переизмельчению или разрушению частиц, что нарушает целостность поровой структуры. Аналогично, скорость подачи требует балансировки для поддержания постоянной производительности и равномерного измельчения. Подача слишком большого количества материала сокращает время пребывания, что приводит к получению более крупных и неравномерных частиц, в то время как подача слишком малого количества снижает производительность и грозит переизмельчением. Если струйная мельница оснащена классификатором, регулировка скорости вращения диска классификатора позволяет точно настроить отсечку по размеру, что позволяет точно контролировать распределение размеров частиц и избегать нежелательных мелких и крупных фракций.

Во-вторых, сохранение целостности пор имеет решающее значение. Поскольку трёхмерная структура пористого углерода хрупкая, операторам следует избегать интенсивных шлифовальных усилий или длительного времени обработки, которые могут привести к схлопыванию пор. Ограничение чрезмерного механического воздействия и поддержание умеренной интенсивности измельчения помогают сохранить внутреннюю структуру материала. Кроме того, предотвращение скачков температуры во время измельчения позволяет избежать изменений химического состава поверхности или разрушения стенок пор.

В-третьих, контроль загрязнений крайне важен для применений, где чистота критически важна. Детали оборудования, контактирующие с продуктом, должны иметь износостойкие инертные покрытия, например, керамические или из карбида кремния, для предотвращения загрязнения металла. Тщательная очистка между партиями также снижает риск перекрестного загрязнения. Кроме того, для сохранения качества продукта используемый сжатый воздух или газ не должен содержать масла, влаги и твердых частиц.

В-четвертых, контроль влажности является ключевым фактором, поскольку пористый углерод, как правило, гигроскопичен. Использование сухого, безмасляного сжатого воздуха и работа в герметичных системах минимизируют поглощение влаги во время измельчения. Правильное хранение после измельчения в контролируемых условиях дополнительно обеспечивает стабильность продукта.

В-пятых, регулярное техническое обслуживание оборудования, особенно изнашиваемых компонентов, таких как сопла и подкладки, критически важно для поддержания эффективности измельчения и однородности продукта. Регулярный анализ размера частиц может дать обратную связь для корректировки процесса для поддержания требуемых характеристик.

Наконец, не следует пренебрегать мерами безопасности. Мелкодисперсные пористые углеродные порошки могут представлять опасность взрыва пыли. Для защиты работников и оборудования должны быть предусмотрены эффективные системы пылеулавливания, вентиляции и предотвращения взрывов.

Преимущества и недостатки струйного фрезерования пористого углерода

Струйное измельчение обладает значительными преимуществами, включая получение высокочистых порошков благодаря отсутствию механического контакта и, следовательно, минимальному загрязнению. Низкое тепловыделение позволяет сохранить физические и химические свойства пористого углерода. Точный контроль размера частиц, возможность непрерывной работы и масштабируемость способствуют стабильному производству ультрадисперсных порошков с узким распределением частиц. Более того, замкнутые системы повышают экологическую безопасность и безопасность продукта, а относительно простая механическая конструкция снижает сложность обслуживания.

С другой стороны, струйное измельчение может быть более энергоёмким по сравнению с некоторыми механическими мельницами, особенно при измельчении очень мелких частиц. Износ высокоскоростных сопел и внутренней футеровки приводит к периодическим затратам на их замену. Ограничения по размеру исходного материала часто требуют предварительной обработки на ранних этапах, например, дробления или просеивания, для обеспечения эффективного измельчения. Без тщательного контроля параметров может произойти переизмельчение и последующее повреждение поровой структуры. Наконец, капитальные вложения в высококачественные системы струйного измельчения и соответствующее оборудование для сжатия воздуха относительно высоки.

Эффекты, достигнутые при использовании струйной мельницы EPIC для измельчения пористого углерода

ЭПИК Порошок Передовые струйные мельницы компании Machinery воплощают в себе инновационные разработки, специально разработанные для сверхтонкого измельчения пористого углерода. Наши системы обеспечивают точную регулировку параметров, позволяя операторам оптимизировать давление газа, скорость подачи и настройки классификатора для достижения баланса интенсивности измельчения с сохранением структуры пор. Мы используем высокопрочные керамические и карбидкремниевые покрытия для изнашиваемых деталей, что значительно продлевает срок службы, сохраняя при этом чистоту продукта и минимизируя время простоя. Эффективное охлаждение за счет расширения газа обеспечивает низкие температуры измельчения, защищая хрупкую пористую структуру и химический состав поверхности.

Наши струйные мельницы работают в замкнутом цикле со встроенными системами пылеулавливания, что значительно снижает уровень загрязнения и выбросов в окружающую среду. Это обеспечивает стабильное производство ультратонких пористых углеродных порошков с характеристиками D50 от микрометрового до субмикронного диапазона с узким, воспроизводимым распределением размеров частиц. Кроме того, прочная, но при этом простая в обслуживании конструкция обеспечивает непрерывную масштабируемость процессов — от пилотных до промышленных, — помогая производителям повышать производительность порошков и оптимизировать эксплуатационную эффективность.

Заключение

Пористый углерод требует специализированных методов ультратонкого измельчения, которые тонко сочетают тщательное измельчение частиц с сохранением важной структуры пор. Струйное измельчение идеально отвечает этим требованиям, сочетая измельчение с использованием энергии жидкости, точный контроль размера частиц, низкую тепловую нагрузку, минимальное загрязнение и масштабируемую непрерывную работу. Операторы, тщательно оптимизирующие условия измельчения, поддерживают целостность оборудования. Кроме того, оно обеспечивает контроль загрязнения и влажности, что позволяет максимально эффективно использовать полезные свойства ультратонких пористых углеродных порошков для передовых технологических применений.

Циндао EPIC Powder Machinery Co., LtdКомпания . гордится тем, что предлагает ведущие в отрасли решения для струйного фрезерования, разработанные в соответствии с этими строгими требованиями. Благодаря глубокому техническому опыту и надежной поддержке клиентов, наше оборудование позволяет производителям создавать превосходные изделия из пористого углерода со стабильным качеством и эффективностью. Для получения консультации специалиста или вопросов о решениях EPIC для струйного фрезерования пористого углерода, пожалуйста, свяжитесь с нашей командой специалистов. Вместе мы можем вывести ваше производство на новый уровень благодаря передовым технологиям и надежному сервису.