Het effect van poeders met verschillende deeltjesgroottes op de samendrukbaarheid komt vooral tot uiting in de volgende aspecten:

1. Deeltjesrangschikking en poriënvulling

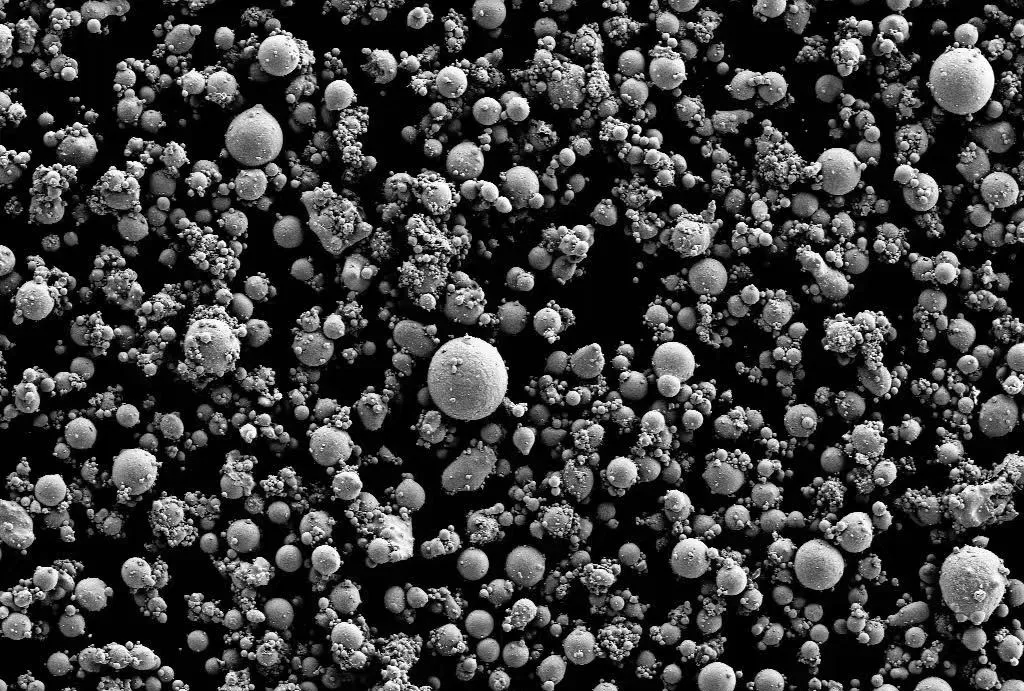

Poeders met kleinere deeltjesgroottes hebben een grotere specifiek oppervlak en meer contactpunten tussen deeltjes. Ze vullen poriën eerder door herschikking aan het begin van de compressie, waardoor de initiële dichtheid toeneemt. Ultrafijne poeders (zoals gecarbonateerd hydroxyapatietcement met een deeltjesgrootte kleiner dan 400 mesh) kunnen bijvoorbeeld snel een dichte stapel vormen dankzij hun fijne deeltjes, wat de uithardingstijd verkort en de druksterkte verhoogt. Poeders met grotere deeltjesgroottes (zoals grofkorrelig ganggesteente) kunnen daarentegen grotere openingen tussen de deeltjes hebben tijdens het compressieproces. Dit proces resulteert in een verhoogde samendrukbaarheid naarmate de deeltjesgrootte toeneemt, vooral onder hoge druk.

2. Plastische vervorming en druksterkte

Poeders met kleinere deeltjesgroottes (zoals nano-ijzerpoeder of ultrafijn Monelpoeder) ondergaan eerder plastische vervorming onder hoge druk, waardoor het bindingsoppervlak tussen de deeltjes groter wordt en daarmee de uiteindelijke druksterkte verbetert. In poreuze Monellegeringen is de vloeigrens van deeltjes kleiner dan 75 μm bijvoorbeeld aanzienlijk hoger dan die van grovere deeltjes tijdens compressie. Poeders met grote deeltjes (zoals koraalzand) daarentegen kunnen een hogere totale vervormingscapaciteit vertonen. Dit komt door de sterke in elkaar grijpende en zelfborgende effecten tussen de deeltjes, maar hun druksterkte is relatief lager.

3. Gefaseerde kenmerken van compressiegedrag

Poeders met kleine deeltjes: Het compressieproces wordt voornamelijk gekenmerkt door het verbrijzelen van deeltjes en plastische vervorming. De compressiecurve vertoont een steile opwaartse trend en de compressiemodulus is hoog (de druksterkte van ultrafijn CHC-cement kan bijvoorbeeld 51 MPa bereiken). • Poeders met grote deeltjes: De initiële compressie wordt gedomineerd door deeltjesverplaatsing en poriënvulling, wat in een later stadium geleidelijk overgaat in elastische of brosse vervorming. Hoewel de compressiemodulus lager is, is de drukspanning groter (bijvoorbeeld Monel-legering met een deeltjesgrootte van 98–125 μm vertoont een significant hogere drukspanning dan fijnere deeltjes).

4. Invloed van deeltjesgrootteverdeling en -classificatie

Een goed afgestemde combinatie van poeders met verschillende deeltjesgroottes (bijvoorbeeld door fijne deeltjes toe te voegen aan grove) kan de porositeit verminderen en de samendrukbaarheid verbeteren door geoptimaliseerde sortering. Het toevoegen van fijne deeltjes aan ijzerpoeder verbetert bijvoorbeeld de bulkdichtheid. Evenzo nemen de porositeit en de consolidatiecoëfficiënt aanzienlijk af wanneer het gehalte aan fijne deeltjes in gangsteenvulling 15% bereikt, terwijl de compressiemodulus verbetert.

5. Verschillen in toepassingsscenario's

Farmaceutische tablettering: Poeders met kleine deeltjes (bijv. fijn zetmeel) hebben vaak een slechte vloeibaarheid, maar een goede vervormbaarheid. Het is daarom noodzakelijk om de dichtheid en tabletsterkte in evenwicht te brengen door de drukdruk aan te passen. Poeders met grote deeltjes (bijv. grove toeslagmaterialen) bieden drukondersteuning in beton via een skeletstructuur. Fijne deeltjes verbeteren de dichtheid door holtes op te vullen.

Conclusie

Over het algemeen zijn poeders met kleine deeltjes effectiever in het verbeteren van de druksterkte en dichtheid, maar kunnen ze de drukweerstand verhogen. Poeders met grote deeltjes kunnen een hogere drukbelasting bereiken door structurele herschikking onder bepaalde omstandigheden (zoals geoptimaliseerde gradatie). In praktische toepassingen is het belangrijk om een geschikt deeltjesgroottebereik te kiezen op basis van materiaaleigenschappen (bijv. plasticiteit, brosheid) en procesvereisten (bijv. drukbereik).

Over Epic Powder Machinery

Bij Epische poedermachinesWij zijn gespecialiseerd in het leveren van hoogwaardige straalmolens die de poederverwerking optimaliseren voor een breed scala aan industrieën. Onze producten zijn ontworpen om de materiaalkwaliteit te verbeteren, de productiviteit te verhogen en betrouwbare, efficiënte oplossingen te bieden voor uw poederverwerkingsbehoeften. Of u nu met kleine of grote poederdeeltjes werkt, onze straalmolens zijn ontworpen om aan uw unieke eisen te voldoen.

Als u uw poederverwerkingscapaciteiten wilt verbeteren en de beste resultaten wilt behalen op het gebied van samendrukbaarheid en deeltjesgrootteverdeling, aarzel dan niet om Neem contact met ons op. Laten Episch poeder Machines Wees uw vertrouwde partner in innovatie en kwaliteit. Neem vandaag nog contact met ons op voor deskundig advies en oplossingen op maat!