Poederbedfusie (PBF) additieve productie is de snelstgroeiende en meest gebruikte metaal-3D-printtechnologie. Voordelen hiervan zijn een hoge vormnauwkeurigheid, goede mechanische eigenschappen, complexe componenten en een hoge vormefficiëntie. De metaal-3D-printpoeders die vaak worden gebruikt bij poederbedfusie additieve productie zijn onder andere titaniumlegeringen, nikkellegeringen, ijzerlegeringen, kobalt-chroomlegeringen, aluminiumlegeringen, koperlegeringen en vuurvaste metalen zoals wolfraam, molybdeen, tantaal en niobium.

Als grondstof bepaalt de kwaliteit van metaalpoeders grotendeels de kwaliteit van het eindproduct. De zuiverheid, morfologie en deeltjesgrootteverdeling van het poeder zijn belangrijke factoren die de vormprestaties van onderdelen beïnvloeden.

Poederreinheid

De chemische samenstelling van metaalpoeders voor 3D-printen bestaat uit metaalelementen en onzuiverheden. Veelvoorkomende metaalelementen zijn onder andere Fe, Ti, Ni, Al, Cu, Co, Cr en edelmetalen zoals Ag en Au. Onzuiverheden bestaan voornamelijk uit metaalverbindingen of niet-metalen componenten, zoals Si, Mn, C, S, P, O en andere die aanwezig zijn in gereduceerd ijzer. Mechanische insluitsels, zoals SiO2, Al2O3, silicaten, onoplosbare metaalcarbiden en andere zuuronoplosbare stoffen, kunnen tijdens het productieproces van de grondstof en het poeder worden geïntroduceerd. Zuurstof, waterdamp en andere gassen kunnen ook aan het oppervlak van het poeder worden geadsorbeerd.

Wanneer de laser- of elektronenbundel het poeder scant, kunnen onzuiverheden reageren met het basismetaal, waardoor de eigenschappen veranderen en de kwaliteit van de 3D-geprinte onderdelen wordt beïnvloed. Bovendien veroorzaken insluitsels een ongelijkmatige smelting van het poeder, wat resulteert in interne defecten in het eindproduct. Met name mechanische insluitsels verminderen de taaiheid van de onderdelen aanzienlijk, met name de slagvastheid. De verdeling en vorm van niet-metalen insluitsels hebben ook wisselende effecten op de gevormde onderdelen.

Bij een hoog zuurstofgehalte vormt de oxidatie van het basismetaal bij hoge temperaturen een dichte oxidefilm die de prestaties beïnvloedt en kan leiden tot sferoïdisatie, waardoor zowel de dichtheid als de vormkwaliteit van de onderdelen afneemt. Elementen zoals koolstof, fosfor, zwavel, zuurstof en stikstof in staal zijn bijzonder schadelijk voor de taaiheid. Daarom moeten de gehaltes aan onzuiverheden en insluitsels in het poeder strikt worden gecontroleerd om te voldoen aan de eisen van het additieve productieproces en de prestaties van de eindproducten.

Poedermorfologie

De morfologie van het poeder heeft direct invloed op de bulkdichtheid en vloeibaarheid ervan, wat op zijn beurt weer invloed heeft op het poedertoevoerproces en de uiteindelijke prestaties van het onderdeel.

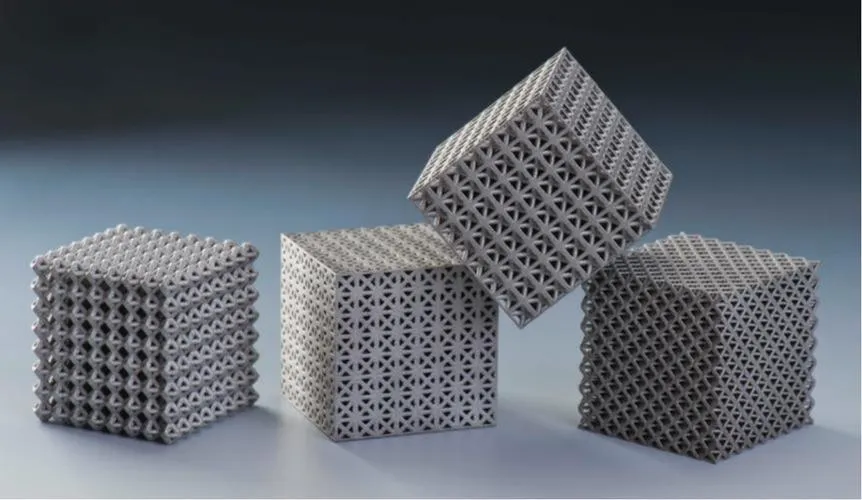

Bij additieve productie met poederbedfusie zorgt het poederverspreidingsmechanisme ervoor dat de poederdeeltjes gelijkmatig worden verdeeld in het vormgebied. Een goede vloeibaarheid is essentieel voor het bereiken van een uniform en vlak poederbed. Sferische en bijna-sferische poeders bieden een goede vloeibaarheid, een hoge bulkdichtheid en een uniforme structuur, waardoor ze de voorkeursgrondstoffen zijn voor additieve productie met poederbedfusie.

Als er echter holle of satellietpoeders aanwezig zijn in sferische en bijna-sferische poeders, zullen de uiteindelijke prestaties van het onderdeel worden aangetast. Hol poeder komt vaker voor in poeders met een deeltjesgrootte groter dan 70 µm, wat leidt tot defecten zoals poriën die moeilijk te verwijderen zijn in het gevormde onderdeel. Satellietpoeder vermindert de vloeibaarheid en belemmert de uniforme poederaccumulatie. Dit proces vindt plaats tijdens het verspreiden van continue poederlagen, wat resulteert in defecten in het onderdeel. Daarom moeten metaalpoeders voor additieve productie met poederbedfusie het aandeel holle en satellietpoeders minimaliseren.

Verdeling van de poederdeeltjesgrootte

De deeltjesgrootteverdeling van poederdeeltjes kenmerkt de samenstelling en variatie van deeltjes met verschillende groottes in het poedersysteem. Het is een belangrijke parameter voor het beschrijven van de eigenschappen van poederdeeltjes. De deeltjesgrootte heeft een directe invloed op de kwaliteit van het neerleggen van het poeder, de vormsnelheid, de nauwkeurigheid en de uniformiteit van de organisatie tijdens het additieve productieproces. Verschillende processen vereisen verschillende deeltjesgroottes. Laserselectieve smelttechnologie (SLM) gebruikt poeders met een deeltjesgrootte van 15 tot 45 µm, terwijl elektronenbundelselectieve smelttechnologie (SEBM) poeders met een deeltjesgrootte van 45 tot 106 µm gebruikt.

Vanuit thermodynamisch en kinetisch perspectief hebben kleinere poederdeeltjes een groter oppervlak, wat de drijvende kracht achter het sinteren vergroot. Kleine deeltjes helpen bij de vorming van onderdelen. Te fijne poeders verminderen echter de vloeibaarheid, verlagen de dichtheid, verminderen de elektrische geleidbaarheid en veroorzaken sferoïdisatie tijdens het printen. Grove poeders verminderen de sinteractiviteit, belemmeren de uniformiteit van de poederspreiding en verlagen de gietnauwkeurigheid. Het in balans brengen van grove en fijne poeders is daarom essentieel om de bulkdichtheid en vloeibaarheid te verbeteren, wat gunstig is voor additieve productie met poederbedfusie.

Onderzoek suggereert dat een bredere deeltjesgrootteverdeling de dichtheid van het poederbed tijdens het verspreiden verbetert. Kleinere deeltjes vullen de gaten tussen grotere deeltjes en verhogen zo de dichtheid.

Poedercohesie

Bij laserpoederbedfusie worden lagen metaalpoeder verspreid en gesmolten door een laser. De cohesie van het poeder beïnvloedt de uniformiteit van de verspreiding en de vormkwaliteit. Cohesie is, samen met de deeltjesgrootte en -morfologie, een belangrijke factor. In de farmaceutische en voedingsmiddelenindustrie is het effect van poedercohesie op de vloeibaarheid uitgebreid bestudeerd. Cohesie wordt beïnvloed door factoren zoals mechanische belasting, interactiekrachten tussen deeltjes en capillaire krachten door geadsorbeerd vocht. Deze factoren beïnvloeden de vloeibaarheid, wat van invloed is op de verspreiding.

Veranderingen in deeltjesgrootte, morfologie en oppervlakte-eigenschappen beïnvloeden de spreidings- en vormkwaliteit. Een redelijke deeltjesgrootteverdeling, hogere sfericiteit en verminderde cohesie verbeteren de bulkdichtheid en spreidingskwaliteit. Dit vermindert poriën en niet-gefuseerde defecten, wat de dichtheid en kwaliteit van het eindproduct verbetert.

Huidige status van de metaalpoederindustrie voor additieve productie

China heeft aanzienlijke vooruitgang geboekt in onderzoek en ontwikkeling naar metaalpoeder en de industrialisatie ervan voor poederbedfusie. Het loopt echter achter op andere landen. Belangrijke technologieën en apparatuur worden voornamelijk beheerd door landen als Duitsland, de VS en het VK. Bedrijven zoals Carpenter en GE (VS), LPW, Sandvik en GKN (VK), en Höganäs (Zweden) bezitten meer dan 60% patenten op titaniumlegeringspoeder voor additieve productie. Sommige landen beperken de export van sferische metaalpoeders, zoals titaniumlegeringen, waardoor de grondstofkosten stijgen en de leveringscycli worden verlengd. Dit belemmert de ontwikkeling van de Chinese poederbedfusie- en metaaladditieve productie-industrie.

Om dit aan te pakken, zou China metaallegeringssystemen (zoals titaniumlegeringen) moeten ontwikkelen met onafhankelijk intellectueel eigendom. Het oplossen van belangrijke uitdagingen bij de productie van hoogwaardige sferische poeders zal de kosten verlagen, de productie verhogen en sectoren zoals de lucht- en ruimtevaart en de biomedische sector ten goede komen.

Epische poedermachines

Epische poedermachines is een toonaangevende leverancier van geavanceerde poederverwerkingsapparatuur voor additieve productie en andere industrieën. Met een focus op innovatie en kwaliteit bieden wij state-of-the-art oplossingen voor het optimaliseren van poedereigenschappen, het verbeteren van de prestaties van 3D-metaalprintprocessen en het voldoen aan de specifieke behoeften van onze klanten. Of u nu metaalpoeders produceert voor additieve productie of poedereigenschappen verfijnt voor andere toepassingen, Episch poeder streeft ernaar betrouwbare, hoogwaardige apparatuur te leveren die succes in de poederindustrie bevordert.