Silicamicropoeder is een belangrijk niet-metalen mineraalmateriaal en wordt vanwege de unieke fysieke en chemische eigenschappen op grote schaal gebruikt in diverse sectoren, zoals koperbeklede laminaten (CCL), epoxyvormmassa's (EMC), elektrische isolatiematerialen, rubber, kunststoffen en coatings.

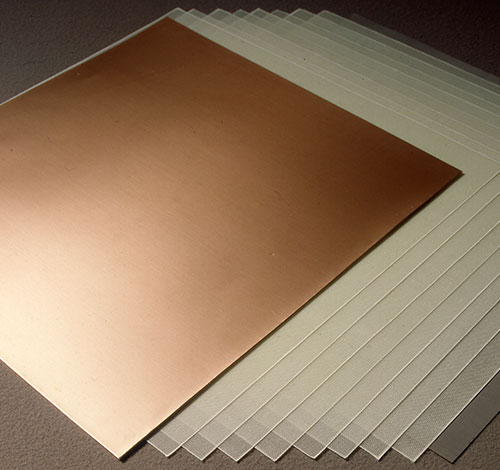

Koperbeklede laminaten (CCL)

Als kerncomponent van printplaten (PCB's) vereisen CCL's eigenschappen zoals een hoge glasovergangstemperatuur (Tg), een hoge modulus, een lage thermische uitzettingscoëfficiënt (CTE), een lage diëlektrische constante (Dk) en een lage dissipatiefactor (Df) om de betrouwbaarheid van de onderlinge verbinding en installatie van elektronische circuits te verbeteren. Vulstoffen zijn de belangrijkste factoren voor het behalen van deze prestatie-indicatoren in CCL's. Veelvoorkomende anorganische vulstoffen zijn onder andere silicamicropoeder, talk, aluminiumhydroxide en magnesiumhydroxide. Silicamicropoeder onderscheidt zich door zijn hoge thermische stabiliteit, lage CTE en lage Dk.

De eisen van de CCL-industrie aan silica-micropoeder richten zich voornamelijk op deeltjesgrootte, morfologie en oppervlaktebehandeling. De deeltjesgrootte moet een evenwicht vinden tussen dispergeerbaarheid en verwerkbaarheid; theoretisch bieden kleinere deeltjes een beter vuleffect, maar te kleine deeltjes kunnen leiden tot agglomeratie, slechte dispersie en verhoogde meng- en harscoatingprocessen. Qua morfologie heeft sferisch silica-micropoeder de voorkeur vanwege de hogere pakkingsdichtheid, lagere CTE en betere slijtvastheid. Oppervlaktebehandeling verbetert niet alleen de dispersie, maar verbetert ook de compatibiliteit tussen het silica-micropoeder en het harssysteem.

Er bestaan momenteel nog steeds uitdagingen voor hoogzuiver silica-micropoeder dat in CCL's wordt gebruikt, waaronder de afhankelijkheid van import voor hoogwaardige producten, de relatief hoge kosten van bepaalde kwaliteiten en de noodzaak tot verdere optimalisatie van productieprocessen. Toekomstige ontwikkelingsrichtingen zullen zich richten op lokalisatie van hoogwaardige producten, importvervanging en het voldoen aan de specifieke eisen van hoogfrequente en snelle CCL's.

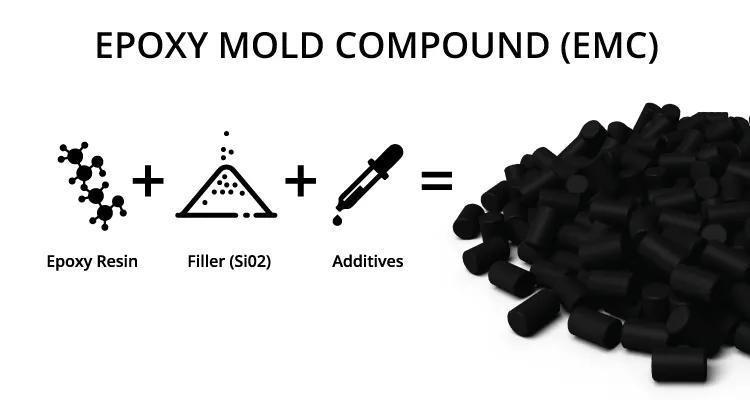

Epoxy-vormmassa's (EMC)

Als kritisch halfgeleiderverpakkingsmateriaal richten de EMC-eisen voor vulstoffen zich primair op het verlagen van de CTE, het verhogen van de thermische geleidbaarheid en het verlagen van de Dk. Vanwege de uitstekende fysische en chemische eigenschappen is silicamicropoeder een belangrijke vulstof in EMC's. Het maakt doorgaans 60% tot 90% van de verbinding uit (op gewichtsbasis).

Het gebruik van silicamicropoeder als vulstof in EMC's biedt aanzienlijke voordelen. De hoge zuiverheid en lage radioactiviteit verminderen effectief de CTE en krimp van de uitgeharde verbinding tijdens het uitharden, terwijl tegelijkertijd de mechanische sterkte en isolatie-eigenschappen worden verbeterd. Bovendien biedt sferisch silicamicropoeder, vergeleken met hoekig silicapoeder, een hogere pakkingsdichtheid. Bij een deeltjesgrootteverdeling tussen 0,1 en 30 μm kan de pakkingsdichtheid hoger zijn dan 92%, wat het epoxyharsverbruik mogelijk met wel 50% vermindert. De sferische structuur zorgt ook voor een uitstekende vloeibaarheid, wat niet alleen defecten zoals gietnaden en luchtbellen vermindert, maar ook de levensduur van de matrijs verlengt.

De toepassing van silica-micropoeder in EMC's kent momenteel ook uitdagingen. De productietechnologie voor hoogwaardige producten kent hoge barrières, met name het complexe proces voor sferische silica, wat leidt tot hogere kosten. Naarmate elektronische verpakkingen in de toekomst evolueren naar hogere prestaties en miniaturisatie, zullen de eisen aan de deeltjesgrootteverdeling, zuiverheid en sfericiteit van silica-micropoeder nog strenger worden.

Rubber

Silicamicropoeder dient als functionele vulstof in de rubberindustrie en biedt aanzienlijke toepassingsvoordelen en brede ontwikkelingsperspectieven. De primaire vraag naar vulstoffen in rubberproducten richt zich op het verbeteren van de fysisch-mechanische eigenschappen, slijtvastheid, hittebestendigheid en verouderingsbestendigheid. Dankzij de kleine deeltjesgrootte, het grote specifieke oppervlak, de goede hittebestendigheid en slijtvastheid kan silicamicropoeder de treksterkte, modulus en scheursterkte van rubbercomposieten aanzienlijk verbeteren. Bovendien zorgen de hoge zuiverheid en goede dispergeerbaarheid ervoor dat het een uniforme vullaag in de rubbermatrix vormt, wat de slijtvastheid en verouderingsbestendigheid verder verbetert.

Omdat het oppervlak van silica-micropoeder echter een groot aantal zure silanolgroepen bevat, kan de compatibiliteit met de rubbermatrix slecht zijn, wat de algehele prestaties van het composiet kan beïnvloeden. Momenteel pakken onderzoekers dit probleem voornamelijk aan met oppervlaktemodificatietechnieken, waarbij ze vaak silaan- en titanaatkoppelingsmiddelen gebruiken. Deze modificatoren kunnen reageren met de hydroxylgroepen op het silica-oppervlak, waardoor de oppervlakte-energie afneemt en de compatibiliteit en dispersie binnen de rubbermatrix verbeteren.

Met het oog op de toekomst, met de toenemende vraag naar hoogwaardige rubbermaterialen, zullen de ontwikkeling van zeer zuivere, ultrafijne silica-micropoeders en nieuwe gespecialiseerde modificatoren belangrijke trends zijn. Tegelijkertijd zal diepgaand onderzoek naar modificatiemechanismen en hoe de synergetische effecten van modificatoren beter benut kunnen worden, belangrijke aandachtspunten zijn op het gebied van silica-oppervlakmodificatie.

Andere toepassingen

Als hoogwaardig anorganisch niet-metalen materiaal wordt silicamicropoeder ook veel gebruikt in coatings, elektrische isolatiematerialen en lijmen. In de coatingindustrie verbetert het de corrosiebestendigheid, slijtvastheid, isolatie-eigenschappen en hogetemperatuurbestendigheid aanzienlijk. Door de deeltjesgrootteverdeling aan te passen, kan de filmdichtheid worden geoptimaliseerd en kan het titaniumdioxide gedeeltelijk vervangen, terwijl de dekkracht behouden blijft en de hittebestendigheid wordt verbeterd. In elektrische isolatiematerialen wordt silicamicropoeder, vanwege de hoge isolatie- en hogetemperatuurbestendigheid, veelvuldig gebruikt in isolatoren en kabelaccessoires voor elektrische apparatuur, waardoor lekstroom effectief wordt voorkomen en een veilige werking wordt gegarandeerd. Bovendien neemt de toepassing ervan in lijmen en kitten toe. Door de hechtsterkte met harsen te verbeteren en de exotherme piektemperatuur tijdens het uitharden te verlagen, verbetert silicamicropoeder effectief de mechanische eigenschappen en verouderingsbestendigheid van lijmen.

Episch poeder

Bij Episch poederWij zijn gespecialiseerd in de geavanceerde productie van hoogzuivere en bolvormige silica-micropoeders, essentieel voor deze veeleisende toepassingen. Ons ultramoderne productieproces maakt gebruik van geavanceerde wervelbedstraalmolens, geïntegreerd met uiterst nauwkeurige luchtclassificatoren. Dit geavanceerde systeem is cruciaal voor het bereiken van de superieure productkwaliteiten die de industrie vereist.

Precieze deeltjesgroottecontrole: Onze straalmolens leveren de intense mechanische energie voor efficiënte vermaling, terwijl onze classificatoren zorgen voor een uitzonderlijk smalle en nauwkeurig gecontroleerde deeltjesgrootteverdeling (PSD). Dit is essentieel voor het optimaliseren van eigenschappen zoals vloeibaarheid in EMC's, dispersie in coatings en versterking in rubber.

Hoge zuiverheid en verwerking zonder verontreinigingen: Het maalmechanisme van onze straalmolens, dat gebaseerd is op de botsing van deeltjes in een hogedrukluchtstroom, minimaliseert verontreiniging door slijtdelen. Dit is essentieel voor de productie van het hoogzuivere silica-micropoeder dat nodig is voor elektronische toepassingen zoals CCL's en EMC's.

Oplossingen op maat: We begrijpen dat verschillende toepassingen unieke eisen stellen. Onze technische expertise stelt ons in staat om de maal- en classificatieparameters aan te passen om silica-micropoeders te produceren met specifieke PSD's, morfologieën en oppervlakte-eigenschappen, en zo onze klanten te ondersteunen bij hun materiaalinnovatietraject.

Door de synergie tussen jet frezen en luchtclassificatie, Episch poeder levert consistente, hoogwaardige silica-micropoeder die voldoet aan de strenge normen van de moderne industrie. Zo kunnen onze klanten de volgende generatie materialen ontwikkelen.