In het productieproces van siliciumanoden hebben de selectie en configuratie van speciale apparatuur een directe invloed op de productkwaliteit en productie-efficiëntie. Vergeleken met traditionele grafietanodeproductie stelt de apparatuur voor de productie van siliciumanoden hogere technische eisen en een strengere regelnauwkeurigheid. Afhankelijk van de proceseigenschappen van silicium-zuurstofanoden en silicium-koolstofanoden verschilt hun kernapparatuur. Ze kunnen echter ook enkele algemene apparatuur delen.

Belangrijkste apparatuur en technische kenmerken bij de productie van silicium-gebaseerde anoden

Het sublimatieovensysteem

Het sublimatieovensysteem is de kernapparatuur voor de bereiding van silicium-zuurstofanodeprecursoren, voornamelijk gebruikt voor de synthese van siliciumoxide (SiOx). Moderne sublimatieovens hebben meestal een verticaal ontwerp en bestaan uit twee functionele zones. Het onderste gedeelte is het verwarmingsgedeelte, dat gebruikmaakt van middenfrequente inductieverwarming of silicium-molybdeenstaafverwarming. De temperaturen kunnen oplopen tot 1200-1800 °C. Het bovenste gedeelte is het depositiegedeelte, uitgerust met een watergekoelde verzamelplaat. De condensatietemperatuur ligt binnen het bereik van 400-800 °C via het warmtewisselingssysteem.

De sublimatieoven werkt in een vacuüm- of lagedrukomgeving (0,01 - 1000 Pa) en vereist een krachtige vacuümpompgroep en een drukregelsysteem. Geavanceerde sublimatieovens integreren ook een online monitoringsysteem dat de temperatuurveldverdeling en de sublimatiesnelheid van het materiaal in realtime kan volgen om de uniformiteit en stabiliteit van de SiOx-samenstelling te garanderen. De sublimatieoven, ontwikkeld door het China Energy Conservation Engineering Technology Research Institute, gebruikt op innovatieve wijze fotovoltaïsch afvalkristallijn silicium en kwartszand als grondstoffen, wat de kosten verlaagt en recycling van grondstoffen mogelijk maakt.

Apparatuur voor de bereiding van nanosilicium

Apparatuur voor de bereiding van nanosilicium is essentieel voor de productie van silicium-koolstofanodes. Afhankelijk van de technische route wordt deze hoofdzakelijk onderverdeeld in twee categorieën: CVD-systemen (Chemical Vapor Deposition) en PVD-systemen (Physical Vapor Deposition). CVD-apparatuur voor de productie van nanosilicium gebruikt silaan (SiH4) als reactiegrondstof om nanosiliciumpoeder te bereiden door thermische ontleding. Typische apparatuur omvat een zuiveringssysteem voor de gasbron, een reactiekamer, een verwarmingssysteem, een systeem voor de behandeling van restgas en een opvangsysteem. De reactiekamer is doorgaans ontworpen met een wervelbed of vast bed. De nauwkeurigheid van de temperatuurregeling moet binnen ± 5 °C liggen.

De thermische CVD-productielijn van Zhongning Silicon Industry, een lokaal bedrijf, kan siliciumpoeder met een hoge zuiverheidsgraad produceren in het bereik van 20 tot 100 nm, met een productiecapaciteit van 500 ton per jaar. De PVD-methode maakt gebruik van plasmaverdampings- en condensatietechnologie. Representatieve apparatuur, zoals de plasmaverdampings- en condensatiemethode met fysische dampfase, ontwikkeld door Boqian New Materials onder normale druk, kan bolvormig siliciumpoeder produceren met deeltjesgroottes kleiner dan 100 nm, wat de voordelen biedt van een hoge zuiverheid en een uniforme deeltjesgrootte.

Composiet- en dispersieapparatuur voor negatieve elektroden op siliciumbasis

Composiet- en dispersieapparatuur speelt een cruciale rol in de prestaties van negatieve elektroden op siliciumbasis. De apparatuur omvat hogesnelheidsmengers, zandmolens en ultrasone dispersiesystemen.

Voor het zandfreesproces van negatieve silicium-koolstofelektroden wordt doorgaans een horizontale zandmolen gebruikt met zirkoniumoxide of wolfraamcarbide als maalmedium (3 mm en 5 mm gemengd). De intensiteit en tijd van het slijpen moeten nauwkeurig zijn, afhankelijk van de materiaaleigenschappen. De composietapparatuur, ontwikkeld door Shanghai Shanshan Technology, combineert op innovatieve wijze ultrasone dispersie met het zandfreesproces. Ten eerste kan ultrasone voorbehandeling deeltjesagglomeratie (met instelbaar vermogen en tijd) opbreken. Vervolgens zorgen zandfrezen en -raffinage voor een continue verwerking en een aanzienlijke verbetering van het dispersie-effect.

Granulatie- en droogapparatuur

Granulatie- en droogapparatuur wordt gebruikt om nanosilicium- of siliciumoxidepoeder om te zetten in secundaire deeltjes die geschikt zijn voor verdere verwerking. De meest gebruikte granulatieapparatuur is de sproeidroogtoren. Na het mengen van de siliciumhoudende slurry met het bindmiddel worden via een verstuiver kleine druppeltjes gevormd. Deze drogen snel onder hete lucht. Het secundaire granulatiesysteem, ontwikkeld door het China Energy Conservation Engineering and Technology Research Institute, maakt gebruik van een speciaal ontworpen verstuiver en heteluchtcirculatiesysteem om uniforme deeltjes in het bereik van 30 tot 50 μm te produceren, wat de vloeibaarheid van ultrafijne poeders aanzienlijk verbetert. Voor systemen op basis van oplosmiddelen kunnen ook vacuümdrogers of schijfdrogers worden gebruikt, maar hierbij moet rekening worden gehouden met explosieveiligheid en oplosmiddelterugwinning. De nieuwe alles-in-één machine voor wervelbedgranulatie en -droging combineert fluïdisatie- en spuittechnologie en biedt een hogere granulatie-efficiëntie en betere deeltjessterkte. Deze machine wordt geleidelijk toegepast in de productie van hoogwaardige negatieve elektroden op basis van silicium.

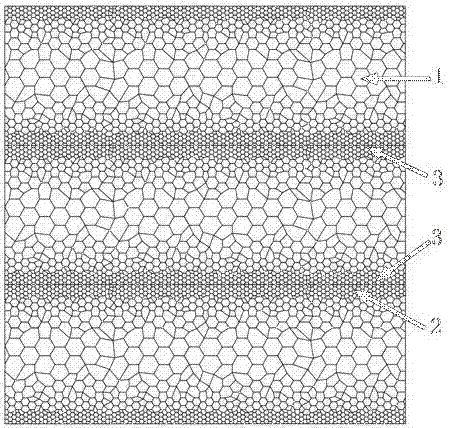

Coating- en warmtebehandelingsapparatuur

Coating- en warmtebehandelingsapparatuur speelt een cruciale rol bij het verbeteren van de elektrochemische prestaties van negatieve elektroden op siliciumbasis. Deze omvatten wervelbed-CVD-systemen, draaiovens en buisovens. Wervelbedreactoren zijn bijzonder effectief voor het koolstofcoaten van negatieve elektroden van silicium en zuurstof. Operators bereiken een uniforme koolstoflaagafzetting door de snelheid van het fluïdiserende gas (zoals een initiële instelling van 8 l/s) en het temperatuurveld (600-1000 °C) nauwkeurig te regelen. Geavanceerde wervelbedsystemen zijn voorzien van voorverwarmers (met voorverwarmingstemperaturen ≥ 400 °C) en warmtewisselaars, die het energieverbruik verminderen en temperatuurschommelingen minimaliseren.

Voor de carbonisatiebehandeling van silicium-koolstof negatieve elektroden gebruiken fabrikanten doorgaans atmosfeerbeschermde draaiovens of duwplaatovens. Deze werken doorgaans binnen een temperatuurbereik van 1000 tot 1500 °C, met een behandelingstijd van 2 tot 5 uur. Het team van Central South University ontwikkelde defectverbeterde nanokristallijn siliciumtechnologie met behulp van een speciaal ontworpen warmtebehandelingsoven. Ze regelen de verwarmingssnelheid en de samenstelling van de atmosfeer nauwkeurig om defectstructuren zoals stapelfouten en nanotwins in kristallijn siliciumafval te introduceren, wat de cyclusstabiliteit van silicium negatieve elektroden aanzienlijk verbetert.

Nabewerkingsapparatuur

Nabewerkingsapparatuur omvat gespecialiseerde apparatuur voor het breken, sorteren, oppervlaktebehandeling en verpakken.

De straalmolen is de meest gangbare apparatuur voor ultrafijnmalen. Deze voorkomt metaalverontreiniging door een botsingsontwerp en verpulvert het materiaal tot de vereiste deeltjesgrootte (meestal D50 < 10 μm). Het classificatiesysteem maakt voornamelijk gebruik van luchtclassificatoren om deeltjes nauwkeurig te classificeren op basis van hun aerodynamische diameter. Oppervlaktebehandelingsapparatuur omvat aangepaste mengers en coatingmachines, die worden gebruikt om functionele coatings aan te brengen op het oppervlak van siliciumhoudende materialen. Demagnetiseerders worden gebruikt om metaalverontreinigingen te verwijderen die kunnen ontstaan tijdens de verwerking van grondstoffen en het productieproces, meestal met behulp van een meertraps hooggradiënt magnetisch scheidingsontwerp. Verpakkingsapparatuur moet in een droge atmosfeer of vacuümomgeving werken om te voorkomen dat siliciumhoudende materialen vocht absorberen en oxideren.

Geautomatiseerd controlesysteem

Het geautomatiseerde besturingssysteem fungeert als zenuwcentrum van een moderne productielijn voor negatieve elektroden op basis van silicium en is verantwoordelijk voor de gecoördineerde besturing en gegevensverzameling van elk proces.

Een typisch acquisitieregelsysteem omvat temperatuur- en flowregelmodules die belangrijke parameters, zoals de reactietemperatuur van de sublimatieoven, de depositietemperatuur van de depositiezone, de reactietemperatuur van het wervelbed en de temperatuur van de voorverwarmer, in realtime bewaken. Het systeem verzamelt en analyseert ook productiegegevens, zoals de output van de sublimatieoven, de toevoerhoeveelheid van het wervelbed, het debiet van de gasbron en de outputhoeveelheid, om het proces te optimaliseren en de traceerbaarheid van de kwaliteit te garanderen. Geavanceerde fabrieken maken ook gebruik van MES (Manufacturing Execution System) en industriële internettechnologie om digitaal en intelligent beheer van het gehele productieproces mogelijk te maken.

Tabel: Belangrijkste apparatuur en technische parameters voor de productie van negatieve elektroden op siliciumbasis

| Apparatuurtype | Primaire functie | Belangrijkste technische parameters | Representatieve fabrikanten/technologieën |

| Sublimatie ovensysteem | SiOx-synthese en -afzetting | Temperatuur 1200-1800°C, druk 0,01-1000Pa | CECEP Engineering Technology Research Institute |

| Nano-Si CVD-apparatuur | Productie van nanosiliciumpoeder | Silane-ontleding, deeltjesgrootte 20-100 nm | Zhongning Silicon (dochteronderneming van Duofluoride) |

| Nano-Si PVD-apparatuur | Productie van nanosilicium met hoge zuiverheid | Plasmaverdamping-condensatie, deeltjesgrootte <100 nm | Boqian Nieuwe Materialen |

| Zandmolen Dispersie Systeem | Si/C-composiet en verfijning | Slijpmedia 3/5mm, Verwerkingstijd 1-3 uur | Shanghai Shanshan Tech |

| Spuitgranulatietoren | Voorbereiding van secundaire deeltjes | Deeltjesgrootte 30-50μm | Diverse gespecialiseerde fabrikanten |

| Gefluïdiseerd bed CVD-systeem | Koolstofcoatingbehandeling | Temperatuur 600-1000°C, gassnelheid 8L/s | Eigendomstechnologie |

| Atmosfeer Sinteroven | Carbonisatie warmtebehandeling | Temperatuur 1000-1500°C, Duur 2-5 uur | Diverse gespecialiseerde fabrikanten |

| Jet Milling & Classificatiesysteem | Ultrafijn slijpen en classificeren | D50<10μm, classificatie in meerdere fasen | Binnenlandse/internationale gespecialiseerde fabrikanten |

Met de snelle ontwikkeling van de siliciumgebaseerde negatieve elektrodenindustrie evolueert productieapparatuur naar grootschaliger, continu en intelligenter ontwerp. Zo kunnen continue voedingsontwerpen traditionele batch-sublimatieovens vervangen. Meerdere wervelbedden in serie kunnen de opeenvolgende coating van verschillende functionele lagen realiseren. Procesparameteroptimalisatie en kwaliteitsvoorspelling kunnen AI-technologie toepassen. Deze technologische ontwikkelingen zullen de productie-efficiëntie, productconsistentie en kostenconcurrentievermogen van siliciumgebaseerde negatieve elektroden verder verbeteren, waardoor hun grootschalige toepassing in hoogwaardige accu's wordt versneld.

Over Epic Powder Machinery

Epische poedermachines, gevestigd in Qingdao, China, is gespecialiseerd in ultrafijne maal- en classificatiesystemen. Wij ontwerpen en produceren geavanceerde apparatuur, waaronder straalmolens en luchtclassificatiemolens, voor onder andere de lithium-ionbatterijsector. Met een focus op kwaliteit en innovatie helpen wij u de productie-efficiëntie en -consistentie te optimaliseren.