I. Onderzoeksachtergrond en betekenis

Lithium-ionbatterijen worden veel gebruikt in powerbatterijen, energieopslagsystemen en consumentenelektronica vanwege hun voordelen zoals een hoge energiedichtheid, hoog vermogen, lange levensduur en milieuvriendelijkheid. Van de verschillende kathodematerialen is lithiumijzerfosfaat (LiFePO₄ of LFP) een gangbaar kathodemateriaal geworden vanwege de hoge veiligheid, relatief lage kosten en goede structurele stabiliteit. De verwerkingsprestaties van LFP hebben echter een directe invloed op de kwaliteit van de elektrodeplaat en de batterijprestaties, waarbij het vermalingsproces een belangrijke stap is in het beheersen van de deeltjesgrootte en -verdeling van het materiaal. Dit artikel bestudeert systematisch de effecten van de toevoersnelheid en de maaldruk op de deeltjesgrootteverdeling, de slurrykarakteristieken, de kwaliteit van de elektrodeplaat en de elektrochemische prestaties van LFP-materialen, en biedt een basis voor procesoptimalisatie in de industriële productie.

II. Experimentele methoden

De LFP-precursor werd bereid met ijzerfosfaat als ijzerbron via een carbothermische reductiemethode. Het uitgangsmateriaal, gelabeld als LFP-0, werd verkregen na sproeidrogen en sinteren bij hoge temperatuur. Een QLM-2-type jet molen werd gebruikt om LFP-0 te verwerken onder verschillende invoersnelheden (0,50 kg/u, 0,75 kg/u, 1,00 kg/u, 1,25 kg/u) en maaldrukken (15 m³/u, 18 m³/u, 21 m³/u, 24 m³/u), wat resulteerde in meerdere monstergroepen. De fysische eigenschappen van het materiaal werden gekarakteriseerd met behulp van een deeltjesgrootte-analysator, een scanning elektronenmicroscoop (SEM) en een poederweerstandsmeter. De monsters werden vervolgens verwerkt tot elektrodeplaten en 6 Ah pouchcellen voor systematische tests van de slurryfijnheid, viscositeit, verdichtingsdichtheid van de elektrodeplaten en de celcapaciteit en -impedantie.

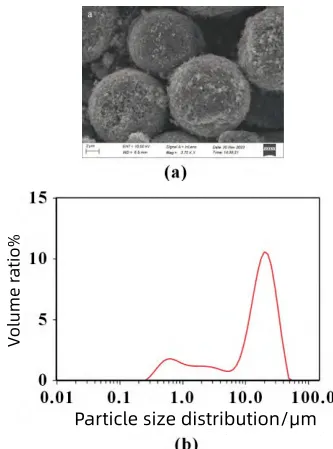

III. Analyse van het voorfrezen van het initiële materiaal

Het ongemalen LFP-0-materiaal bestond uit bolvormige deeltjes met een geconcentreerde deeltjesgrootteverdeling: D₅₀ was 16,3 μm en Dmax was hoger dan 30 μm. De overeenkomstige slurryfijnheid bereikte 37–39

μm, wat de acceptabele norm van de productielijn overschreed (≤35 μm). De verdichtingsdichtheid van de elektrodenplaat was slechts 2,17 g/cm³, lager dan de eisen voor energieopslagbatterijen (≥2,40 g/cm³). Hoewel de specifieke capaciteit van de 0,1C-ontlading 160,8 mAh/g bedroeg, wezen de slechte verwerkingsprestaties op de noodzaak van het freesproces.

IV. Impact van invoersnelheid op LFP-prestaties

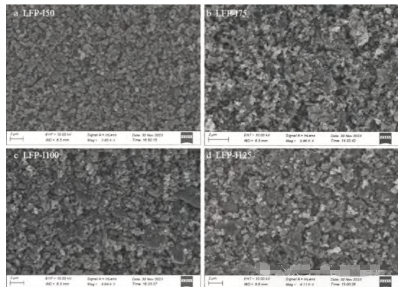

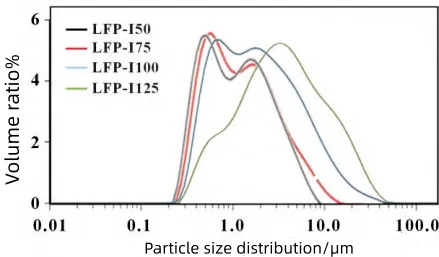

Door de maaldruk constant te houden op 21 m³/u werd de invloed van verschillende voedingssnelheden onderzocht:

1. Deeltjesgrootte en morfologie: Lagere toevoersnelheden resulteerden in een betere maalefficiëntie. De deeltjes van LFP-I50 (0,50 kg/u) waren uniform met Dmax < 10 μm; LFP-I75 (0,75 kg/u) vertoonde lichte agglomeratie met Dmax < 20 μm; terwijl LFP-I100 en LFP-I125, als gevolg van een te hoge toevoersnelheid, onvoldoende gebroken deeltjes hadden met een Dmax van bijna 50 μm, vergelijkbaar met het oorspronkelijke materiaal.

2. Prestaties van slurry en elektrodeplaat: Naarmate de toevoersnelheid toenam, nam de fijnheid van de slurry aanzienlijk toe (van 21 μm naar 42 μm), nam het vastestofgehalte licht toe en veranderde de viscositeit nauwelijks. De verdichtingsdichtheid van de elektrodeplaat nam af van 2,46 g/cm³ naar 2,40 g/cm³. Bij hoge toevoersnelheden (bijv. 1,25 kg/u) verschenen er agglomeraten, bellen en vlekken op de elektrodeplaten, wat de uniformiteit van het uiterlijk beïnvloedde.

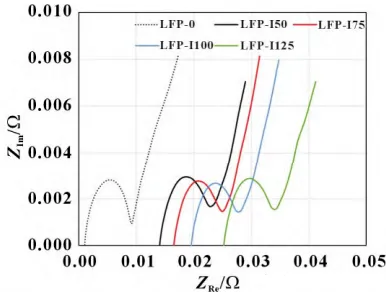

3. Elektrochemische prestaties: De specifieke capaciteit van 0,1C overschreed voor alle monsters de 158 mAh/g, met kleine verschillen. De elektrochemische impedantie (Rct) nam echter toe bij hogere invoersnelheden, wat aangeeft dat te hoge invoersnelheden de koolstofcoatinglaag beschadigen en de grensvlakweerstand verhogen.

V. Impact van slijpdruk op LFP-prestaties

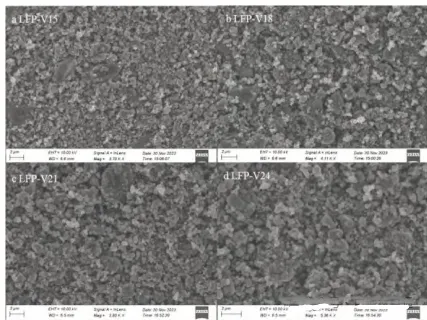

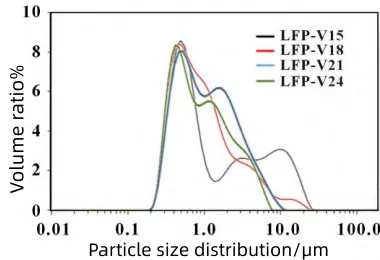

Bij een constante voedingssnelheid van 0,75 kg/u werd de invloed van verschillende maaldrukken onderzocht:

1. Deeltjesgrootte en morfologie: Bij een druk van 15 m³/h was de deeltjesbreuk onvoldoende, met Dmax > 10 μm; bij een druk die steeg tot 21 m³/h en hoger, daalde Dmax tot onder 20 μm; de overgrote meerderheid van de LFP-V24 (24 m³/h)-deeltjes was kleiner dan 2 μm, met een geconcentreerde deeltjesgrootteverdeling.

2. Verwerkingsresultaten: Bij lage druk (15 m³/u) bereikte de fijnheid van de slurry 42 μm en verschenen er duidelijke deeltjesuitsteeksels op de elektrodeplaten. Bij een drukverhoging tot 21 m³/u nam de fijnheid af tot 33 μm en verbeterde het uiterlijk van de elektrodeplaten. Bij 24 m³/u waren de platen glad en vrij van defecten, waarbij de verdichtingsdichtheid steeg tot 2,46 g/cm³.

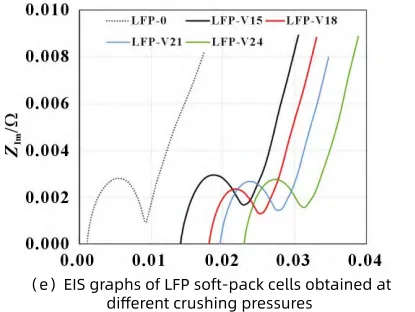

3. Elektrochemisch gedrag: Alle monsters behaalden een capaciteit van meer dan 159 mAh/g. Het verhogen van de maaldruk verergerde echter de schade aan de koolstoflaag, wat leidde tot een hogere poederweerstand en een hogere batterij-RCT.

VI. Alomvattende optimalisatie en conclusie

Door de deeltjesgrootteregeling, verwerkingsprestaties en elektrochemische prestaties in evenwicht te brengen, werden de optimale procesparameters bepaald: toevoersnelheid 0,75 kg/u, maaldruk 21 m³/u. Onder deze omstandigheden:

Dmax wordt binnen 20 μm geregeld

De slurryfijnheid is ≤35 μm

De verdichtingsdichtheid van het elektrodevel is ≥2,44 g/cm³

De specifieke capaciteit van een 0,1C-ontlading is ≥159 mAh/g

Terwijl uiterlijke gebreken in de elektrodeplaat en een te hoge impedantie worden vermeden.

VII. Suggesties voor praktische toepassingen

Fabrikanten van LFP's moeten het freesproces dynamisch aanpassen op basis van de deeltjesgrootteverdeling, SEM-morfologie en batterij-impedantiespectra. Dit voorkomt beschadiging van de koolstofcoatinglaag door overmatig frezen of verminderde verwerkingsprestaties door onvoldoende frezen. Apparatuurparameters moeten zorgvuldig worden gekozen om de productie-efficiëntie te verbeteren en tegelijkertijd de verwerkbaarheid en elektrochemische prestaties van het product te garanderen.

VIII. Onderzoekswaarde

Deze studie biedt niet alleen specifieke en haalbare parametervensters voor het straalfreesproces van LFP-materialen, maar verdiept ook het begrip van de relatie tussen deeltjesgrootteverdeling en de algehele batterijprestaties. Dit is van groot belang voor de ontwikkeling van de industriële toepassing van LFP-batterijen.

Episch poeder

De Episch poeder Jet Mill onderscheidt zich als de ideale keuze voor poederverwerking met hoge eisen. De machine biedt een uitzonderlijke maalefficiëntie en nauwkeurige deeltjesgroottecontrole. We streven ernaar om meer waarde te creëren voor onze klanten door middel van innovatieve technologie en uitgebreide aftersalesondersteuning, waardoor uw bedrijf groeit.

Kies voor Epic Powder vanwege de kwaliteit en betrouwbaarheid, en laten we samenwerken om een nieuwe toekomst vorm te geven! Neem contact met ons op Vraag vandaag nog een oplossing op maat aan en ervaar toonaangevende poederverwerkingstechnologie!