Ultrafijne poeders verwijzen naar materialen met deeltjesgroottes variërend van micrometers tot nanometers. Volgens de consensus in de Chinese mineraalverwerkende industrie zijn ultrafijne poeders materialen met 100% deeltjes kleiner dan 30 μm. Nanomaterialen worden veel gebruikt. Ze hebben unieke eigenschappen die traditionele materialen missen, zoals kleine deeltjesgrootte-effecten, macroscopische kwantumtunneleffecten en oppervlakte-effecten.

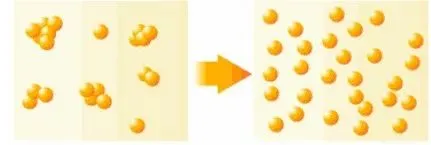

Nanomaterialen hebben echter een hoog specifiek oppervlak, een hoge activiteit en zijn extreem instabiel. Ze klonteren gemakkelijk samen, waardoor ze hun oorspronkelijke eigenschappen verliezen. Dit vermindert hun waarde en bemoeilijkt zowel de bereiding als de opslag. Agglomeratie is daarom een belangrijk technisch probleem dat de ontwikkeling van nanomaterialen beperkt.

Agglomeratie van ultrafijne poeders

Agglomeratie verwijst naar het proces waarbij primaire poederdeeltjes zich tijdens de bereiding, scheiding, verwerking of opslag verbinden en grotere clusters vormen. Momenteel zijn er drie belangrijke oorzaken van agglomeratie van ultrafijn poeder:

Intermoleculaire krachten

Wanneer minerale deeltjes overgaan in ultrafijne deeltjes, wordt de afstand tussen hen zeer klein. Vanderwaalskrachten overtreffen dan de zwaartekracht van de deeltjes zelf, wat leidt tot aantrekking en agglomeratie. Waterstofbruggen, geadsorbeerde vochtbruggen en andere chemische bindingen op het oppervlak van de deeltjes bevorderen ook adhesie en clustering.

Elektrostatische krachten

Tijdens ultrafijn slijpen zorgen impact en wrijving ervoor dat deeltjes positieve of negatieve ladingen op hun oppervlak opbouwen. Sommige uitsteeksels op een deeltje kunnen positief geladen zijn, terwijl andere negatief geladen zijn. Deze onstabiele, geladen deeltjes trekken elkaar aan – vooral op scherpe punten – wat resulteert in agglomeratie. De belangrijkste drijvende kracht in dit proces is elektrostatische aantrekkingskracht.

Hechting in de lucht

Wanneer de relatieve luchtvochtigheid hoger is dan 65%, condenseert waterdamp op en tussen deeltjes. Hierdoor ontstaan vloeistofbruggen die de agglomeratie aanzienlijk bevorderen.

Bovendien absorberen minerale materialen tijdens het breken mechanische of thermische energie. Hierdoor krijgen nieuw gevormde ultrafijne deeltjes een hoge oppervlakte-energie, waardoor ze instabiel worden. Om deze energie te verminderen, bewegen de deeltjes zich van nature dichter naar elkaar toe en klonteren ze samen.

Agglomeratie van nanomaterialen omvat zachte en harde soorten. Zachte agglomeratie wordt veroorzaakt door vanderwaals- en intermoleculaire krachten en is relatief eenvoudig omkeerbaar. Harde agglomeratie is complexer, met vijf hoofdtheorieën: capillaire adsorptie, waterstofbruggen, kristalbruggen, chemische binding en diffusie van atomen aan het oppervlak. Er is echter nog geen eenduidige verklaring geaccepteerd.

Ondanks deze uitdagingen is er uitgebreid onderzoek gedaan naar de ontwikkeling van dispersietechnologieën om agglomeratie te voorkomen.

Dispersie van ultrafijne poeders

Dispersietechnieken richten zich hoofdzakelijk op twee toestanden: dispersie in gasfasemedia en in vloeistoffasemedia.

1. Mechanische dispersie

Deze methode maakt gebruik van externe mechanische energie – zoals afschuiving of impact – om nanodeeltjes in een medium te verspreiden. Veelgebruikte technieken zijn onder andere malen, kogelmalen, vibrerend frezen, colloïdaal frezen en luchtfrezen. jet frezenen mechanisch roeren.

Zodra deeltjes echter het turbulente veld verlaten dat door het roeren ontstaat, kunnen ze opnieuw klonteren. Daarom levert de combinatie van mechanische dispersie en chemische dispergeermiddelen vaak betere resultaten op.

2. Chemische dispersie

Deze methode, die veel wordt gebruikt in de industrie, omvat het toevoegen van elektrolyten, oppervlakteactieve stoffen of polymeerdispergeermiddelen aan een suspensie van ultrafijne poeders. Deze middelen adsorberen aan het oppervlak van de deeltjes, veranderen de oppervlakte-eigenschappen en verbeteren de compatibiliteit met de vloeistoffase, wat leidt tot een betere dispersie.

Veelgebruikte dispergeermiddelen zijn onder andere oppervlakteactieve stoffen, laagmoleculaire anorganische zouten, polymeerdispergeermiddelen en koppelingsmiddelen. Polymeerdispergeermiddelen – met name polyelektrolyten – behoren tot de meest gebruikte en effectieve.

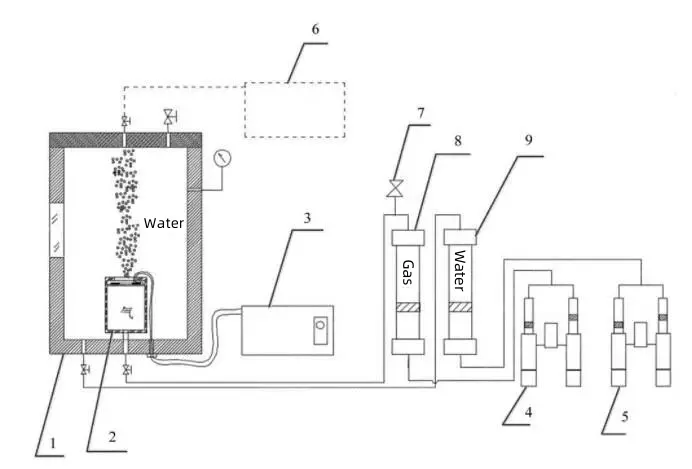

3. Ultrasone dispersie

Bij ultrasoon dispersie wordt een suspensie in een ultrasoon veld geplaatst en wordt de juiste frequentie en duur toegepast om een effectieve deeltjesscheiding te bereiken.

Ultrageluid genereert lokaal hoge temperaturen, hoge druk, sterke schokgolven en microjets. Deze krachten verzwakken de interacties tussen deeltjes en bevorderen de verspreiding. Oververhitting moet echter worden vermeden: overmatige thermische en mechanische energie kan de botsingsfrequentie verhogen en de agglomeratie verergeren.

Dispersie in de gasfase

1. Droge dispersie

In vochtige lucht vormen zich vloeistofbruggen tussen deeltjes, wat leidt tot agglomeratie. Het drogen van vaste stoffen omvat twee basisstappen: verhitting om vocht te verdampen en het laten diffunderen van damp naar de gasfase. Het verwijderen of verbreken van vloeistofbruggen is essentieel voor het behoud van een goede dispersie.

De meeste poederproductieprocessen omvatten thermisch drogen als voorbehandelingsstap.

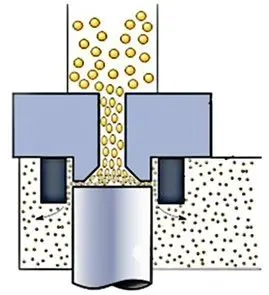

2. Mechanische dispersie

Deze methode maakt gebruik van mechanische krachten – zoals schuif- en drukspanning – die groter zijn dan de hechtingskrachten van deeltjes om clusters te verbreken. Veelvoorkomende bronnen zijn onder meer snel roterende waaiers, schijven of hogesnelheidsluchtstralen die intense turbulentie veroorzaken.

Mechanische dispergeermethode is relatief eenvoudig te implementeren. Omdat het echter een geforceerd proces is, kunnen deeltjes die de dispergeermachine verlaten, opnieuw klonteren. Het kan ook kwetsbare deeltjes beschadigen en leiden tot verminderde effectiviteit naarmate de apparatuur slijt.

3. Elektrostatisch Dispersie

Deeltjes van hetzelfde materiaal met identieke ladingen stoten elkaar af door elektrostatische kracht. Dit principe wordt gebruikt voor dispersie – als deeltjes volledig geladen kunnen worden.

Oplaadmethoden zijn onder andere contact-, inductie- en corona-oplading. Corona-oplading is hiervan het meest effectief. Het creëert een ionengordijn door middel van corona-ontlading, waardoor deeltjes gelijkmatig worden geladen. De resulterende afstotende krachten helpen de verspreiding te behouden.

Conclusie

Er bestaan veel methoden voor het modificeren van ultrafijne poeders, die sterk verschillen van de hierboven besproken hoofdbenaderingen. We moeten zowel modificatieprocessen optimaliseren op basis van diepgaande studies als composiettechnieken ontwikkelen die meerdere functies vervullen. Kortom, vooruitgang in de technologie voor ultrafijne poeders vereist samenwerking binnen de gehele industrie – van onderzoeksinstellingen tot fabrikanten – en continue innovatie.

Kiezen Episch poeder voor efficiënte, energiebesparende en milieuvriendelijke poederverwerkingsoplossingen!