パウダーベッドフュージョン(PBF)積層造形法は、最も急速に成長し、最も広く利用されている金属3Dプリント技術です。高い成形精度、優れた機械的特性、複雑な部品の成形、高い成形効率といった利点があります。パウダーベッドフュージョン積層造形で一般的に使用される金属3Dプリント用粉末には、チタン合金、ニッケル基合金、鉄基合金、コバルトクロム合金、アルミニウム合金、銅合金、そしてタングステン、モリブデン、タンタル、ニオブなどの高融点金属などがあります。

原材料としての金属粉末の品質は、最終製品の品質を大きく左右します。粉末の清浄度、形態、粒度分布は、部品の成形性能に影響を与える重要な要素です。

粉末の清浄度

3Dプリント用金属粉末の化学組成は、金属元素と不純物で構成されています。一般的な金属元素には、Fe、Ti、Ni、Al、Cu、Co、Cr、そしてAgやAuなどの貴金属が含まれます。不純物は主に金属化合物または非金属成分で構成され、還元鉄に含まれるSi、Mn、C、S、P、Oなどが挙げられます。SiO₂、Al₂O₃、ケイ酸塩、不溶性金属炭化物、その他の酸不溶性物質などの機械的介在物は、原料および粉末製造工程で混入する可能性があります。また、酸素、水蒸気、その他のガスが粉末表面に吸着されることもあります。

レーザーまたは電子ビームが粉末を走査する際、不純物が母材金属と反応し、その特性を変化させ、3Dプリント部品の品質に影響を与える可能性があります。さらに、介在物は粉末の溶融を不均一にし、最終部品に内部欠陥をもたらします。特に機械的介在物は、部品の靭性、特に衝撃靭性を著しく低下させます。非金属介在物の分布と形状も、成形部品に様々な影響を及ぼします。

酸素含有量が多い場合、高温下で母材が酸化されると緻密な酸化膜が形成され、性能に影響を与え、球状化につながる可能性があります。これにより、部品の密度と成形品質の両方が低下します。鋼鉄に含まれる炭素、リン、硫黄、酸素、窒素などの元素は、特に靭性に悪影響を及ぼします。そのため、積層造形プロセスの要件と最終部品の性能を満たすためには、粉末中の不純物レベルと介在物を厳密に管理する必要があります。

粉末形態

の 形態学 粉末の配合は、その嵩密度と流動性に直接影響し、粉末供給プロセスと部品の最終的な性能に影響します。

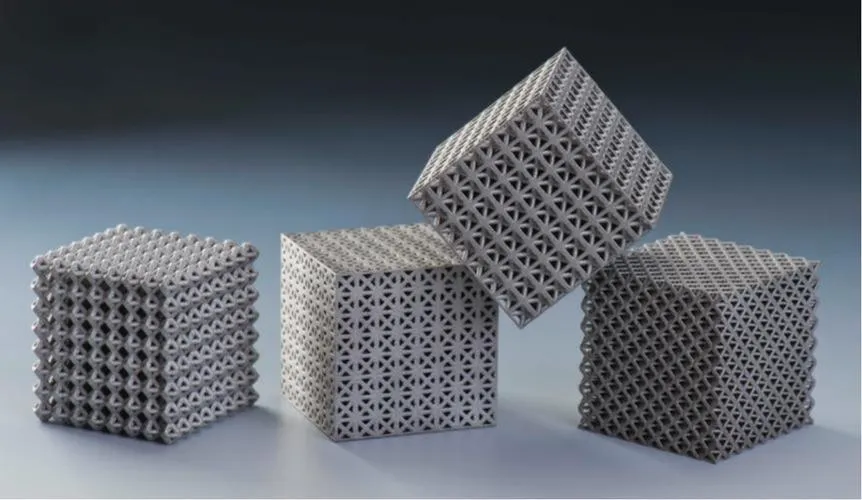

粉末床溶融積層造形法(PBT)では、粉末拡散機構により、粉末粒子が成形領域に均一に分散されます。均一で平坦な粉末床を実現するには、良好な流動性が不可欠です。球状および近似球状の粉末は、良好な流動性、高い嵩密度、均一な構造を備えているため、PBT積層造形法に適した原料です。

しかし、球形または近似球形の粉末に中空粉末やサテライト粉末が存在すると、部品の最終的な性能が低下します。中空粉末は粒子径が70µmを超える粉末でより多く発生し、成形品において除去が困難な気孔などの欠陥につながります。サテライト粉末は流動性を低下させ、粉末の均一な堆積を妨げます。このプロセスは連続した粉末層の拡散中に発生し、部品の欠陥につながります。したがって、粉末床溶融結合法(PBT)積層造形用の金属粉末は、中空粉末とサテライト粉末の割合を最小限に抑える必要があります。

粉末粒度分布

粉末粒度分布は、粉末システムにおける異なるサイズの粒子の組成と変動を特徴づけるものであり、粉末粒子の特性を記述する上で重要なパラメータです。粒子サイズは、積層造形プロセスにおける粉末の配置品質、成形速度、精度、組織均一性に直接影響します。プロセスによって必要な粉末粒子サイズは異なります。レーザー選択溶融技術(SLM)では粒子サイズ15~45µmの粉末を使用し、電子ビーム選択溶融技術(SEBM)では粒子サイズ45~106µmの粉末を使用します。

熱力学的および運動学的観点から見ると、粉末粒子が小さいほど表面積が大きくなり、焼結の駆動力が増大します。粒子が小さいことは部品の成形に役立ちます。しかし、粉末が細かすぎると流動性が低下し、密度と導電性が低下し、造形中に球状化を引き起こします。粗い粉末は焼結活性を低下させ、粉末の均一な広がりを妨げ、造形精度を低下させます。したがって、かさ密度と流動性を向上させるには、粗い粉末と細かい粉末のバランスをとることが不可欠であり、粉末床溶融結合法(Powder Bed Fusion)による積層造形にメリットをもたらします。

研究によると、粒度分布が広いほど、散布時の粉体層の密度が向上することが示唆されています。小さな粒子が大きな粒子の間の隙間を埋め、密度を高めます。

粉末凝集力

レーザー粉末床溶融結合法では、金属粉末の層をレーザーで広げ、溶融します。粉末の凝集性は、広がりの均一性と成形品質に影響を与えます。凝集性は、粒子サイズや形態とともに重要な要素です。製薬業界や食品業界では、粉末の凝集性が流動性に与える影響について、十分に研究されています。凝集性は、機械的負荷、粒子間の相互作用力、吸着水分による毛細管力などの要因の影響を受けます。これらの要因は流動性に影響を与え、それが広がりにも影響を及ぼします。

粒子サイズ、形態、表面特性の変化は、広がりやすさと成形品質に影響を与えます。適切な粒度分布、高い真球度、そして凝集力の低減は、嵩密度と広がりやすさを向上させます。これにより、気孔や未融合欠陥が減少し、最終的な部品の密度と品質が向上します。

積層造形用金属粉末産業の現状

中国は、粉末床溶融結合法(Powder Bed Fusion)における金属粉末の研究開発と産業化において大きな進歩を遂げてきました。しかし、諸外国に比べると遅れをとっています。主要な技術と設備は、主にドイツ、米国、英国などの国々によって管理されています。Carpenter社やGE社(米国)、LPW社、Sandvik社、GKN社(英国)、Höganäs社(スウェーデン)などの企業は、積層造形用のチタン合金粉末に関する特許を60%以上保有しています。一部の国では、チタン合金などの球状金属粉末の輸出を制限しており、原材料コストの上昇と供給サイクルの長期化につながっています。これが、中国の粉末床溶融結合法および金属積層造形産業の発展を阻害しています。

これに対処するため、中国は独自の知的財産権を持つ金属合金システム(チタン合金など)を開発すべきです。高品質の球状粉末の製造における主要な課題を解決することで、コスト削減と生産量の増加が実現し、航空宇宙産業やバイオメディカル産業などの産業に利益をもたらすでしょう。

エピックパウダーマシナリー

エピックパウダーマシナリー は、積層造形をはじめとする様々な業界向けの高度な粉体処理装置を提供するリーディングカンパニーです。革新性と品質を重視し、粉体特性の最適化、金属3Dプリントプロセスの性能向上、そしてお客様の固有のニーズへの対応を実現する最先端のソリューションを提供しています。積層造形用の金属粉体の製造から、他の用途に向けた粉体特性の改良まで、お客様のあらゆるニーズにお応えします。 エピックパウダー は、粉体産業の成功を推進する信頼性の高い高性能機器の提供に尽力しています。