シリカ微粉末は重要な非金属鉱物材料として、その独特の物理的・化学的特性により、銅張積層板(CCL)、エポキシ成形材料(EMC)、電気絶縁材料、ゴム、プラスチック、コーティングなどのさまざまな分野で広く使用されています。

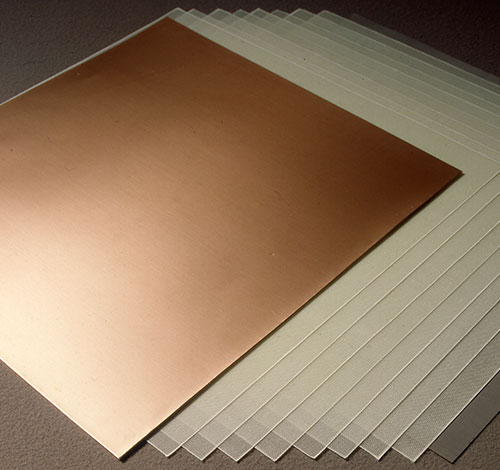

銅張積層板(CCL)

プリント回路基板(PCB)の中核部品であるCCLには、電子回路の相互接続と設置の信頼性を高めるために、高いガラス転移温度(Tg)、高い弾性率、低い熱膨張係数(CTE)、低い誘電率(Dk)、低い誘電正接(Df)などの特性が求められます。CCLにおいてこれらの性能指標を達成する鍵となるのが充填剤です。一般的な無機充填剤には、シリカ微粉末、タルク、水酸化アルミニウム、水酸化マグネシウムなどがあります。中でもシリカ微粉末は、高い熱安定性、低いCTE、低いDkという点で際立っています。

CCL業界におけるシリカ微粉末に対する要求は、主に粒子サイズ、形態、表面処理に重点を置いています。粒子サイズは、分散性と加工性のバランスをとる必要があります。理論的には、粒子が小さいほど充填効果は向上しますが、粒子サイズが小さすぎると凝集が生じ、分散性が悪くなり、混合や樹脂コーティング工程が困難になる可能性があります。形態面では、球状シリカ微粉末が充填密度が高く、熱膨張係数が低く、耐摩耗性に優れているため、好まれています。表面処理は分散性を向上させるだけでなく、シリカ微粉末と樹脂系との適合性も向上させます。

現在、CCLに使用される高純度シリカ微粉末は、ハイエンド製品の輸入依存、特定グレードの相対的に高いコスト、そして生産プロセスの更なる最適化の必要性など、依然として課題を抱えています。今後の開発の方向性としては、ハイエンド製品の現地調達、輸入代替、そして高周波・高速CCLの特定の要求への対応に重点が置かれるでしょう。

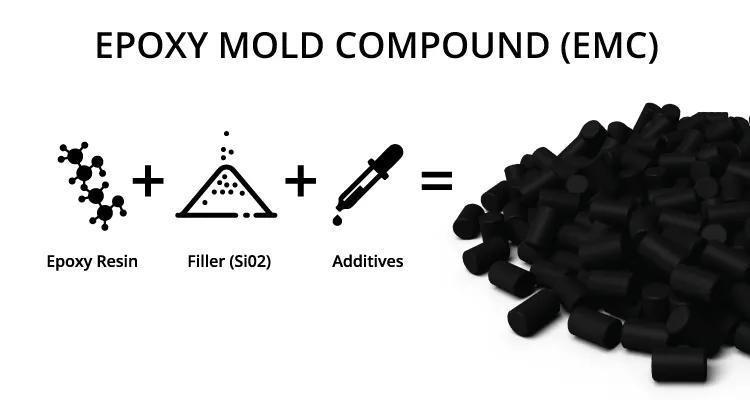

エポキシ成形コンパウンド(EMC)

重要な半導体パッケージ材料であるEMCの充填材に対する要件は、主にCTEの低減、熱伝導率の向上、そしてDkの低減にあります。優れた物理的・化学的特性を持つシリカ微粒子は、EMCにおける重要な充填材であり、通常、化合物全体の重量比で60%~90%を占めます。

EMCの充填剤としてシリカ微粉末を使用すると、大きなメリットが得られます。高純度で放射能が低いため、硬化物のCTE(熱膨張係数)と硬化時の収縮率を効果的に低減し、同時に機械的強度と絶縁特性を向上させます。さらに、球状シリカ微粉末は角張ったシリカ粉末と比較して、高い充填密度を有します。粒子径分布が0.1~30μmの場合、充填密度は92%を超え、エポキシ樹脂の使用量を最大50%削減できます。また、球状構造は優れた流動性も備えているため、モールドフラッシュやエアボイドなどの欠陥を低減するだけでなく、金型寿命の延長にもつながります。

現在、EMCにおけるシリカ微粉末の応用にも課題が存在します。ハイエンド製品の製造技術には高い障壁があり、特に球状シリカの製造工程は複雑で、コスト上昇につながっています。今後、電子パッケージの高性能化と小型化が進むにつれて、シリカ微粉末の粒度分布、純度、球形度に対する要求はさらに厳しくなるでしょう。

ゴム

シリカマイクロパウダーはゴム業界において機能性充填剤として利用されており、大きな応用上の利点と幅広い開発の可能性を秘めています。ゴム製品における充填剤の主な需要は、物理的機械的特性、耐摩耗性、耐熱性、および耐老化性の向上にあります。シリカマイクロパウダーは、粒子径が小さく、比表面積が大きく、耐熱性と耐摩耗性に優れているため、ゴム複合材料の引張強度、弾性率、引裂強度を大幅に向上させることができます。さらに、高純度で分散性に優れているため、ゴムマトリックス内に均一な充填層を形成し、耐摩耗性と耐老化性をさらに向上させます。

しかし、シリカ微粒子の表面には酸性シラノール基が多数含まれるため、ゴムマトリックスとの相溶性が低下し、複合材料全体の性能に影響を及ぼす可能性があります。現在、研究者は主に表面改質技術を用いてこの問題に対処しており、一般的にはシランカップリング剤やチタン酸カップリング剤が用いられています。これらの改質剤はシリカ表面の水酸基と反応して表面エネルギーを低下させ、ゴムマトリックス内での相溶性と分散性を向上させます。

今後、高性能ゴム材料の需要が高まるにつれ、高純度・超微粒子シリカ微粉末と新たな特殊改質剤の開発が重要なトレンドとなるでしょう。同時に、シリカ表面改質分野においては、改質メカニズムの詳細な研究と、改質剤の相乗効果をより効果的に活用する方法が重要な焦点となるでしょう。

その他のアプリケーション

高性能無機非金属材料であるシリカ微粉末は、コーティング、電気絶縁材料、接着剤にも広く使用されています。コーティング業界では、耐食性、耐摩耗性、絶縁性、耐高温性を大幅に向上させます。粒度分布を調整することで膜密度を最適化し、隠蔽力を維持しながら二酸化チタンを部分的に置き換え、耐熱性を向上させることができます。電気絶縁材料では、高い絶縁抵抗と耐高温性により、シリカ微粉末は電力機器の絶縁体やケーブル付属品に広く使用されており、漏電を効果的に防止し、安全な操作を確保しています。さらに、接着剤やシーラントへの応用も拡大しています。樹脂との接着強度を高め、硬化時のピーク発熱温度を下げることで、シリカ微粉末は接着剤の機械的性質と耐老化性を効果的に向上させます。

エピックパウダー

で エピックパウダー当社は、これらの要求の厳しい用途に不可欠な高純度・球状シリカ微粉末の高度な製造を専門としています。最先端の製造プロセスでは、最先端の流動床ジェットミルと高精度空気分級機を統合しています。この高度なシステムは、業界が求める優れた製品品質を実現するために不可欠です。

精密粒子サイズ制御: 当社のジェットミルは、効率的な粉砕に必要な強力な機械エネルギーを提供し、分級機は極めて狭く厳密に制御された粒度分布(PSD)を実現します。これは、EMCの流動性、コーティングの分散性、ゴムの補強性といった特性を最適化するために不可欠です。

高純度・無汚染処理: 当社のジェットミルの粉砕機構は、高圧空気流中での粒子同士の衝突を利用するため、摩耗部品からの汚染を最小限に抑えることができます。これは、CCLやEMCなどの電子機器用途に必要な高純度シリカ微粉末の製造に不可欠です。

カスタマイズされたソリューション: 私たちは、用途によってそれぞれ異なる要件があることを理解しています。当社の技術的専門知識により、粉砕および分級パラメータをカスタマイズし、特定のPSD、形態、表面特性を持つシリカ微粒子を製造し、お客様の材料イノベーションの取り組みをサポートいたします。

相乗効果をマスターすることで ジェットミリング 空気分類、 エピックパウダー 当社は、現代の産業の厳格な基準を満たす、一貫性のある高性能シリカマイクロパウダーを提供し、お客様が次世代の材料を開発できるよう支援します。