顔料 コーティング、プラスチック、インク、化粧品などの産業では、その物理的・化学的特性が製品の性能や外観に直接影響を与えるため、不可欠な材料となっています。青島では エピックパウダー 株式会社マシナリーでは、高品質の顔料を製造するには、粒子サイズ、純度、そして一貫性の精密な管理が不可欠であることを認識しています。ジェットミルは、特に熱によるダメージを与えることなく、コンタミネーションのない均一性の高い粉末を求めるメーカーにとって、顔料の超微粉砕において優れた選択肢であることが実証されています。

この記事では顔料の主な特徴を考察し、その理由を説明します。 ジェットミリング この技術は、粉砕効率から製品品質に至るまで、顔料製造の複雑な要件を満たすのに特に適しています。

粉砕における顔料の特性

顔料は通常、光を吸収・反射することで色を付与する微細な固体粒子で構成されています。その粒子サイズと分布は、色の濃さ、不透明度、光沢、分散性に大きな影響を与えます。最終製品における色のムラ、沈殿、質感の悪化といった問題を防ぐため、狭く均一な粒子サイズ分布を実現することは非常に重要です。さらに、顔料は熱、光、化学物質への曝露による劣化に耐えるため、化学的および物理的安定性を維持する必要があります。特に化粧品や食品包装といった要求の厳しい用途では、微量の汚染物質であっても顔料の色相や性能に影響を与える可能性があるため、純度も重要な要素となります。

顔料の品質を最適化するには、粉砕プロセス全体を通じてこれらの特性を制御することが不可欠であり、そのためには適切な粉砕技術を選択することが基本となります。

ジェットミルが顔料生産に優れている理由

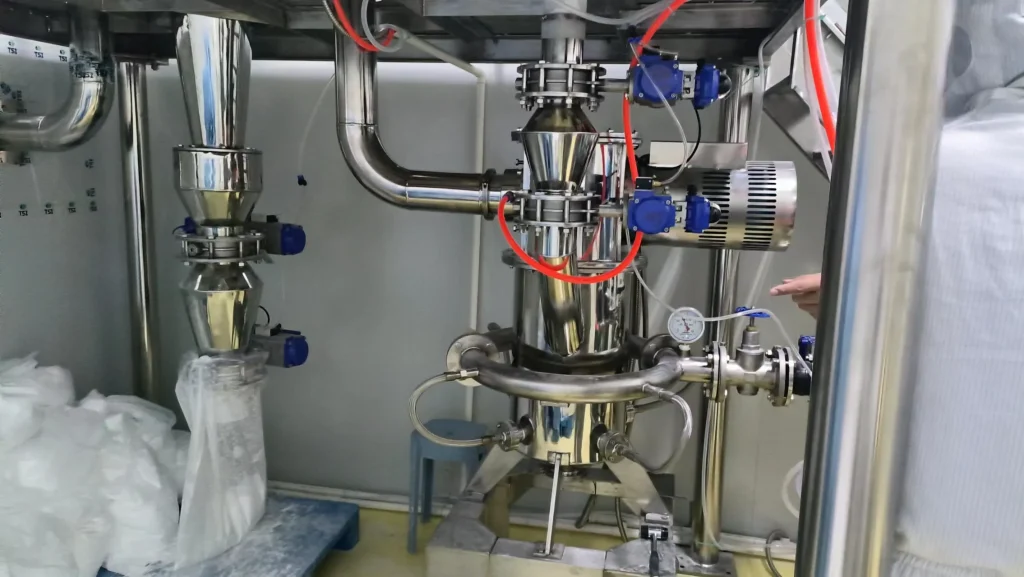

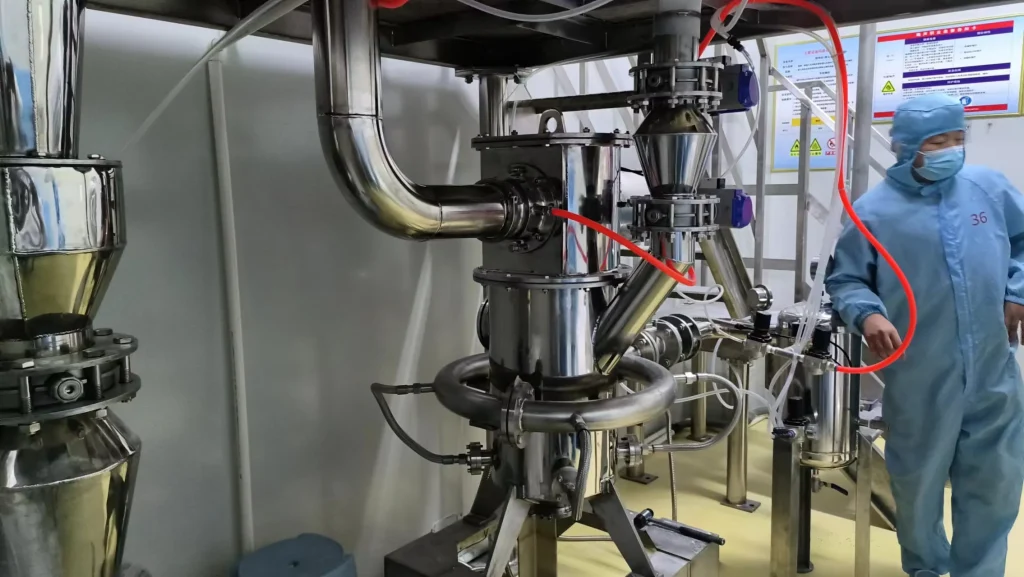

ジェットミルは、その独自の動作原理により、超微粒子顔料粉末の製造において非常に効果的な技術として際立っています。従来の機械式ミルとは異なり、ジェットミルは高速のガスジェット(多くの場合、空気または不活性ガス)を用いて粉砕室内で粒子の衝突を誘発します。この流体エネルギーにより、可動機械部品が材料に接触することなく粒子が粉砕されるため、汚染が大幅に低減され、装置寿命が延長されます。

ジェットミルの最も大きな利点の一つは、ガス圧、供給速度、粉砕時間を調整することで粒子径を正確に制御できることです。オペレーターは、数ミクロンからサブミクロンレベルまで、狭い粒度分布で微調整された粒子径を実現でき、これらはすべて色強度の向上と顔料の均一な性能向上に貢献します。

さらに、ジェットミルは、粉砕工程中のガスの断熱膨張により、発熱を最小限に抑えて運転します。この特性は、多くの有機顔料など、高温にさらされると化学的劣化や色彩の鮮やかさの低下につながる可能性のある熱に敏感な顔料に特に有効です。ジェットミルは、粉砕温度を低く維持することで、これらの繊細な顔料素材本来の特性を維持します。

ジェットミルはガス流中で粒子同士が衝突することで粉砕を行うため、摩耗は局所的であり、主に耐摩耗性ライニングとノズルに限定されます。この設計により、従来の可動機械部品を備えたミルでよく問題となる金属汚染の可能性が低減されます。製品の純度をさらに確保するために、ジェットミルはセラミックや炭化ケイ素などの材料で製造またはライニングすることが可能であり、厳格な汚染管理が求められる顔料の製造に最適です。

運用とパフォーマンスのメリット

ジェットミルは連続運転機能を備えているため、粉砕原理を変えることなく、実験室レベルのバッチ生産から工業規模の生産までスケールアップすることが可能です。このスケーラビリティにより、様々な生産規模において一貫した製品品質を維持でき、ビジネスの成長と顧客満足度の向上に不可欠です。

ジェットミルのもう一つの重要な利点は、二酸化チタンや酸化鉄などの無機顔料から、様々な有機顔料まで、多様な顔料の種類を効率的に粉砕できることです。硬質、研磨性、砕けやすい材料を扱いながら、粒子サイズと品質を精密に制御できるため、顔料メーカーは様々な用途に合わせて配合を最適化することができます。

ジェットミルは流体エネルギー設計により、特に複数の処理ステップや追加の分類段階を必要とする機械的粉砕方法と比較して、超微粉末を製造する際にエネルギー効率が高くなる傾向があります。

顔料製造における応用例

コーティング業界では、ジェットミル粉砕された顔料が均一な不透明性、明度、光沢を提供し、塗料やワニスの優れた美観と耐久性に貢献しています。これらの微細粉砕された顔料は、塗料のスムーズな流動性を確保し、沈殿を最小限に抑えることで、保存期間の延長と優れた塗布性を実現します。

ジェットミリングは、粒子サイズが均一で汚染が最小限の顔料を生成するため、印刷インクにメリットをもたらします。その結果、より明るい色、印刷解像度の向上、印刷中および保管中の安定性の向上が実現します。

プラスチックやマスターバッチの用途では、ジェットミル処理された顔料により色の均一性、紫外線耐性が向上し、導電性や装飾性のいずれの目的であっても、材料の性能と外観に大きく貢献します。

パウダーや口紅などの化粧品の場合、ジェットミリングによって純度と微粒子化が実現され、肌触り、色の鮮やかさが向上し、金属汚染のリスクが排除されて安全性も高まります。

結論

ジェットミリング技術は、精密な粒度制御、狭い粒度分布、低温運転、そしてコンタミネーションフリーの粉砕を可能にすることで、高品質顔料を製造するための優れたソリューションを提供します。連続的でスケーラブルなプロセスと、幅広い顔料材料への適応性により、コーティング、インク、プラスチック、化粧品など、今日の厳格な品質基準を満たすことを目指すメーカーにとって不可欠な存在となっています。

信頼できるサプライヤーとして、 EPIC パウダーマシナリー 株式会社は、顔料製造プロセスを最適化し、製品の競争力を高めるための包括的な技術サポートを備え、顧客のニーズに合わせた高度なジェットミルソリューションを提供することに専念しています。

詳細なご相談や、当社のジェットミリング技術がお客様の顔料製造にどのような変革をもたらすかご興味がございましたら、当社の専門チームまでお気軽にお問い合わせください。私たちは、お客様が超微細顔料製造において卓越した成果を達成するための革新的なソリューションを共に提供いたします。