3Dプリント技術(積層造形とも呼ばれる)は革新的な製造手法です。3Dプリント材料を層状に積み重ねることで、立体的な物体を構築します。この技術はデジタルモデルファイルに基づいています。対象物を薄い層に「スライス」した後、金属粉末、樹脂、プラスチック、セラミックなどの材料を、熱溶解積層法(FDM)、光硬化法(SLA/DLP)、選択的レーザー焼結法(SLS)などのプロセスを用いて、層状に積み重ね、形成していきます。従来の金型や機械加工を必要とせず、複雑な構造を直接生成できます。

ロボット工学の最先端の方向性として、ヒューマノイドロボットは、コアコンポーネントの精度、軽量性、機能性に極めて高い要求を課しています。従来の製造プロセスでは、複雑な構造を扱う際に、高コストや長サイクルといった問題に直面することがしばしばありました。3Dプリント技術は、その柔軟性と効率性により、複雑な関節構造、軽量部品、高精度センサーハウジングを迅速に製造できます。これにより、ヒューマノイドロボットの性能と信頼性が大幅に向上し、ロボット製造に新たな可能性をもたらします。

軽量で高性能:3Dプリント材料の核心的なブレークスルー

ヒューマノイドロボットの動作効率、エネルギー消費制御、動的安定性は、材料の軽量化と機能統合に大きく依存しています。従来の製造プロセス(CNC加工や射出成形など)では、複雑な構造統合と軽量化設計においてボトルネックが生じています。3Dプリンティング技術は、材料革新と構造設計革新を通じて、体系的なソリューションを提供します。

1. 金属粉末:軽量骨格の基礎

チタン合金(Ti6Al4V)とアルミニウム合金(AlSi10Mg)は、ロボットの荷重支持構造(胸骨や関節コネクタなど)の第一選択肢となっています。これらの合金は、高い比強度、優れた耐腐食性、そして生体適合性を備えています。チタン合金の密度(4.5g/cm³)は鋼鉄のわずか57%ですが、強度は同等です。アルミニウム合金(2.7g/cm³)は、優れた熱伝導性を維持しながら、さらなる軽量化を実現します。

国産チタン粉末の価格は、2024年の600元/kgから2025年には300元/kg未満に下落し、50%の下落となりました。この躍進は、スマート生産プロセスのアップグレード(粉末収率を向上させるアルゴン回収技術など)と、ウィラリなどの企業による大規模生産によるものです。テスラ・オプティマスGen2を例に挙げると、膝支持構造には3Dプリントされたチタン合金が採用されており、42%の軽量化と耐衝撃性の向上を実現しています。

2. 特殊複合材料:ダイナミックパフォーマンスの革新者

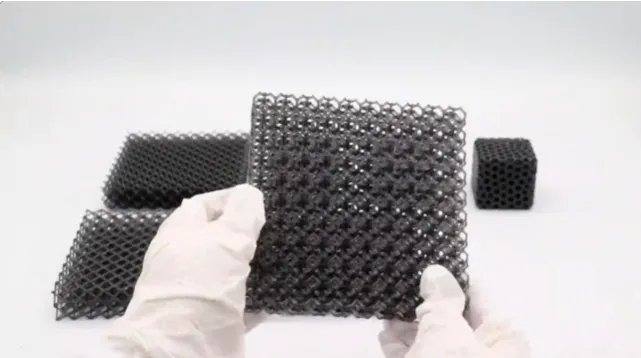

3Dプリント材料は以下の特徴を備えています。Boli Technologyが開発した多層ハニカム複合材料(TPUエラストマーベース)は、生体組織の緩衝機構を模倣しています。ハニカム多孔質構造は衝撃エネルギーを吸収し、100万回以上の曲げに耐え、引裂強度は45MPa、弾性回復率は98%以上です。この材料は、肘と膝の緩衝層に使用され、従来の金属リミッターに代わるものであり、関節可動域の自由度を70%向上させ、金属部品への衝突による損傷を回避します。

軽量: ハニカム構造の多孔度は調整可能で、密度はわずか 0.6 ~ 0.9 g/cm³ で、同じ体積のアルミニウム合金よりも 60% 軽量です。

放熱強化:多孔質構造により放熱面積が増加し、高熱伝導性フィラー(窒化ホウ素など)を使用することで、熱伝導効率が向上し、ジョイントモーターの動作温度が効果的に低下します。

エネルギーフィードバック: この材料は、圧縮-反発プロセス中に運動エネルギーを蓄積および放出できるため、ロボットの動作のエネルギー効率比が向上します。

3. エンジニアリングプラスチック:柔軟な機能統合の核

PEEK(ポリエーテルエーテルケトン)は、密度がわずか 1.3 g/cm³(マグネシウム合金の約半分)、引張強度が 100 MPa、耐熱性が 260°C まで、摩擦係数が 0.1 ~ 0.3(自己潤滑性)、生体適合性が優れているなど、優れた性能上の利点を備えています。

杭州典子大学は、3D プリントされた PEEK を使用してロボット関節ベアリングを製造し、金属ベアリングに比べて 50% の軽量化、耐摩耗性の 3 倍の向上、潤滑剤の必要性の排除を実現しました。

アプリケーションの拡張: Tesla の Optimus Gen2 では、PEEK が脊椎支持構造とギアのアルミニウム合金に取って代わり、ロボットの全体重量が 10 kg 軽減され、移動速度が 30% 向上しました。

| 応用分野 | 技術的優位性 | 代表 場合 | 達成された結果 |

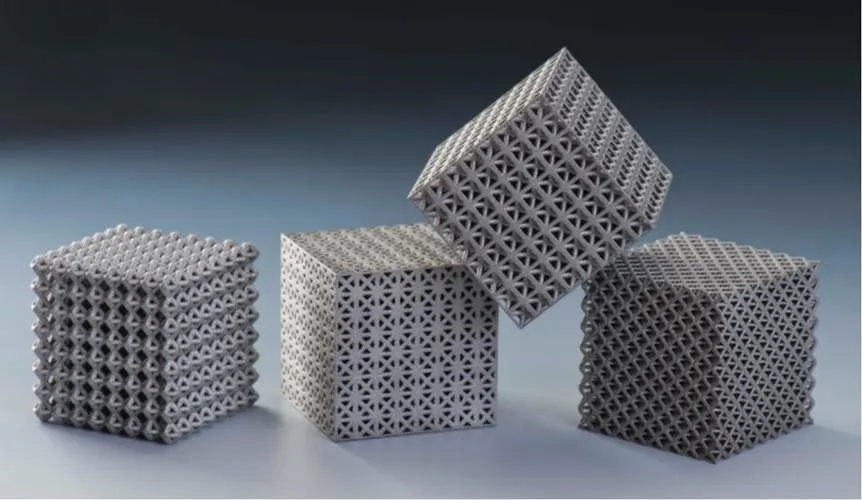

| 構造部品 | 一体的に形成された複雑な構造 | BLT-SLMプリントショルダーブラケット&胸骨 | 30%の軽量化、50%の組み立て工程の削減 |

| バイオニック組織 | マルチマテリアルフレキシブルプリント | 図02 ハニカムジョイント緩衝層 | 柔軟性の向上、寿命の延長 |

| センサー製造 | 精密微細構造統合 | BLT 6D力覚センサー「フォトンフィンガー」 | 世界最小(mmレベル)、40%のコスト削減 |

| 熱管理 | トポロジー最適化されたチャネル設計 | ヒューマノイドロボットのモーター冷却構造 | 15℃の温度低下、20%の耐久性向上 |

テクノロジーのエンパワーメント:プロトタイプ設計から量産まで

3D プリント技術は、ヒューマノイド ロボットの研究開発のあらゆる段階で重要な役割を果たします。

1. ラピッドプロトタイピングと反復

3Dプリントの型なしの特性により、設計と反復サイクルが最大 70%.

例えば、ヒューマノイドロボット「Jingchu」は、2025年2月以降4ヶ月間で4回の改良を完了し、サービス指向型と産業用モデルの両方に展開しました。関節構造の最適化はすべて、3Dプリントされたプロトタイプによって実現されました。

2. 複雑な構造物の製造

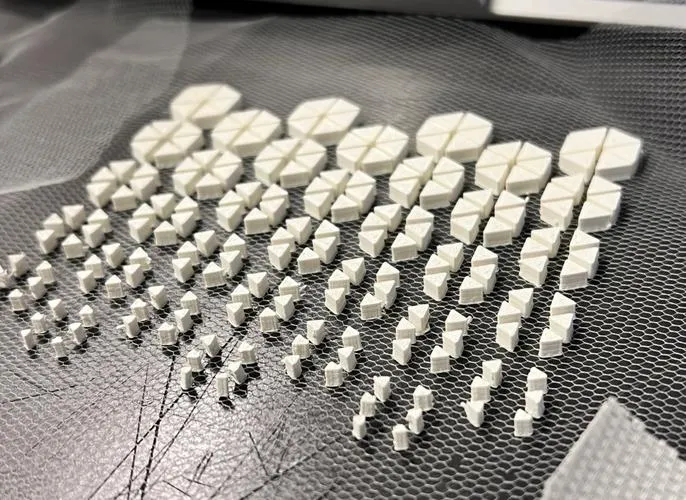

選択的レーザー溶融法 (SLM) およびその他の 3D 印刷技術により、内部の格子設計によるトポロジ的に最適化された構造が可能になり、重量が 30% 削減され、構造的完全性が維持され、統合された放熱チャネルが組み込まれてモーターの過熱が防止されます。

3. 機能統合とイノベーション

センサーフュージョン:

3D プリンティングにより、マイクロセンサーをロボット構造に直接統合することが可能になり、部品数と組み立ての複雑さを軽減するコンパクトで多機能なコンポーネントが実現します。

熱管理設計:

モーター周囲に印刷された格子設計の冷却チャネルにより、ピーク動作温度が最大 15°C 低下し、モーターの寿命が延び、エネルギー効率が向上します。

EPIC Powder Machineryによる粉体生産サポート

高性能 3D プリント材料の背後には、超微細で高純度の粉末があります。 エピックパウダー 機械は ジェットミリング それを可能にするシステムです。EPICの流動床ジェットミルは、積層造形に使用される超微細金属粉末(チタン合金、アルミニウム合金など)やエンジニアリングプラスチック(PEEK、PPS、PAなど)の製造に最適です。

高い真球度と狭い粒度分布は、粉末床溶融結合法(PBS)およびSLMプロセスに最適です。反応性金属およびポリマーには、セラミックまたは耐摩耗性ライニングを使用することで、汚染を最小限に抑えます。バッチ間の品質の一貫性は高く、航空宇宙産業およびロボット産業の厳格な基準を満たしています。

コスト削減と効率向上:産業化の推進

3Dプリンティングはコストを削減し、製造効率を向上させることで産業化を加速させています。

材料コストの削減:

チタン粉末の価格は600人民元/kgから300人民元/kgに下落しました。金属粉末は3Dプリントの総コストの約171億トン/3兆円を占めており、この価格低下は部品レベルのコスト効率を大幅に向上させます。

EPIC Powder Machinery を選ぶ理由

エピックパウダー 20年以上にわたる粉体エンジニアリングの専門知識を有し、世界中のハイエンド産業にサービスを提供しています。また、ヨーロッパを拠点とするコアテクノロジーと、コスト効率の高い現地生産体制を融合させています。社内に研究開発・生産拠点を構え、迅速なカスタマイズと納品が可能です。粉砕、分級、搬送、システム統合など、ターンキーソリューションも提供しています。

Powder を搭載し、EPIC が設計