多孔質炭素材料は、その独特な構造と多用途性から、大きな注目を集めています。エネルギー貯蔵、触媒、濾過、吸着などに活用できます。その潜在能力を最大限に引き出すには、安定した品質の超微細多孔質炭素粉末を製造することが不可欠です。 ジェットミリング ジェットミルは、粒子サイズをミクロンからサブミクロンスケールまで微細化する能力に優れています。材料の純度は維持されます。この記事では、多孔質炭素の性質を探り、超微粉砕が必要な理由を明らかにします。また、ジェットミルが多孔質炭素に特に適している理由も説明します。さらに、多孔質炭素の粉砕時に考慮すべき重要な要素を取り上げ、ジェットミルの利点と限界について考察します。

多孔質炭素とは何ですか?

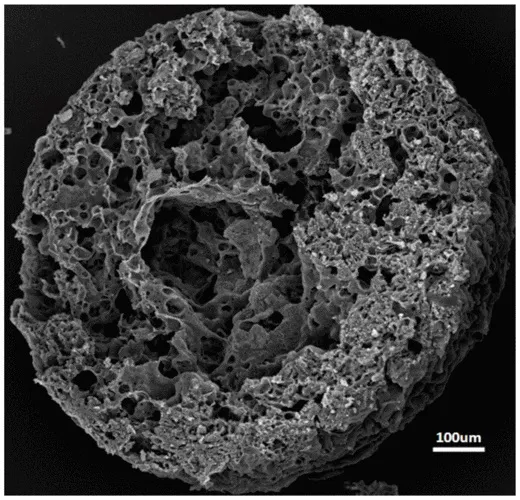

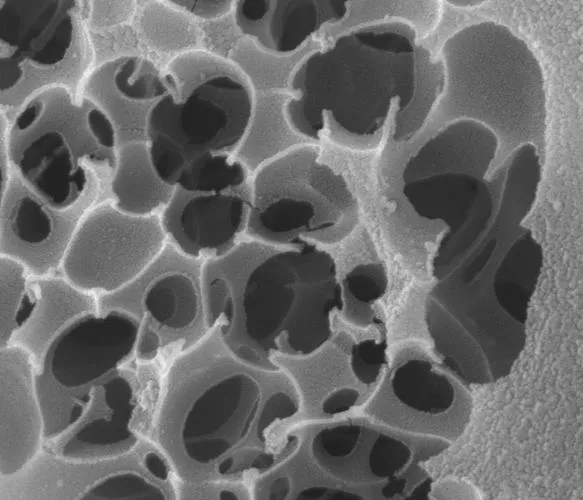

多孔質炭素は、マクロポア、メソポア、マイクロポアを含む、広範囲に発達した内部細孔ネットワークを特徴としています。この複雑な構造により、非常に大きな比表面積が得られ、独自の物理的・化学的特性が付与されます。その汎用性により、バッテリーやスーパーキャパシタなどのエネルギー貯蔵デバイスに広く応用されています。これらのデバイスでは、迅速なイオン拡散と効率的な電子輸送が不可欠です。さらに、多孔質炭素は化学的に不活性で高い表面積を有するため、触媒担体としても機能します。環境分野では、優れた吸着性能を活かし、浄化、吸着、ろ過などの用途に利用されています。さらに、軽量であることから、複合材料やろ過材にも適しています。多孔質構造により、機械的強度を大幅に損なうことなく密度を低減できます。

しかし、このような多孔質構造の存在は、この材料の粉砕を複雑化させます。これらの多孔質構造を維持しながら所望の粒子サイズを達成することは困難ですが、性能を維持するために不可欠です。

多孔質炭素を超微粉砕する必要があるのはなぜですか?

多孔質炭素粉末の超微粉砕は、相互に関連するいくつかの理由から必要です。第一に、内部の細孔構造を維持しながら粒子を微細化することで、アクセス可能な表面積を最大化できます。これにより、触媒活性、吸着容量、および電気化学特性が向上します。第二に、均一で微細な粒子サイズ分布を実現することで、複合マトリックスまたは電解質システムにおける分散性が向上し、機械的、電気的、または化学的挙動の一貫性が確保されます。さらに、粒子サイズを制御することで、細孔へのアクセス性と物質輸送特性を調整することができ、これはエネルギー貯蔵における高速充放電サイクルや精製システムにおける選択吸着などの用途に不可欠です。最後に、超微粉末を製造することで凝集が抑制され、バッチ間の均一性が向上します。これは、スケーラブルな工業生産に不可欠です。

これらの利点にもかかわらず、この材料は繊細な多孔質構造をしているため、粉砕が強すぎると崩壊したり損傷したりする可能性があります。そのため、優しくかつ効果的な粉砕方法が不可欠です。

多孔質炭素にジェットミリングが使用されるのはなぜですか?

ジェットミルは、多孔質炭素の超微粉砕に最適な方法として際立っています。これは主に、その独特な動作特性が多孔質炭素の脆い性質によく適合していることによるものです。そのメカニズムは、高速圧縮ガスを用いて粒子を加速し、流動環境内で粒子同士を衝突させることです。この粒子同士の相互作用により、粉砕部品との直接的な機械的接触が回避されます。これにより、細孔を損傷する可能性のある汚染物質や機械的応力が効果的に低減されます。

さらに、ジェットミルは圧縮ガスの断熱膨張による冷却効果により、比較的低温で動作します。この温度制御により、粉砕室は通常60℃以下に保たれ、酸化や熱劣化のリスクを軽減します。これは、熱に敏感な炭素材料にとって不可欠な考慮事項です。

この技術は、ガス圧、供給速度、分級速度(搭載されている場合)などのパラメータを調整することで、粒子サイズを精密に制御することを可能にします。この調整機能により、高度なアプリケーションのニーズに合わせて、粒度分布が狭い超微粉を安定して製造できます。さらに、密閉された閉ループシステム内で動作するため、大気中の水分や汚染物質への曝露が低減され、水蒸気を吸着しやすい多孔質炭素粉末の完全性が維持されます。

脆くて砕けやすい材料への適応性も、ジェットミルが優れている理由の一つです。穏やかな粒子衝突により細孔構造を維持しながら粒子径を縮小できるためです。さらに、ジェットミルは実験室規模のバッチから工業規模の量まで、スケーラビリティと連続運転能力に優れており、製造業者に柔軟性と高い効率性をもたらします。

多孔質炭素にジェットミルを使用する際の重要な考慮事項

最適な粉砕結果を達成し、材料の品質を維持するには、多孔質炭素のジェット粉砕中にいくつかの重要な要素を注意深く管理する必要があります。

まず、粉砕パラメータの最適化に注意を払う必要があります。ガス圧は粒子速度に直接影響します。一般的に、圧力が高いほど粒子は細かくなります。しかし、過剰な圧力は過剰粉砕や粒子の破砕につながり、細孔構造の完全性が損なわれる可能性があります。同様に、材料の供給量と粉砕の均一性を維持するためには、供給速度のバランスをとる必要があります。材料の供給量が多すぎると滞留時間が短くなり、粒子が粗く不均一になります。一方、供給量が少なすぎると、処理量が低下し、過剰粉砕のリスクがあります。ジェットミルに分級機が内蔵されている場合は、分級機のホイール速度を調整することで粒度分布を微調整できるため、粒度分布を正確に制御し、不要な微粉や粗粒の発生を回避できます。

第二に、細孔の完全性を維持することが不可欠です。多孔質炭素の三次元構造は繊細なため、オペレーターは細孔を崩壊させる可能性のある強い粉砕力や長時間の滞留時間を避ける必要があります。過度の機械的衝撃を抑え、適度な粉砕強度を維持することで、材料の内部構造を保護することができます。さらに、粉砕中の温度上昇を防ぐことで、表面化学の変化や細孔壁の劣化を防ぐことができます。

第三に、純度が極めて重要な用途では、汚染管理が不可欠です。製品と接触する機器部品には、金属汚染を防ぐため、耐摩耗性・不活性なライニング(セラミックコーティングや炭化ケイ素コーティングなど)を施す必要があります。バッチ間の徹底的な洗浄も、交差汚染のリスクを低減します。さらに、製品の品質を維持するために、使用する圧縮空気またはガスには、油分、水分、微粒子が含まれていないことが重要です。

4つ目に、多孔質炭素は吸湿性が高い傾向があるため、水分管理が重要な考慮事項となります。乾燥したオイルフリーの圧縮空気を使用し、密閉系で運転することで、粉砕中の水分吸収を最小限に抑えることができます。粉砕後は、管理された環境で適切に保管することで、製品の安定性をさらに確保できます。

第五に、粉砕効率と製品の安定性を維持するためには、特にノズルやライナーなどの摩耗部品の定期的な機器メンテナンスが不可欠です。定期的な粒度分析は、望ましい仕様を維持するためのプロセス調整のためのフィードバックを提供します。

最後に、安全対策を怠ってはなりません。微細な多孔質炭素粉末は粉塵爆発の危険性をはらんでいます。作業員と施設を保護するために、効果的な集塵、換気、および爆発緩和システムを設置する必要があります。

多孔質炭素のジェット粉砕の利点と欠点

ジェットミルは、機械的な接触がないためコンタミネーションが最小限に抑えられ、高純度の粉末を製造できるなど、大きな利点があります。発熱量が少ないため、多孔質炭素の物理的・化学的特性が維持されます。精密な粒度制御、連続運転能力、そして拡張性により、粒度分布が狭い超微粉末を安定的に製造できます。さらに、密閉系システムにより環境と製品の安全性が向上し、比較的シンプルな機械設計によりメンテナンスの複雑さが軽減されます。

一方、ジェットミルは、特に極めて微細な粒子を対象とする場合、一部の機械式ミルに比べてエネルギー消費量が多くなることがあります。高速ノズルと内部ライニングの摩耗により、定期的な交換費用が発生します。また、原料粒度制限があるため、効率的な粉砕を確保するために、粉砕やふるい分けなどの上流前処理が必要となる場合が多くあります。パラメータを慎重に制御しないと、過剰粉砕が発生し、結果として細孔構造が損傷する可能性があります。さらに、高品質のジェットミルシステムと関連する空気圧縮装置への設備投資は比較的高額です。

EPICの多孔質炭素粉砕用ジェットミルを使用した効果

エピックパウダー Machineryの先進的なジェットミルは、多孔質炭素の超微粉砕に特化した革新的な設計を採用しています。当社のシステムはパラメータの精密調整が可能で、ガス圧、供給速度、分級機の設定を最適化し、粉砕強度と細孔構造の保全を両立させることができます。摩耗部品には耐久性の高いセラミックコーティングと炭化ケイ素コーティングを採用し、製品の純度を維持しながら耐用年数を効果的に延長し、ダウンタイムを最小限に抑えます。ガス膨張による効率的な冷却により、粉砕温度を低く抑え、脆弱な多孔質構造と表面化学を保護します。

当社のジェットミルは、集塵システムを内蔵した閉ループ構成で稼働し、汚染物質の排出と環境への排出を大幅に削減します。これにより、低ミクロンからサブミクロンの範囲でD50値を達成し、狭く再現性の高い粒度分布を持つ超微細多孔質炭素粉末を安定的に生産できます。さらに、堅牢でありながらメンテナンスが容易な設計は、パイロットスケールから本格的な工業スケールまで、継続的かつスケーラブルな運用をサポートし、生産者は粉体性能を向上させながら、運用効率を最適化できます。

結論

多孔質炭素には、徹底的な粒子径の微細化と重要な細孔構造の維持を絶妙にバランスさせた、特殊な超微粉砕手法が必要です。ジェット粉砕は、流体エネルギー粉砕、精密な粒子径制御、低熱負荷、最小限の汚染、そしてスケーラブルな連続運転を組み合わせることで、これらのニーズを完璧に満たします。粉砕条件を注意深く最適化し、装置の健全性を維持するオペレーターは、汚染と水分管理を強化することで、高度な技術用途における超微多孔質炭素粉末の利点を最大限に引き出すことができます。

青島 EPICパウダーマシナリー株式会社は、これらの厳格な仕様に合わせて設計された業界をリードするジェットミリングソリューションを提供できることを誇りに思っています。深い技術的専門知識と信頼できるカスタマーサポートに支えられた当社の装置は、メーカーが一貫した品質と効率性を備えた優れた多孔質炭素製品を実現できるよう支援します。EPICの多孔質炭素向けジェットミリングソリューションに関する専門的なご相談やお問い合わせは、当社の専門チームまでご連絡ください。最先端技術と信頼できるサービスで、お客様の生産を卓越したものへと導きます。