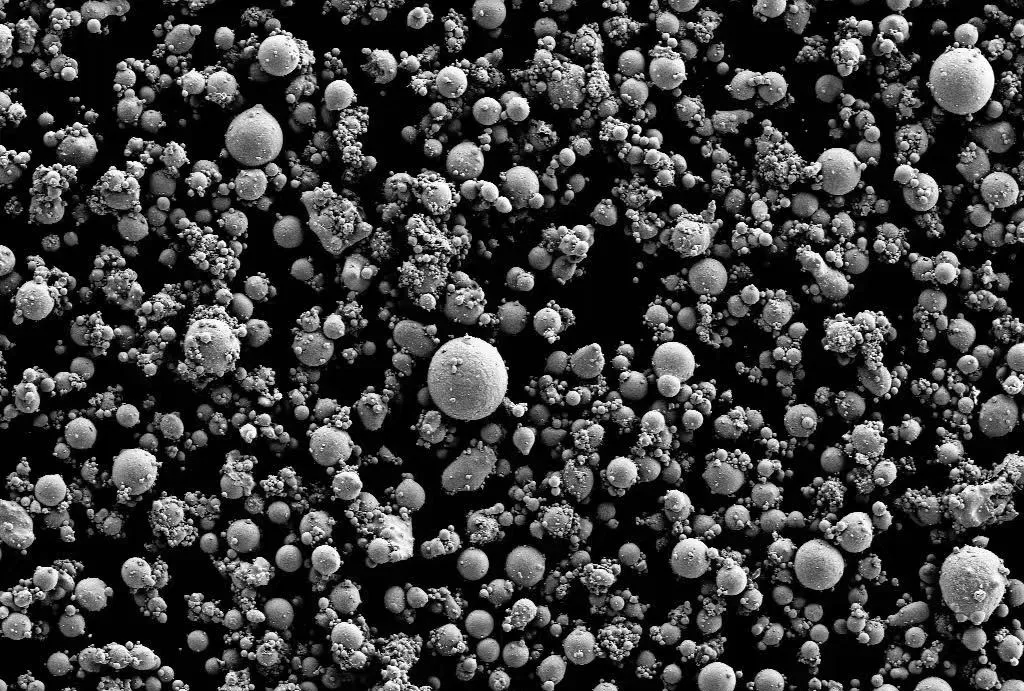

L'effetto delle polveri di diverse granulometrie sulla comprimibilità si riflette principalmente nei seguenti aspetti:

1. Disposizione delle particelle e riempimento dei pori

Le polveri con dimensioni delle particelle più piccole hanno una maggiore superficie specifica e più punti di contatto tra le particelle. È più probabile che riempiano i pori attraverso la riorganizzazione all'inizio della compressione, aumentando così la densità iniziale. Ad esempio, le polveri ultrafini (come il cemento di idrossiapatite carbonatata con una granulometria inferiore a 400 mesh) possono formare rapidamente una pila densa grazie alle loro particelle fini, il che riduce i tempi di polimerizzazione e aumenta la resistenza a compressione. Al contrario, le polveri con granulometrie più grandi (come la ganga a grana grossa) possono presentare spazi più ampi tra le particelle durante il processo di compressione. Questo processo si traduce in una maggiore comprimibilità all'aumentare delle dimensioni delle particelle, soprattutto ad alta pressione.

2. Deformazione plastica e resistenza alla compressione

Le polveri con particelle di dimensioni inferiori (come la polvere di ferro nanometrica o la polvere di Monel ultrafine) hanno maggiori probabilità di subire una deformazione plastica ad alta pressione, il che aumenta l'area di legame tra le particelle e quindi migliora la resistenza a compressione finale. Ad esempio, nei materiali porosi in lega di Monel, il limite di snervamento delle particelle di dimensioni inferiori a 75 μm è significativamente superiore a quello delle particelle più grossolane durante la compressione. Al contrario, le polveri con particelle di grandi dimensioni (come la sabbia corallina) possono presentare una maggiore capacità di deformazione complessiva. Ciò si verifica a causa dei forti effetti di incastro e autobloccaggio tra le particelle, ma la loro resistenza a compressione è relativamente inferiore.

3. Caratteristiche graduali del comportamento di compressione

Polveri a particelle piccole: il processo di compressione è caratterizzato principalmente dalla frantumazione delle particelle e dalla deformazione plastica. La curva di compressione mostra una forte tendenza ascendente e il modulo di compressione è elevato (ad esempio, la resistenza a compressione del cemento CHC ultrafine può raggiungere i 51 MPa). • Polveri a particelle grandi: la compressione iniziale è dominata dallo spostamento delle particelle e dal riempimento dei pori, che gradualmente passa alla deformazione elastica o fragile nella fase successiva. Sebbene il modulo di compressione sia inferiore, la deformazione a compressione è maggiore (ad esempio, la lega Monel con una dimensione delle particelle di 98-125 μm mostra una deformazione a compressione significativamente maggiore rispetto alle particelle più fini).

4. Influenza della distribuzione granulometrica e della classificazione delle particelle

Una combinazione ben bilanciata di polveri con diverse granulometrie (ad esempio, aggiungendo particelle fini a quelle grossolane) può ridurre la porosità e migliorare la comprimibilità attraverso una granulometria ottimizzata. Ad esempio, l'aggiunta di particelle fini alla polvere di ferro migliora la densità apparente. Analogamente, quando il contenuto di particelle fini nel materiale di riempimento della ganga raggiunge 15%, la porosità e il coefficiente di consolidamento si riducono significativamente, mentre il modulo di compressione migliora.

5. Differenze negli scenari applicativi

Compresse farmaceutiche: le polveri a particelle piccole (ad esempio, amido a particelle fini) tendono ad avere scarsa fluidità ma buona formabilità. È quindi necessario bilanciare la densità e la resistenza della compressa regolando la pressione di compressione. Le polveri a particelle grandi (ad esempio, aggregati grossolani) forniscono supporto compressivo al calcestruzzo attraverso una struttura scheletrica. Le particelle fini migliorano la densità riempiendo i vuoti.

Conclusione

In generale, le polveri a particelle piccole sono più efficaci nel migliorare la resistenza a compressione e la densità, ma possono aumentare la resistenza a compressione. Le polveri a particelle grandi possono raggiungere una maggiore deformazione a compressione attraverso una riorganizzazione strutturale in determinate condizioni (ad esempio, una granulometria ottimizzata). Nelle applicazioni pratiche, è importante selezionare un intervallo granulometrico appropriato in base alle proprietà del materiale (ad esempio, plasticità, fragilità) e ai requisiti di processo (ad esempio, intervallo di pressione).

Informazioni su Epic Powder Machinery

A Macchinari per polveri epicheSiamo specializzati nella fornitura di mulini a getto ad alte prestazioni che ottimizzano la lavorazione delle polveri per un'ampia gamma di settori. I nostri prodotti sono progettati per migliorare la qualità dei materiali, aumentare la produttività e fornire soluzioni affidabili ed efficienti per le vostre esigenze di movimentazione delle polveri. Che si tratti di polveri di piccole o grandi dimensioni, i nostri mulini a getto sono progettati per soddisfare le vostre esigenze specifiche.

Se stai cercando di migliorare le tue capacità di elaborazione della polvere e ottenere i migliori risultati in termini di comprimibilità e distribuzione delle dimensioni delle particelle, non esitare a Contattaci. Permettere Polvere epica Macchinari Diventa il tuo partner di fiducia in innovazione e qualità. Contattaci oggi stesso per una consulenza professionale e soluzioni personalizzate!