La produzione additiva tramite fusione a letto di polvere (PBF) è la tecnologia di stampa 3D in metallo in più rapida crescita e più utilizzata. Offre vantaggi quali elevata precisione di formatura, buone proprietà meccaniche, componenti complessi ed elevata efficienza di formatura. Le polveri metalliche comunemente utilizzate nella produzione additiva tramite fusione a letto di polvere includono leghe di titanio, leghe a base di nichel, leghe a base di ferro, leghe di cobalto-cromo, leghe di alluminio, leghe di rame e metalli refrattari come tungsteno, molibdeno, tantalio e niobio.

Come materia prima, la qualità delle polveri metalliche determina in larga misura la qualità del prodotto finale. La purezza, la morfologia e la distribuzione granulometrica della polvere sono fattori chiave che influenzano le prestazioni di formatura dei componenti.

Pulizia della polvere

La composizione chimica delle polveri metalliche per la stampa 3D è costituita da elementi metallici e impurità. Gli elementi metallici comuni includono Fe, Ti, Ni, Al, Cu, Co, Cr e metalli preziosi come Ag e Au. Le impurità sono costituite principalmente da composti metallici o componenti non metallici, come Si, Mn, C, S, P, O e altri presenti nel ferro ridotto. Inclusioni meccaniche, come SiO₂, Al₂O₂, silicati, carburi metallici insolubili e altre sostanze insolubili in ambiente acido, possono essere introdotte durante il processo di produzione delle materie prime e delle polveri. Ossigeno, vapore acqueo e altri gas possono anche essere adsorbiti sulla superficie della polvere.

Quando il laser o il fascio di elettroni scansiona la polvere, le impurità possono reagire con il metallo di base, alterandone le proprietà e compromettendo la qualità dei pezzi stampati in 3D. Inoltre, le inclusioni causano una fusione non uniforme della polvere, con conseguenti difetti interni nel pezzo finale. Le inclusioni meccaniche, in particolare, riducono significativamente la tenacità dei pezzi, in particolare la loro resilienza. Anche la distribuzione e la forma delle inclusioni non metalliche hanno effetti variabili sui pezzi stampati.

In caso di elevato contenuto di ossigeno, l'ossidazione del metallo base ad alte temperature forma una pellicola di ossido densa che compromette le prestazioni e può portare alla sferoidizzazione, riducendo sia la densità che la qualità di formatura dei componenti. Elementi come carbonio, fosforo, zolfo, ossigeno e azoto presenti nell'acciaio sono particolarmente dannosi per la tenacità. Pertanto, i livelli di impurità e le inclusioni nella polvere devono essere rigorosamente controllati per soddisfare i requisiti del processo di produzione additiva e le prestazioni dei componenti finali.

Morfologia della polvere

IL morfologia della polvere influisce direttamente sulla sua densità apparente e sulla sua fluidità, che a loro volta influenzano il processo di alimentazione della polvere e le prestazioni finali del pezzo.

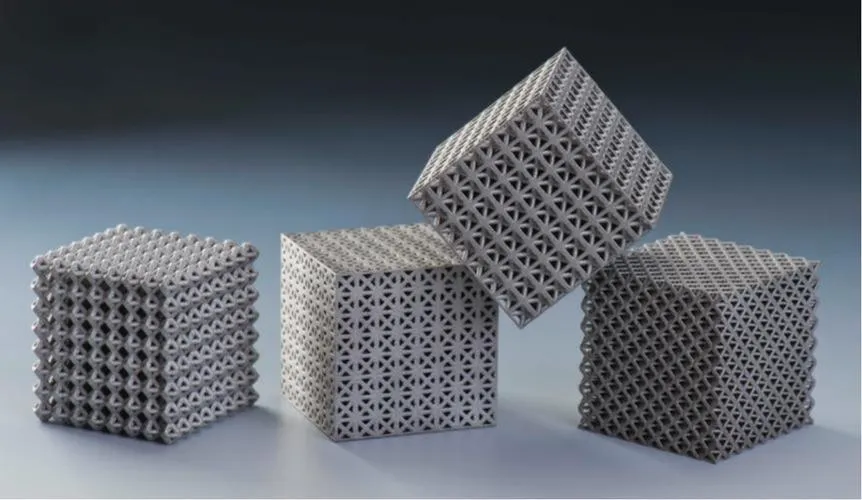

Nella produzione additiva con fusione a letto di polvere, il meccanismo di distribuzione della polvere garantisce che le particelle siano distribuite uniformemente nell'area di formatura. Una buona fluidità è essenziale per ottenere un letto di polvere uniforme e piatto. Le polveri sferiche e quasi sferiche offrono buona fluidità, elevata densità apparente e una struttura uniforme, rendendole le materie prime preferite per la produzione additiva con fusione a letto di polvere.

Tuttavia, la presenza di polveri cave o satelliti in polveri sferiche e quasi sferiche compromette le prestazioni finali del componente. Le polveri cave sono più comuni nelle polveri con dimensioni delle particelle superiori a 70 µm, causando difetti come pori difficili da eliminare nel componente stampato. Le polveri satellite riducono la fluidità e impediscono l'accumulo uniforme di polvere. Questo processo si verifica durante la distribuzione di strati continui di polvere, causando difetti nel componente. Pertanto, le polveri metalliche per la produzione additiva mediante fusione a letto di polvere dovrebbero ridurre al minimo la percentuale di polveri cave e satelliti.

Distribuzione granulometrica delle particelle di polvere

La distribuzione granulometrica delle particelle di polvere caratterizza la composizione e la variazione delle particelle di diverse dimensioni nel sistema di polveri. È un parametro importante per descrivere le caratteristiche delle particelle di polvere. La dimensione delle particelle influenza direttamente la qualità di stesura della polvere, la velocità di formatura, la precisione e l'uniformità organizzativa durante il processo di produzione additiva. Processi diversi richiedono diverse dimensioni delle particelle di polvere. La tecnologia di fusione selettiva laser (SLM) utilizza polveri con granulometrie comprese tra 15 e 45 µm, mentre la tecnologia di fusione selettiva a fascio di elettroni (SEBM) utilizza polveri con granulometrie comprese tra 45 e 106 µm.

Da una prospettiva termodinamica e cinetica, le particelle di polvere più piccole presentano aree superficiali maggiori, aumentando la forza motrice della sinterizzazione. Le particelle piccole favoriscono la formazione del pezzo. Tuttavia, polveri eccessivamente fini riducono la fluidità, la densità, la conduttività elettrica e causano sferoidizzazione durante la stampa. Le polveri grossolane riducono l'attività di sinterizzazione, ostacolano l'uniformità di distribuzione della polvere e riducono la precisione di stampaggio. Pertanto, bilanciare polveri grossolane e fini è essenziale per migliorare la densità apparente e la fluidità, a vantaggio della produzione additiva con fusione a letto di polvere.

La ricerca suggerisce che una distribuzione granulometrica più ampia migliora la densità del letto di polvere durante la distribuzione. Le particelle più piccole riempiono gli spazi vuoti tra quelle più grandi, aumentando la densità.

Coesione della polvere

Nella fusione laser a letto di polvere, strati di polvere metallica vengono distribuiti e fusi da un laser. La coesione della polvere influenza l'uniformità di distribuzione e la qualità della formatura. La coesione, insieme alla dimensione e alla morfologia delle particelle, è un fattore chiave. Nell'industria farmaceutica e alimentare, l'effetto della coesione della polvere sulla fluidità è stato ampiamente studiato. La coesione è influenzata da fattori come il carico meccanico, le forze di interazione delle particelle e le forze capillari derivanti dall'umidità adsorbita. Questi fattori influenzano la fluidità, che a sua volta influenza la distribuzione.

Le variazioni di dimensione delle particelle, morfologia e proprietà superficiali influenzano la qualità di distribuzione e formatura. Una distribuzione dimensionale ragionevole, una maggiore sfericità e una coesione ridotta migliorano la densità apparente e la qualità di distribuzione. Ciò riduce la presenza di pori e difetti non fusi, migliorando la densità e la qualità del pezzo finale.

Stato attuale dell'industria delle polveri metalliche per la produzione additiva

La Cina ha compiuto progressi significativi nella ricerca e sviluppo e nell'industrializzazione delle polveri metalliche per la fusione a letto di polvere. Tuttavia, è in ritardo rispetto alle nazioni straniere. Le tecnologie e le attrezzature chiave sono principalmente controllate da paesi come Germania, Stati Uniti e Regno Unito. Aziende come Carpenter e GE (Stati Uniti), LPW, Sandvik e GKN (Regno Unito) e Höganäs (Svezia) detengono oltre 601.000 brevetti per polveri di leghe di titanio per la produzione additiva. Alcuni paesi limitano l'esportazione di polveri metalliche sferiche, come le leghe di titanio, aumentando i costi delle materie prime e prolungando i cicli di fornitura. Ciò ostacola lo sviluppo delle industrie cinesi di fusione a letto di polvere e produzione additiva di metalli.

Per affrontare questo problema, la Cina dovrebbe sviluppare sistemi di leghe metalliche (come le leghe di titanio) con proprietà intellettuale indipendente. Risolvere le sfide chiave nella produzione di polveri sferiche di alta qualità ridurrà i costi, aumenterà la produzione e porterà benefici a settori come quello aerospaziale e biomedico.

Macchinari per polveri epiche

Macchinari per polveri epiche è un fornitore leader di apparecchiature avanzate per la lavorazione delle polveri per la produzione additiva e altri settori. Con un focus su innovazione e qualità, offriamo soluzioni all'avanguardia per ottimizzare le proprietà delle polveri, migliorare le prestazioni dei processi di stampa 3D in metallo e soddisfare le esigenze specifiche dei nostri clienti. Che si tratti di produrre polveri metalliche per la produzione additiva o di perfezionare le caratteristiche delle polveri per altre applicazioni, Polvere epica si impegna a fornire attrezzature affidabili e ad alte prestazioni che favoriscano il successo nei settori basati sulle polveri.