La micropolvere di silice, in quanto importante materiale minerale non metallico, è ampiamente utilizzata in vari campi, come laminati rivestiti in rame (CCL), composti per stampaggio epossidici (EMC), materiali isolanti elettrici, gomma, plastica e rivestimenti, grazie alle sue proprietà fisiche e chimiche uniche.

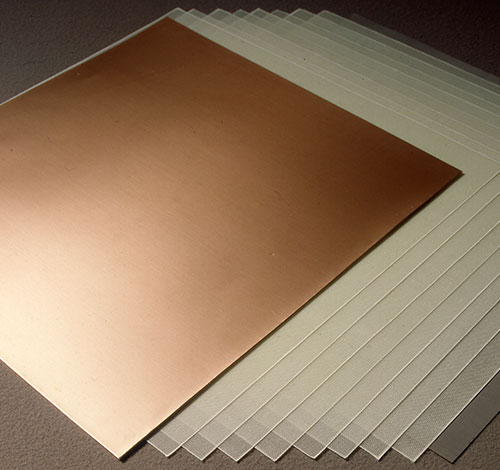

Laminati rivestiti in rame (CCL)

Essendo il componente principale dei circuiti stampati (PCB), i CCL richiedono proprietà come elevata temperatura di transizione vetrosa (Tg), elevato modulo, basso coefficiente di dilatazione termica (CTE), bassa costante dielettrica (Dk) e basso fattore di dissipazione (Df) per migliorare l'affidabilità dell'interconnessione e dell'installazione dei circuiti elettronici. I riempitivi sono il fattore chiave per il raggiungimento di questi parametri prestazionali nei CCL. I riempitivi inorganici più comuni includono micropolvere di silice, talco, idrossido di alluminio e idrossido di magnesio. Tra questi, la micropolvere di silice si distingue per l'elevata stabilità termica, il basso CTE e il basso Dk.

I requisiti del settore CCL per la micropolvere di silice si concentrano principalmente su granulometria, morfologia e trattamento superficiale. La granulometria deve bilanciare disperdibilità e lavorabilità; teoricamente, particelle più piccole offrono migliori effetti di riempimento, ma dimensioni eccessivamente piccole possono portare ad agglomerazione, scarsa dispersione e maggiore difficoltà nei processi di miscelazione e rivestimento con resina. In termini di morfologia, la micropolvere di silice sferica è preferita per la sua maggiore densità di impaccamento, il CTE inferiore e la migliore resistenza all'usura. Il trattamento superficiale non solo migliora la dispersione, ma migliora anche la compatibilità tra la micropolvere di silice e il sistema di resina.

Attualmente, permangono delle sfide per la micropolvere di silice ad alta purezza utilizzata nei CCL, tra cui la dipendenza dalle importazioni per i prodotti di fascia alta, il costo relativamente elevato di alcuni gradi e la necessità di un'ulteriore ottimizzazione dei processi produttivi. Le direzioni di sviluppo future si concentreranno sulla localizzazione dei prodotti di fascia alta, sulla sostituzione delle importazioni e sul soddisfacimento delle esigenze specifiche dei CCL ad alta frequenza e alta velocità.

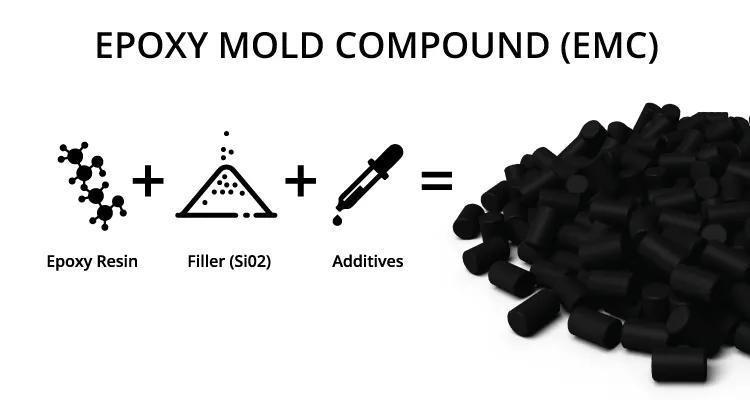

Composti per stampaggio epossidico (EMC)

Essendo un materiale critico per il confezionamento di semiconduttori, i requisiti EMC per i riempitivi si concentrano principalmente sulla riduzione del CTE, sull'aumento della conduttività termica e sulla riduzione del Dk. Grazie alle sue eccellenti proprietà fisiche e chimiche, la micropolvere di silice è un riempitivo chiave negli EMC, costituendo in genere da 60% a 90% del composto in peso.

L'uso di micropolveri di silice come riempitivo nei materiali EMC offre vantaggi significativi. La sua elevata purezza e la bassa radioattività riducono efficacemente il CTE e il ritiro del composto polimerizzato durante la polimerizzazione, migliorando al contempo la resistenza meccanica e le proprietà isolanti. Inoltre, rispetto alla polvere di silice angolare, la micropolvere di silice sferica offre una maggiore densità di riempimento. Quando la distribuzione granulometrica è compresa tra 0,1 e 30 μm, la densità di riempimento può superare 921 TP3T, riducendo potenzialmente l'utilizzo di resina epossidica fino a 501 TP3T. La struttura sferica offre inoltre un'eccellente fluidità, che non solo riduce difetti come sbavature nello stampo e vuoti d'aria, ma prolunga anche la durata dello stampo.

Attualmente, anche l'applicazione della micropolvere di silice nelle EMC presenta delle sfide. La tecnologia di produzione per prodotti di fascia alta prevede barriere elevate, in particolare il complesso processo per la silice sferica, con conseguenti costi più elevati. In futuro, con la tendenza del packaging elettronico verso prestazioni più elevate e miniaturizzazione, i requisiti di distribuzione granulometrica, purezza e sfericità della micropolvere di silice diventeranno ancora più rigorosi.

Gomma

La micropolvere di silice funge da riempitivo funzionale nell'industria della gomma, offrendo significativi vantaggi applicativi e ampie prospettive di sviluppo. Le principali richieste di riempitivi nei prodotti in gomma si concentrano sul miglioramento delle proprietà fisico-meccaniche, della resistenza all'usura, della resistenza al calore e delle prestazioni anti-invecchiamento. Grazie alle sue piccole dimensioni delle particelle, all'ampia superficie specifica, alla buona resistenza al calore e all'usura, la micropolvere di silice può migliorare significativamente la resistenza alla trazione, il modulo elastico e la resistenza allo strappo dei compositi in gomma. Inoltre, la sua elevata purezza e la buona disperdibilità le consentono di formare uno strato di riempitivo uniforme all'interno della matrice di gomma, migliorando ulteriormente la resistenza all'abrasione e all'invecchiamento.

Tuttavia, poiché la superficie della micropolvere di silice contiene un gran numero di gruppi silanoli acidi, la compatibilità con la matrice di gomma può essere scarsa, con un potenziale impatto sulle prestazioni complessive del composito. Attualmente, i ricercatori affrontano questo problema principalmente attraverso tecniche di modifica della superficie, utilizzando comunemente agenti di accoppiamento silanici e titanici. Questi modificatori possono reagire con i gruppi ossidrilici sulla superficie della silice, riducendone l'energia superficiale e migliorando così la compatibilità e la dispersione all'interno della matrice di gomma.

Guardando al futuro, con la crescente domanda di materiali in gomma ad alte prestazioni, lo sviluppo di micropolveri di silice ultra-fini e ad elevata purezza e di nuovi modificatori specializzati saranno tendenze importanti. Allo stesso tempo, la ricerca approfondita sui meccanismi di modifica e su come sfruttare al meglio gli effetti sinergici dei modificatori sarà un obiettivo fondamentale nel campo della modifica superficiale della silice.

Altre applicazioni

Essendo un materiale inorganico non metallico ad alte prestazioni, la micropolvere di silice è ampiamente utilizzata anche in rivestimenti, materiali isolanti elettrici e adesivi. Nel settore dei rivestimenti, migliora significativamente la resistenza alla corrosione, la resistenza all'abrasione, le proprietà isolanti e la resistenza alle alte temperature. Regolando la distribuzione granulometrica, è possibile ottimizzare la densità del film e sostituire parzialmente il biossido di titanio, mantenendo il potere coprente e migliorando la resistenza al calore. Nei materiali isolanti elettrici, grazie alla sua elevata resistenza all'isolamento e alle alte temperature, la micropolvere di silice è ampiamente utilizzata in isolanti e accessori per cavi per apparecchiature elettriche, prevenendo efficacemente le perdite di corrente e garantendo un funzionamento sicuro. Inoltre, la sua applicazione in adesivi e sigillanti è in crescita. Migliorando la forza di adesione con le resine e riducendo la temperatura esotermica di picco durante la polimerizzazione, la micropolvere di silice migliora efficacemente le proprietà meccaniche e la resistenza all'invecchiamento degli adesivi.

Polvere epica

A Polvere epicaSiamo specializzati nella produzione avanzata di micropolveri di silice sferica ad alta purezza, essenziali per queste applicazioni complesse. Il nostro processo produttivo all'avanguardia sfrutta mulini a getto a letto fluido all'avanguardia, integrati con classificatori ad aria ad alta precisione. Questo sofisticato sistema è fondamentale per ottenere le qualità di prodotto superiori richieste dal settore.

Controllo di precisione delle dimensioni delle particelle: I nostri mulini a getto forniscono l'intensa energia meccanica necessaria per una frantumazione efficiente, mentre i nostri classificatori garantiscono una distribuzione granulometrica (PSD) eccezionalmente stretta e rigorosamente controllata. Questo è fondamentale per ottimizzare proprietà come la fluidità negli EMC, la dispersione nei rivestimenti e il rinforzo nella gomma.

Lavorazione ad alta purezza e senza contaminazione: Il meccanismo di macinazione dei nostri mulini a getto, basato sull'impatto tra particelle all'interno di un flusso d'aria ad alta pressione, riduce al minimo la contaminazione da parti soggette a usura. Questo è fondamentale per produrre la micropolvere di silice ad alta purezza necessaria per applicazioni elettroniche come CCL ed EMC.

Soluzioni su misura: Sappiamo che applicazioni diverse hanno requisiti unici. La nostra competenza tecnica ci consente di personalizzare i parametri di macinazione e classificazione per produrre micropolveri di silice con PSD, morfologie e caratteristiche superficiali specifiche, supportando i nostri clienti nel loro percorso di innovazione dei materiali.

Padroneggiando la sinergia tra fresatura a getto e classificazione dell'aria, Polvere epica fornisce micropolveri di silice uniformi e ad alte prestazioni che soddisfano i rigorosi standard delle industrie moderne, consentendo ai nostri clienti di sviluppare materiali di nuova generazione.