La tecnologia di stampa 3D (nota anche come produzione additiva) è un metodo di produzione innovativo. Costruisce entità tridimensionali sovrapponendo i materiali di stampa 3D strato per strato. Si basa su file di modelli digitali. Dopo aver "tagliato" l'oggetto in strati sottili, utilizza materiali come polvere metallica, resina, plastica o ceramica per accumularli e formarli strato per strato attraverso processi come la modellazione a deposizione fusa (FDM), la fotopolimerizzazione (SLA/DLP) e la sinterizzazione laser selettiva (SLS). Strutture complesse possono essere generate direttamente senza stampi o lavorazioni meccaniche tradizionali.

In quanto tecnologia all'avanguardia nel campo della robotica, i robot umanoidi presentano requisiti estremamente elevati in termini di precisione, leggerezza e funzionalità dei loro componenti principali. I processi di produzione tradizionali spesso si scontrano con problemi quali costi elevati e tempi di ciclo lunghi quando si trattano strutture complesse. La tecnologia di stampa 3D, grazie alla sua flessibilità ed efficienza, consente di realizzare rapidamente strutture di giunti complesse, componenti leggeri e alloggiamenti per sensori ad alta precisione. Migliora significativamente le prestazioni e l'affidabilità dei robot umanoidi, offrendo nuove possibilità per la produzione di robot.

Leggerezza e alte prestazioni: la svolta fondamentale dei materiali per la stampa 3D

L'efficienza di movimento, il controllo del consumo energetico e la stabilità dinamica dei robot umanoidi dipendono in larga misura dalla leggerezza e dall'integrazione funzionale dei materiali. I processi di produzione tradizionali (come la lavorazione CNC e lo stampaggio a iniezione) presentano colli di bottiglia nella complessa integrazione strutturale e nella progettazione volta alla riduzione del peso. La tecnologia di stampa 3D offre una soluzione sistematica attraverso l'innovazione dei materiali e della progettazione strutturale.

1. Polvere di metallo: la pietra angolare dello scheletro leggero

Le leghe di titanio (Ti6Al4V) e di alluminio (AlSi10Mg) sono diventate la prima scelta per le strutture portanti dei robot (come lo sterno e i connettori articolari). Presentano un'elevata resistenza specifica, un'eccellente resistenza alla corrosione e una buona biocompatibilità. La densità della lega di titanio (4,5 g/cm³) è solo 57% di quella dell'acciaio, ma la resistenza è comparabile. La lega di alluminio (2,7 g/cm³) riduce ulteriormente il peso mantenendo una buona conduttività termica.

Il prezzo della polvere di titanio nazionale è sceso da 600 yuan/kg nel 2024 a meno di 300 yuan/kg nel 2025, con un calo di 501 TP3T. Questa svolta è dovuta agli aggiornamenti intelligenti dei processi produttivi (come la tecnologia di recupero dell'argon per migliorare la resa della polvere) e alla produzione su larga scala di aziende come Willari. Prendendo ad esempio la Tesla Optimus Gen2, la sua struttura di supporto per il ginocchio utilizza una lega di titanio stampata in 3D, che riduce il peso di 421 TP3T e migliora la resistenza agli urti.

2. Materiali compositi speciali: innovatori di prestazioni dinamiche

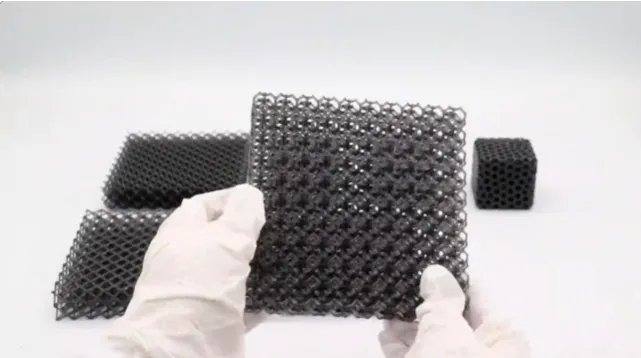

I materiali per la stampa 3D presentano le seguenti caratteristiche: il materiale composito multistrato a nido d'ape (a base di elastomero TPU) sviluppato da Boli Technology imita il meccanismo di ammortizzamento dei tessuti biologici. La sua struttura porosa a nido d'ape può assorbire l'energia d'impatto, resistere a oltre 1 milione di piegature, avere una resistenza allo strappo di 45 MPa e un tasso di recupero elastico di >98%. Questo materiale viene utilizzato negli strati ammortizzanti di gomiti e ginocchia per sostituire i tradizionali limitatori metallici, aumentare la libertà di movimento articolare di 70% ed evitare danni da collisione alle parti metalliche.

Leggero: la porosità della struttura a nido d'ape è regolabile e la densità è di soli 0,6-0,9 g/cm³, ovvero 60% più leggera rispetto allo stesso volume di lega di alluminio.

Miglioramento della dissipazione del calore: la struttura porosa aumenta la superficie di dissipazione del calore e, con riempitivi ad alta conduttività termica (come il nitruro di boro), l'efficienza della conduttività termica aumenta del 40%, riducendo efficacemente la temperatura di esercizio del motore congiunto.

Feedback energetico: il materiale può immagazzinare e rilasciare energia cinetica durante il processo di compressione-rimbalzo, migliorando il rapporto di efficienza energetica del movimento del robot.

3. Materie plastiche ingegneristiche: il cuore dell'integrazione funzionale flessibile

Il PEEK (polietereterchetone) offre eccezionali vantaggi in termini di prestazioni: una densità di soli 1,3 g/cm³ (circa la metà di quella della lega di magnesio), una resistenza alla trazione di 100 MPa, una resistenza alla temperatura fino a 260 °C, un coefficiente di attrito di 0,1-0,3 (autolubrificante) e un'eccellente biocompatibilità.

L'Università Dianzi di Hangzhou utilizza il PEEK stampato in 3D per produrre cuscinetti per giunti robotici, ottenendo una riduzione del peso di 50% rispetto ai cuscinetti in metallo, una resistenza all'usura triplicata e l'eliminazione della necessità di lubrificazione.

Espansione delle applicazioni: nell'Optimus Gen2 di Tesla, il PEEK sostituisce la lega di alluminio nella struttura di supporto della colonna vertebrale e negli ingranaggi, riducendo il peso complessivo del robot di 10 kg e migliorando la velocità di movimento di 30%.

| Campo di applicazione | Vantaggio tecnico | Rappresentante Caso | Risultati ottenuti |

| Componenti strutturali | Struttura complessa formata integralmente | Supporto per spalla e sterno stampato BLT-SLM | Riduzione del peso del 30%, riduzione dei passaggi di assemblaggio del 50% |

| Tessuti bionici | Stampa flessibile multimateriale | Figura 02 strato tampone del giunto a nido d'ape | Maggiore flessibilità, durata prolungata |

| Produzione di sensori | Integrazione di microstrutture di precisione | Sensore di forza BLT 6D “Photon Finger” | Il più piccolo al mondo (a livello di mm), riduzione dei costi 40% |

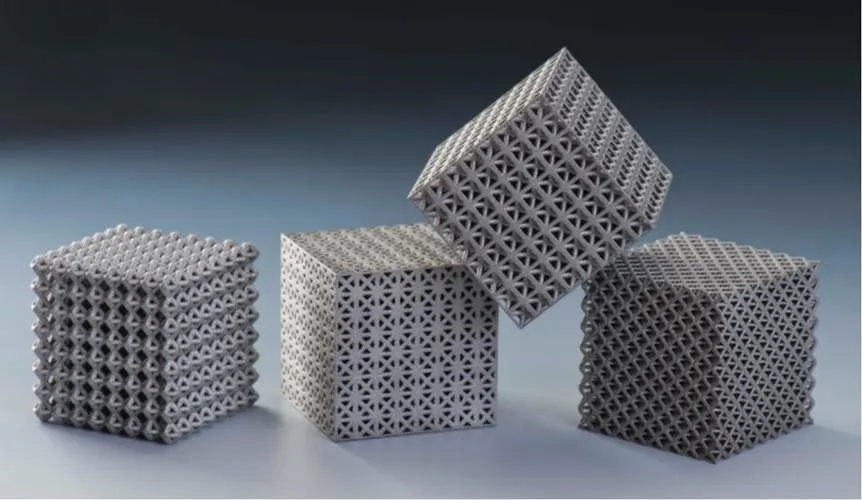

| Gestione termica | Progettazione del canale ottimizzata per la topologia | Struttura di raffreddamento del motore del robot umanoide | Calo della temperatura di 15°C, miglioramento della resistenza 20% |

Empowerment tecnologico: dalla progettazione del prototipo alla produzione di massa

La tecnologia di stampa 3D svolge un ruolo fondamentale in ogni fase della ricerca e sviluppo dei robot umanoidi:

1. Prototipazione rapida e iterazione

La natura senza stampi della stampa 3D riduce il ciclo di progettazione e iterazione fino al 70%.

Ad esempio, il robot umanoide "Jingchu" ha completato quattro iterazioni in quattro mesi dopo febbraio 2025, diversificandosi sia in modelli orientati al servizio che a quelli per uso industriale. Ogni ottimizzazione strutturale delle sue articolazioni è stata resa possibile grazie a prototipi stampati in 3D.

2. Produzione di strutture complesse

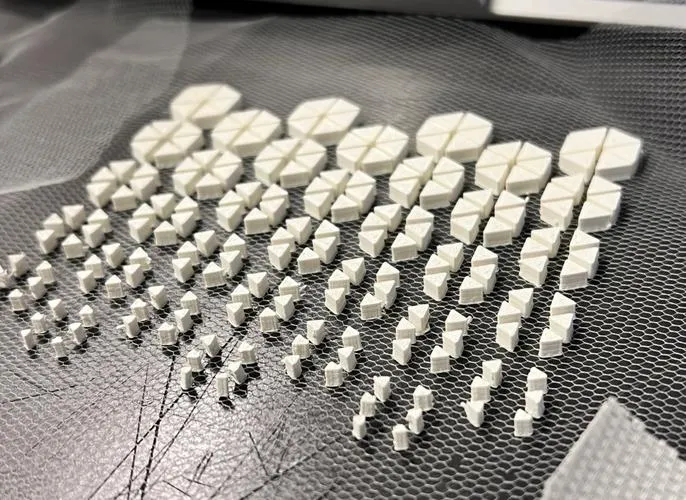

La fusione laser selettiva (SLM) e altre tecniche di stampa 3D consentono di realizzare strutture topologicamente ottimizzate con design reticolari interni che riducono il peso di 30%, mantengono l'integrità strutturale e incorporano canali di dissipazione del calore integrati per evitare il surriscaldamento del motore.

3. Integrazione funzionale e innovazione

Fusione dei sensori:

La stampa 3D facilita l'integrazione di microsensori direttamente nelle strutture robotiche, consentendo di realizzare componenti compatti e multifunzionali che riducono il numero di componenti e la complessità di assemblaggio.

Progettazione della gestione termica:

I canali di raffreddamento a reticolo stampati attorno ai motori riducono le temperature di picco di esercizio fino a 15 °C, prolungando la durata del motore e migliorando l'efficienza energetica.

Supporto alla produzione di polvere da parte di EPIC Powder Machinery

Dietro i materiali di stampa 3D ad alte prestazioni si nasconde una polvere ultrafine e ad alta purezza. Polvere EPICA I macchinari forniscono il fresatura a getto sistemi che lo rendono possibile. I mulini a getto a letto fluido di EPIC sono ideali per la produzione di polveri metalliche ultrafini (ad esempio, leghe di titanio, leghe di alluminio) e materie plastiche ingegneristiche (ad esempio, PEEK, PPS, PA) utilizzate nella produzione additiva.

Elevata sfericità e distribuzione ristretta delle particelle, ideali per processi di fusione a letto di polvere e SLM. Contaminazione minima, grazie all'utilizzo di rivestimenti ceramici o antiusura per metalli e polimeri reattivi. Qualità costante da lotto a lotto, conforme ai rigorosi standard dei settori aerospaziale e robotico.

Riduzione dei costi e miglioramento dell'efficienza: promuovere l'industrializzazione

La stampa 3D sta accelerando l'industrializzazione riducendo i costi e migliorando l'efficienza produttiva:

Riduzione dei costi dei materiali:

Il prezzo della polvere di titanio è sceso da 600 RMB/kg a 300 RMB/kg. Considerando che le polveri metalliche rappresentano circa 171 TP3T del costo totale della stampa 3D, questo calo migliora significativamente l'efficienza dei costi a livello di componente.

Perché scegliere EPIC Powder Machinery?

Polvere epica vanta oltre 20 anni di esperienza nell'ingegneria delle polveri, al servizio di settori di punta in tutto il mondo. Disponiamo inoltre di tecnologia di base europea, combinata con una produzione localizzata a costi contenuti. Disponiamo di impianti di R&S e produzione interni, che consentono una rapida personalizzazione e consegna. Offriamo soluzioni chiavi in mano, tra cui macinazione, classificazione, trasporto e integrazione di sistemi.

Alimentato da Powder, progettato da EPIC