Introduzione

Le ceramiche dentali svolgono un ruolo fondamentale nell'odontoiatria restaurativa moderna. Offrono un'ampia gamma di materiali con un elevato valore estetico, durevolezza e vantaggi funzionali. Tra questi materiali figurano la porcellana feldspatica, il disilicato di litio e la zirconia. Ognuno di essi presenta requisiti specifici in termini di distribuzione granulometrica (PSD) e uniformità di produzione. La precisione di questi materiali influenza direttamente le prestazioni complessive dei restauri dentali.

Per i produttori di ceramiche dentali, la capacità di produrre costantemente polveri con caratteristiche finemente controllate è un fattore critico. È qui che entrano in gioco tecnologie di fresatura avanzate, come i mulini a getto d'aria. Polvere EPICA Machinery è specializzata nella fornitura di aria all'avanguardia fresatura a getto sistemi che garantiscono il rispetto degli elevati standard di produzione della ceramica dentale con eccezionale coerenza, contaminazione minima ed elevata efficienza di lavorazione.

Questo articolo esplora il processo di frantumazione e classificazione nella produzione di ceramica dentale. Si concentra sul ruolo dei mulini a getto d'aria e su come questi supportino i produttori nella produzione di materiali di qualità superiore. Include inoltre approfondimenti di settore e sviluppi futuri per le tecnologie di lavorazione delle polveri.

1. Comprendere la ceramica dentale e le sue applicazioni

Le ceramiche dentali sono materiali utilizzati nella realizzazione di restauri dentali, come corone, ponti, faccette e protesi dentarie. Sono apprezzate per la loro eccellente estetica e biocompatibilità. I tipi più comuni di ceramiche dentali includono:

Porcellana feldspatica: nota per la sua elevata traslucenza e l'aspetto naturale, ideale per corone e faccette.

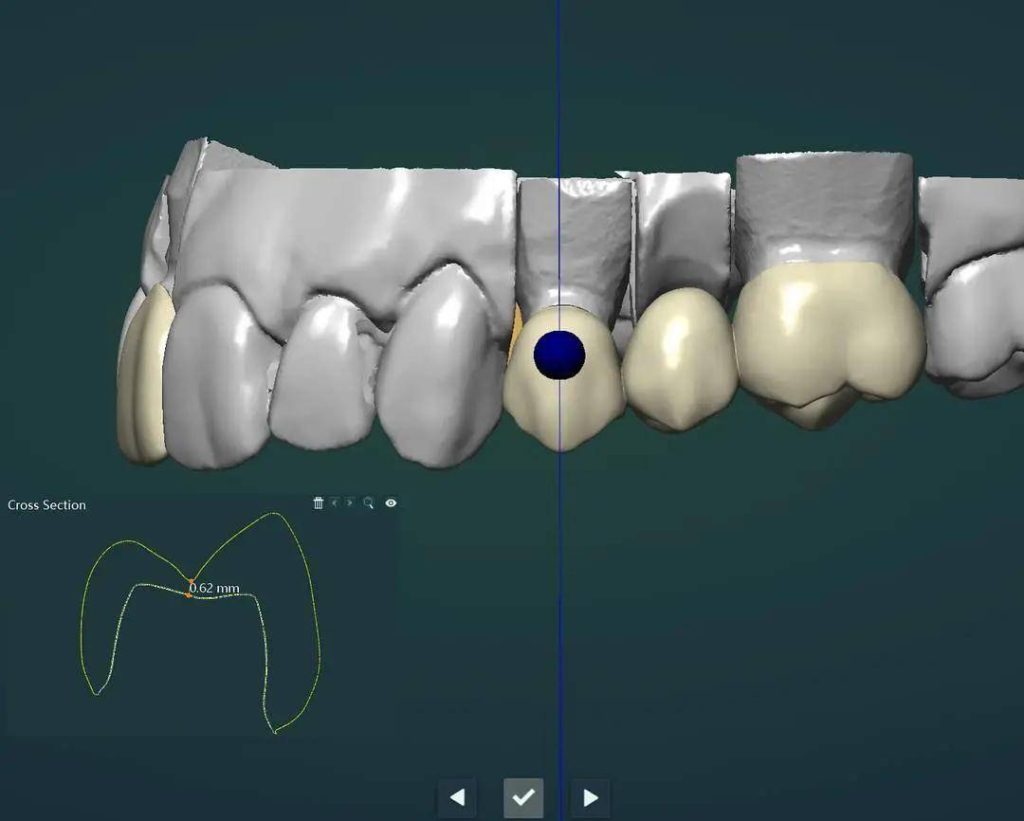

Disilicato di litio: un materiale ad alta resistenza, adatto sia per restauri anteriori che posteriori. È noto per la sua capacità di essere prodotto con sistemi CAD/CAM.

Zirconia: resistente e durevole, la zirconia viene utilizzata per corone, ponti e impianti, offrendo sia qualità estetica che resistenza.

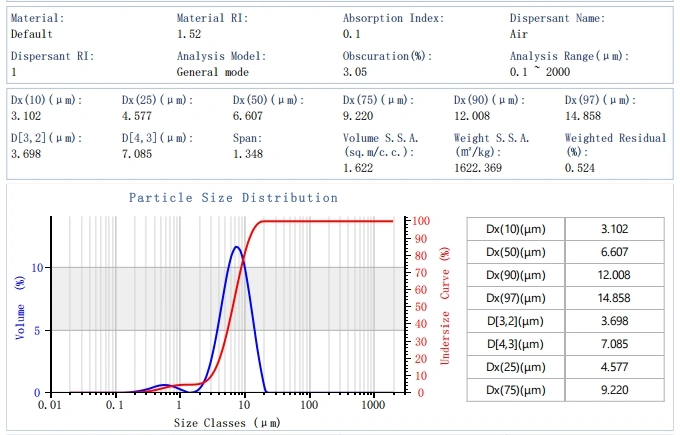

Le prestazioni di questi materiali sono fortemente influenzate dalla distribuzione granulometrica (PSD). Ad esempio, particelle più piccole e uniformi migliorano il processo di sinterizzazione. Questo influisce direttamente sulla resistenza, la traslucenza e la qualità complessiva del materiale.

2. Il processo di frantumazione e classificazione nella produzione di polvere ceramica

Nella produzione di ceramiche dentali, la frantumazione e la classificazione delle materie prime sono fasi critiche che garantiscono uniformità e consistenza. Le tecniche di macinazione tradizionali, come la macinazione a sfere o a martelli, possono produrre polveri con diversi gradi di contaminazione e incoerenza granulometrica. Questi problemi possono portare a proprietà del materiale non ottimali nei prodotti ceramici finali.

I mulini a getto, invece, utilizzano aria ad alta pressione per accelerare le particelle e farle collidere, riducendone efficacemente le dimensioni. Il risultato è una polvere fine e uniforme con una generazione di calore minima, un aspetto particolarmente importante quando si lavorano materiali sensibili al calore come la ceramica dentale.

Dopo la macinazione, è essenziale classificare la polvere per rimuovere le particelle di grandi dimensioni e garantire che il materiale soddisfi le precise specifiche dimensionali delle particelle richieste per le applicazioni dentali.

3. Il ruolo dei mulini a getto nella produzione di ceramica dentale

I mulini a getto offrono un metodo controllato ed efficiente per produrre polveri fini e omogenee. A differenza dei mulini tradizionali, i mulini a getto non prevedono superfici di macinazione fisica, il che significa che la contaminazione della polvere è minima. Questo è particolarmente importante per la produzione di ceramiche dentali. Anche tracce di impurità possono influenzare le proprietà del materiale.

Come funzionano i mulini a getto:

I mulini a getto utilizzano aria compressa per accelerare le particelle ad alta velocità. Le particelle poi collidono tra loro o con una superficie bersaglio, con conseguente riduzione delle dimensioni.

La riduzione delle dimensioni avviene grazie all'energia cinetica delle particelle e al flusso turbolento creato all'interno della camera di macinazione.

La pressione dell'aria e la progettazione dell'ugello svolgono un ruolo fondamentale nel determinare l'efficienza del processo di macinazione e la distribuzione granulometrica finale delle particelle.

I mulini a getto di EPIC Powder Machinery sono progettati per garantire un'elevata precisione e sono personalizzabili nelle configurazioni per gestire un'ampia gamma di materiali ceramici. La loro versatilità consente ai produttori di lavorare le ceramiche dentali in modo efficiente, ottenendo granulometrie uniformi e una contaminazione minima.

4. Informazioni basate sui dati sulle prestazioni dei mulini a getto (segnaposto)

Sebbene siano in attesa di dati specifici per le ceramiche dentali, le prestazioni generali dei mulini a getto possono essere riassunte come segue:

Dimensione delle particelle Efficienza di riduzione: i mulini a getto sono in grado di ridurre le dimensioni delle particelle fino al livello sub-micronico, ottenendo una distribuzione granulometrica uniforme (PSD), essenziale per le ceramiche dentali.

Consumo energetico: i mulini a getto generalmente richiedono un apporto energetico inferiore rispetto ai metodi di macinazione tradizionali, grazie ai loro efficienti meccanismi di accelerazione delle particelle.

Capacità produttiva: i mulini EPIC Jet offrono capacità di produzione scalabili, consentendo ai produttori di soddisfare diverse esigenze di produzione senza sacrificare la qualità.

Questi parametri prestazionali, quando disponibili, consentiranno ai produttori di valutare l'idoneità dei mulini a getto per le loro specifiche esigenze di lavorazione della ceramica.

5. Classificazione delle polveri ceramiche: tecniche e sfide

Una volta completata la fresatura, le polveri ceramiche devono essere sottoposte a classificazione per rimuovere le particelle di grandi dimensioni e ottenere la distribuzione granulometrica desiderata. Il processo di classificazione garantisce che la polvere sia adatta a ulteriori lavorazioni, come la pressatura o la sinterizzazione, fasi essenziali nella creazione di restauri dentali.

I classificatori ad aria sono comunemente utilizzati in combinazione con i mulini a getto. Questi dispositivi utilizzano un flusso d'aria controllato per separare le particelle in base alle loro dimensioni. Ciò garantisce che nel processo di produzione vengano utilizzate solo particelle con dimensioni comprese nell'intervallo desiderato, riducendo al minimo gli sprechi e migliorando la qualità del prodotto.

La sfida principale nella classificazione delle polveri ceramiche è mantenere una PSD uniforme tra i diversi lotti. Variazioni nella pressione dell'aria, nel design degli ugelli e nella configurazione del classificatore possono causare incongruenze.

Le polveri ceramiche dentali sono spesso molto fini e possono essere difficili da classificare efficacemente. I sistemi avanzati di classificazione ad aria, come quelli utilizzati da EPIC, sono progettati per gestire queste polveri fini con precisione, garantendo risultati di alta qualità.

6. Analisi del settore: tendenze nella lavorazione della ceramica dentale e delle polveri

Il mercato globale delle ceramiche dentali è in rapida crescita a causa della crescente domanda di restauri dentali estetici, dei progressi nella tecnologia CAD/CAM e del crescente invecchiamento della popolazione. Con l'aumento della domanda di ceramiche dentali ad alte prestazioni, i produttori si stanno rivolgendo a tecnologie avanzate di fresatura e classificazione per soddisfare questi requisiti.

Principali tendenze del settore:

Passaggio a materiali più estetici: si sta diffondendo una preferenza per i materiali che imitano l'aspetto naturale dei denti, come il disilicato di litio e la zirconia.

Integrazione CAD/CAM: l'integrazione della tecnologia CAD/CAM consente una progettazione e una fabbricazione più precise dei restauri dentali, il che a sua volta richiede polveri di qualità superiore.

Miniaturizzazione dei prodotti dentali: restauri più piccoli e complessi richiedono polveri ceramiche più fini e uniformi, che è meglio ottenere utilizzando tecnologie di fresatura avanzate come i mulini a getto.

Queste tendenze determinano la necessità di tecnologie di lavorazione delle polveri efficienti e precise, posizionando i mulini a getto come soluzione chiave nella produzione di ceramiche dentali.

7. Sviluppi futuri nella lavorazione delle polveri per ceramiche dentali

Con l'evoluzione del settore dentale, devono evolversi anche le tecnologie utilizzate per la produzione dei materiali ceramici. Il futuro della ceramica dentale vedrà probabilmente ulteriori sviluppi in:

Efficienza energetica: ridurre il consumo energetico dei sistemi di fresatura sarà un obiettivo fondamentale, poiché i produttori cercheranno di migliorare la sostenibilità e ridurre i costi operativi.

Sistemi di classificazione avanzati: i futuri progressi nei classificatori ad aria forniranno un controllo ancora più preciso sulla distribuzione delle dimensioni delle particelle, migliorando ulteriormente la consistenza e le prestazioni delle ceramiche dentali.

Automazione: una maggiore automazione nei processi di fresatura e classificazione aiuterà i produttori ad aumentare la produzione mantenendo elevati standard qualitativi.

Macchinari per polveri EPIC continua a innovare e perfezionare i suoi mulini Jet e i sistemi di classificazione per soddisfare le richieste in continua evoluzione del settore della ceramica dentale.

8. Conclusion

La produzione di ceramiche dentali di alta qualità richiede un controllo preciso delle dimensioni e della distribuzione delle particelle. I mulini a getto offrono una soluzione altamente efficace, garantendo una polvere uniforme con una contaminazione minima. Poiché il settore dentale continua a richiedere materiali e tecnologie sempre più avanzati, EPIC Powder Machinery rimane all'avanguardia, offrendo sistemi di mulini a getto all'avanguardia che soddisfano i più elevati standard di prestazioni ed efficienza.

Per i produttori che desiderano migliorare le proprie capacità di lavorazione delle polveri, i mulini a getto rappresentano la tecnologia ideale. Investendo in questi sistemi, è possibile ottenere risultati superiori, ridurre i costi di produzione e soddisfare la crescente domanda del mercato globale delle ceramiche dentali.