Le polveri ultrafini si riferiscono a materiali con dimensioni delle particelle che vanno dai micrometri ai nanometri. Secondo l'opinione diffusa nell'industria di lavorazione dei minerali cinese, le polveri ultrafini sono quelle con 100% di particelle inferiori a 30 μm. I nanomateriali sono ampiamente utilizzati. Presentano proprietà uniche che i materiali tradizionali non possiedono, come gli effetti di piccole dimensioni, gli effetti di tunneling quantistico macroscopici e gli effetti di superficie.

Tuttavia, i nanomateriali hanno un'elevata superficie specifica, una forte attività e sono estremamente instabili. Tendono ad agglomerarsi facilmente, perdendo le loro proprietà originali. Ciò ne riduce il valore e ne complica sia la preparazione che lo stoccaggio. Pertanto, l'agglomerazione rappresenta un problema tecnico chiave che limita lo sviluppo di nanomateriali.

Agglomerazione di polveri ultrafini

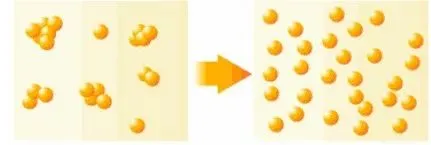

L'agglomerazione si riferisce al processo in cui le particelle di polvere primaria si uniscono durante la preparazione, la separazione, la lavorazione o lo stoccaggio, formando cluster più grandi. Attualmente, le tre cause principali dell'agglomerazione di polvere ultrafine sono le seguenti:

Forze intermolecolari

Quando le particelle minerali si trasformano in particelle ultrafini, la distanza tra loro diventa molto piccola. Le forze di van der Waals superano quindi la forza gravitazionale delle particelle stesse, causando attrazione e agglomerazione. Anche i legami a idrogeno, i ponti di umidità adsorbita e altri legami chimici sulle superfici delle particelle favoriscono l'adesione e l'aggregazione.

Forze elettrostatiche

Durante la macinazione ultrafine, l'impatto e l'attrito causano l'accumulo di cariche positive o negative sulle superfici delle particelle. Alcune sporgenze su una particella possono essere caricate positivamente, mentre altre negativamente. Queste particelle cariche e instabili si attraggono, soprattutto nei punti più acuti, dando origine a un'agglomerazione. La principale forza motrice di questo processo è l'attrazione elettrostatica.

Adesione in aria

Quando l'umidità relativa dell'aria supera i 651 TP3T, il vapore acqueo si condensa sulle particelle e tra di esse, creando ponti liquidi che ne migliorano significativamente l'agglomerazione.

Inoltre, durante la frantumazione, i materiali minerali assorbono energia meccanica o termica. Questo conferisce alle particelle ultrafini di nuova formazione un'elevata energia superficiale, rendendole instabili. Per ridurre questa energia, le particelle si avvicinano naturalmente e si agglomerano.

L'agglomerazione dei nanomateriali comprende sia il tipo morbido che quello duro. Agglomerazione morbida è causato dalle forze di van der Waals e intermolecolari ed è relativamente facile da invertire. Agglomerazione dura è più complessa, con cinque teorie principali proposte: adsorbimento capillare, legame a idrogeno, ponti cristallini, legame chimico e diffusione atomica superficiale. Tuttavia, non è stata ancora accettata una spiegazione unificata.

Nonostante queste sfide, sono state condotte ricerche approfondite per sviluppare tecnologie di dispersione atte a prevenire l'agglomerazione.

Dispersione di polveri ultrafini

Le tecniche di dispersione si concentrano principalmente su due stati: dispersione in mezzi in fase gassosa e in mezzi in fase liquida.

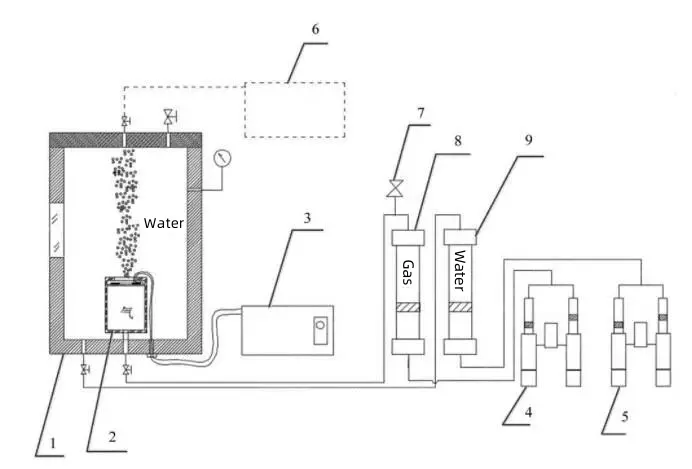

1. Dispersione meccanica

Questo metodo utilizza energia meccanica esterna, come taglio o impatto, per disperdere le nanoparticelle in un mezzo. Le tecniche più comuni includono macinazione, macinazione a sfere, macinazione a vibrazione, macinazione colloidale e aria. fresatura a gettoe agitazione meccanica.

Tuttavia, una volta che le particelle lasciano il campo turbolento creato dall'agitazione, possono riagglomerarsi. Pertanto, la combinazione di dispersione meccanica e disperdenti chimici produce spesso risultati migliori.

2. Dispersione chimica

Ampiamente utilizzato in ambito industriale, questo metodo prevede l'aggiunta di elettroliti, tensioattivi o disperdenti polimerici a una sospensione di polveri ultrafini. Questi agenti si adsorbono sulle superfici delle particelle, ne alterano le proprietà superficiali e ne migliorano la compatibilità con la fase liquida, migliorandone la dispersione.

I disperdenti più comuni includono tensioattivi, sali inorganici a basso peso molecolare, disperdenti polimerici e agenti accoppianti. I disperdenti polimerici, in particolare i polielettroliti, sono tra i più utilizzati ed efficaci.

3. Dispersione ultrasonica

La dispersione ultrasonica prevede il posizionamento di una sospensione in un campo ultrasonico e l'applicazione di frequenza e durata idonee per ottenere un'efficace separazione delle particelle.

Gli ultrasuoni generano elevate temperature localizzate, alta pressione, forti onde d'urto e microgetti. Queste forze indeboliscono le interazioni delle particelle, favorendone la dispersione. Tuttavia, è necessario evitare il surriscaldamento: un eccesso di energia termica e meccanica può aumentare la frequenza di collisione e peggiorare l'agglomerazione.

Dispersione in fase gassosa

1. Dispersione secca

Nell'aria umida, si formano ponti liquidi tra le particelle, causandone l'agglomerazione. L'essiccazione dei materiali solidi prevede due fasi fondamentali: il riscaldamento per vaporizzare l'umidità e il passaggio del vapore nella fase gassosa. Eliminare o rompere i ponti liquidi è essenziale per mantenere una buona dispersione.

La maggior parte dei processi di produzione delle polveri prevede l'essiccazione termica come fase di pretrattamento.

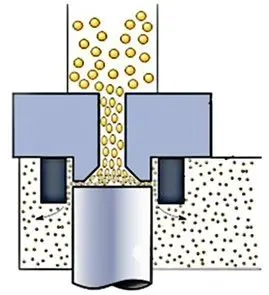

2. Dispersione meccanica

Questo metodo utilizza forze meccaniche, come lo sforzo di taglio e di compressione, superiori alle forze di adesione delle particelle per frantumare i cluster. Tra le fonti più comuni figurano giranti ad alta velocità, dischi o getti d'aria ad alta velocità che creano un'intensa turbolenza.

La dispersione meccanica è relativamente facile da implementare. Tuttavia, trattandosi di un processo forzato, una volta che le particelle lasciano il dispersore, potrebbero riagglomerarsi. Ciò potrebbe anche danneggiare le particelle fragili e ridurre l'efficacia con l'usura delle apparecchiature.

3. Elettrostatico Dispersione

Particelle dello stesso materiale con cariche identiche si respingono a causa della forza elettrostatica. Questo principio viene utilizzato per la dispersione, se le particelle possono essere completamente cariche.

I metodi di carica includono la carica a contatto, a induzione e a corona. Tra questi, la carica a corona è la più efficace. Crea una cortina di ioni attraverso la scarica a corona, che carica le particelle in modo uniforme. Le forze repulsive risultanti contribuiscono a mantenere la dispersione.

Conclusione

Esistono molti metodi per modificare le polveri ultrafini, che differiscono notevolmente dagli approcci principali discussi in precedenza. È necessario ottimizzare i processi di modifica sulla base di studi approfonditi e sviluppare tecniche composite che svolgano molteplici funzioni. In breve, il progresso nella tecnologia delle polveri ultrafini richiede la collaborazione di tutto il settore, dagli istituti di ricerca ai produttori, e un'innovazione continua.

Scegliere Polvere epica per soluzioni di lavorazione delle polveri efficienti, a risparmio energetico e rispettose dell'ambiente!