I materiali porosi in carbonio hanno ricevuto notevole attenzione grazie alla loro struttura unica e alla loro versatilità. Possono essere utilizzati per l'accumulo di energia, la catalisi, la filtrazione e l'adsorbimento. Per sfruttarne appieno il potenziale, è essenziale produrre polveri di carbonio porose ultrafini con qualità costante. Fresatura a getto Si distingue per la sua capacità di ridurre le dimensioni delle particelle a scala micronica e submicronica. La purezza del materiale può essere mantenuta. Questo articolo si propone di esplorare la natura del carbonio poroso e di chiarire perché la macinazione ultrafine sia necessaria. Spiega inoltre perché la fresatura a getto è particolarmente adatta al carbonio poroso. Inoltre, evidenzia i fattori essenziali da considerare durante la fresatura del carbonio poroso e ne discute i vantaggi e i limiti.

Che cos'è il carbonio poroso?

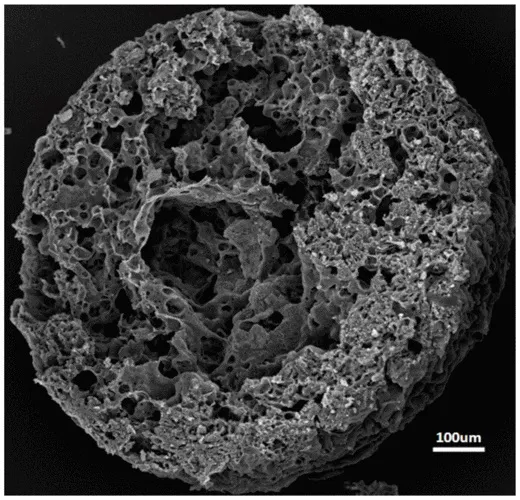

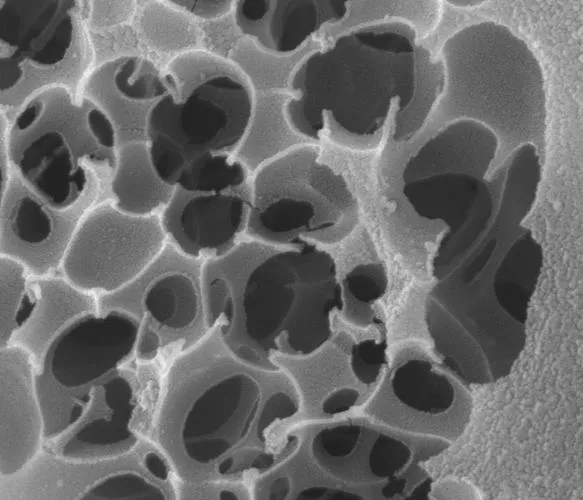

Il carbonio poroso è caratterizzato da una rete di pori interni ampiamente sviluppata, che comprende macropori, mesopori e micropori. Questa struttura intricata si traduce in una superficie specifica eccezionalmente ampia e conferisce proprietà fisiche e chimiche uniche. La sua versatilità ne consente un'ampia applicazione in dispositivi di accumulo di energia come batterie e supercondensatori. La rapida diffusione degli ioni e l'efficiente trasporto degli elettroni sono fondamentali in questi dispositivi. Inoltre, il carbonio poroso funge da supporto catalizzatore grazie alla sua inerzia chimica e all'elevata area superficiale. In campo ambientale, viene utilizzato per attività di purificazione, adsorbimento e filtrazione grazie alle sue eccellenti capacità di adsorbimento. Inoltre, la sua leggerezza lo rende ideale per materiali compositi e mezzi filtranti. La porosità contribuisce a ridurre la densità senza compromettere significativamente la resistenza meccanica.

Tuttavia, la presenza di una struttura così porosa aumenta la complessità della fresatura di questo materiale. Preservare questi pori ottenendo al contempo la dimensione desiderata delle particelle è impegnativo, ma fondamentale per mantenere le prestazioni.

Perché il carbonio poroso necessita di una macinazione ultrafine?

La macinazione ultrafine delle polveri di carbonio porose è necessaria per diverse ragioni interconnesse. In primo luogo, ridurre le particelle a dimensioni inferiori preservandone la struttura interna dei pori massimizza la superficie accessibile. A sua volta, ciò migliora l'attività catalitica, la capacità di adsorbimento e le prestazioni elettrochimiche. In secondo luogo, ottenere una distribuzione granulometrica uniforme e fine migliora la dispersione in matrici composite o sistemi elettrolitici, garantendo coerenza nel comportamento meccanico, elettrico o chimico. Inoltre, il controllo delle dimensioni delle particelle consente di personalizzare l'accessibilità dei pori e le proprietà di trasporto di massa, fondamentali per applicazioni come i cicli rapidi di carica/scarica nell'accumulo di energia o l'adsorbimento selettivo nei sistemi di purificazione. Infine, la produzione di polveri ultrafini riduce l'agglomerazione, con conseguente miglioramento dell'uniformità da lotto a lotto, essenziale per una produzione industriale scalabile.

Nonostante questi vantaggi, la delicata architettura porosa di questo materiale lo rende soggetto a collassi o danni se la fresatura è troppo aggressiva. Pertanto, è fondamentale utilizzare metodologie di fresatura delicate ma efficaci.

Perché la fresatura a getto viene utilizzata per il carbonio poroso?

La fresatura a getto si distingue come metodo di macinazione ultrafine ottimale per il carbonio poroso, principalmente grazie alle sue caratteristiche operative uniche che ben si adattano alla natura fragile del materiale. Il suo meccanismo prevede l'impiego di gas compressi ad alta velocità per accelerare le particelle in modo che collidano tra loro all'interno di un ambiente fluidizzato. Questa interazione particella-particella evita il contatto meccanico diretto con le parti di macinazione. Riduce efficacemente la contaminazione e le sollecitazioni meccaniche che potrebbero altrimenti danneggiare i pori.

Inoltre, i mulini a getto operano a temperature relativamente basse poiché l'espansione adiabatica del gas compresso crea un effetto di raffreddamento. Questo controllo della temperatura mantiene tipicamente la camera di macinazione al di sotto dei 60 °C, mitigando i rischi di ossidazione o degradazione termica, un fattore essenziale per i materiali al carbonio noti per essere termicamente sensibili.

La tecnologia consente inoltre un controllo preciso della granulometria attraverso parametri regolabili come la pressione del gas, la velocità di alimentazione e la velocità del classificatore (se presente). Questa possibilità di regolazione garantisce la produzione di polveri costantemente ultrafini con distribuzioni granulometriche strette, adatte alle esigenze applicative più avanzate. Inoltre, il funzionamento all'interno di sistemi sigillati a circuito chiuso riduce l'esposizione all'umidità atmosferica o ai contaminanti, preservando l'integrità delle polveri di carbonio porose, inclini ad assorbire vapore acqueo.

L'adattabilità a materiali fragili e friabili è un altro motivo per cui la fresatura a getto eccelle in questo ambito, poiché le delicate collisioni delle particelle mantengono l'architettura dei pori consentendo al contempo la riduzione delle dimensioni delle particelle. Infine, la sua scalabilità e la capacità di funzionamento continuo spaziano da lotti su scala di laboratorio a volumi industriali, offrendo ai produttori flessibilità ed elevata efficienza.

Considerazioni importanti quando si utilizza la fresatura a getto per il carbonio poroso

Per ottenere risultati di fresatura ottimali e preservare la qualità del materiale, è necessario gestire attentamente diversi fattori critici durante la fresatura a getto del carbonio poroso.

Innanzitutto, è necessario prestare attenzione all'ottimizzazione dei parametri di macinazione. La pressione del gas influenza direttamente la velocità delle particelle. Pressioni più elevate producono generalmente particelle più fini. Tuttavia, una pressione eccessiva può portare a una macinazione eccessiva o alla frattura delle particelle, compromettendo l'integrità della struttura dei pori. Analogamente, la velocità di avanzamento richiede un bilanciamento per mantenere una portata di materiale costante e una macinazione uniforme. Un'alimentazione eccessiva di materiale riduce il tempo di residenza, portando a particelle più grossolane e irregolari, mentre un'alimentazione insufficiente riduce la portata e rischia una macinazione eccessiva. Se il mulino a getto include un classificatore, la regolazione della velocità della ruota del classificatore consente di ottimizzare il cut-off dimensionale, consentendo un controllo preciso della distribuzione granulometrica ed evitando frazioni fini o grossolane indesiderate.

In secondo luogo, preservare l'integrità dei pori è fondamentale. Poiché la struttura tridimensionale del carbonio poroso è delicata, gli operatori devono evitare intense forze di macinazione o tempi di residenza prolungati che potrebbero collassare i pori. Limitare l'impatto meccanico eccessivo e mantenere un'intensità di macinazione moderata aiuta a salvaguardare l'architettura interna del materiale. Inoltre, prevenire picchi di temperatura durante la macinazione evita alterazioni della chimica superficiale o la degradazione delle pareti dei pori.

In terzo luogo, il controllo della contaminazione è essenziale per le applicazioni in cui la purezza è fondamentale. Le parti dell'attrezzatura a contatto con il prodotto devono essere dotate di rivestimenti inerti e resistenti all'usura, come rivestimenti ceramici o in carburo di silicio, per prevenire la contaminazione da metalli. Una pulizia accurata tra un lotto e l'altro riduce anche i rischi di contaminazione incrociata. Inoltre, l'aria compressa o il gas utilizzati devono essere privi di olio, umidità o particolato per preservare la qualità del prodotto.

In quarto luogo, il controllo dell'umidità è un aspetto fondamentale, poiché il carbonio poroso tende a essere igroscopico. L'utilizzo di aria compressa secca e priva di olio e il funzionamento in sistemi sigillati riducono al minimo l'assorbimento di umidità durante la macinazione. Un'adeguata conservazione post-macinazione in ambienti controllati garantisce ulteriormente la stabilità del prodotto.

In quinto luogo, la manutenzione regolare delle attrezzature, in particolare dei componenti soggetti a usura come ugelli e rivestimenti, è fondamentale per mantenere l'efficienza di macinazione e la costanza del prodotto. L'analisi granulometrica di routine può fornire feedback per le regolazioni del processo al fine di mantenere le specifiche desiderate.

Infine, non bisogna trascurare le precauzioni di sicurezza. Le polveri di carbone porose e fini possono rappresentare un rischio di esplosione. È necessario predisporre sistemi efficaci di raccolta delle polveri, ventilazione e mitigazione delle esplosioni per proteggere i lavoratori e le strutture.

Vantaggi e svantaggi della fresatura a getto per il carbonio poroso

La macinazione a getto offre vantaggi significativi, tra cui la produzione di polveri ad elevata purezza grazie all'assenza di contatto meccanico e quindi alla minima contaminazione. La bassa generazione di calore preserva le proprietà fisiche e chimiche del carbonio poroso. Il controllo preciso delle dimensioni delle particelle, la capacità di funzionamento continuo e la scalabilità facilitano la produzione costante di polveri ultrafini a distribuzione ristretta. Inoltre, i sistemi chiusi migliorano la sicurezza ambientale e del prodotto, mentre la progettazione meccanica relativamente semplice riduce la complessità della manutenzione.

D'altro canto, la macinazione a getto può essere più dispendiosa in termini di energia rispetto ad alcuni mulini meccanici, soprattutto quando si trattano particelle estremamente fini. L'usura degli ugelli ad alta velocità e dei rivestimenti interni comporta costi di sostituzione periodica. Le restrizioni sulle dimensioni del materiale in ingresso spesso richiedono una pre-lavorazione a monte, come la frantumazione o la vagliatura, per garantire una macinazione efficiente. Senza un attento controllo dei parametri, si può verificare una macinazione eccessiva e il conseguente danneggiamento delle strutture porose. Infine, l'investimento di capitale per sistemi di macinazione a getto di alta qualità e per le relative apparecchiature di compressione dell'aria è relativamente elevato.

Effetti ottenuti utilizzando il mulino a getto di EPIC per la macinazione del carbonio poroso

Polvere EPICA Gli avanzati mulini a getto di Machinery incorporano innovazioni progettuali specificamente studiate per la macinazione ultrafine di carbonio poroso. I nostri sistemi offrono una precisa regolazione dei parametri, consentendo agli operatori di ottimizzare la pressione del gas, la velocità di avanzamento e le impostazioni del classificatore per bilanciare l'intensità di macinazione con la preservazione della struttura dei pori. Utilizziamo rivestimenti ceramici e in carburo di silicio ad alta resistenza per le parti soggette a usura, prolungando efficacemente la durata utile, mantenendo la purezza del prodotto e riducendo al minimo i tempi di fermo. L'efficiente raffreddamento tramite espansione del gas garantisce basse temperature di macinazione, proteggendo la fragile architettura porosa e la chimica superficiale.

I nostri mulini a getto operano in configurazioni a circuito chiuso con sistemi di raccolta polveri integrati, riducendo significativamente la contaminazione e le emissioni ambientali. Ciò consente una produzione costante di polveri di carbonio porose ultrafini, raggiungendo valori D50 nell'intervallo da basso a submicron, con distribuzioni granulometriche strette e riproducibili. Inoltre, il design robusto ma di facile manutenzione supporta operazioni continue e scalabili, dalla scala pilota a quella industriale, aiutando i produttori a migliorare le prestazioni delle polveri e a ottimizzare l'efficienza operativa.

Conclusione

Il carbonio poroso richiede approcci di macinazione ultrafine specializzati che bilanciano delicatamente la riduzione granulometrica completa con la preservazione delle strutture porose vitali. La macinazione a getto soddisfa perfettamente queste esigenze combinando la macinazione a energia fluida, il controllo preciso delle dimensioni delle particelle, il basso carico termico, la minima contaminazione e il funzionamento continuo scalabile. Gli operatori che ottimizzano attentamente le condizioni di macinazione mantengono l'integrità delle apparecchiature. Inoltre, l'applicazione di controlli di contaminazione e umidità massimizzerà le proprietà vantaggiose delle polveri di carbonio poroso ultrafine per applicazioni tecnologiche avanzate.

Tsingtao EPIC Powder Machinery Co., Ltdè orgogliosa di fornire soluzioni di fresatura a getto d'aria leader del settore, progettate secondo queste specifiche rigorose. Grazie alla profonda competenza tecnica e all'affidabile assistenza clienti, le nostre attrezzature consentono ai produttori di realizzare prodotti in carbonio poroso di qualità superiore con qualità ed efficienza costanti. Per una consulenza specialistica o per informazioni sulle soluzioni di fresatura a getto d'aria di EPIC per il carbonio poroso, contattate il nostro team di professionisti. Insieme, possiamo guidare la vostra produzione verso l'eccellenza con tecnologie all'avanguardia e un servizio affidabile.