L'effet des poudres de différentes granulométries sur la compressibilité se reflète principalement dans les aspects suivants :

1. Disposition des particules et remplissage des pores

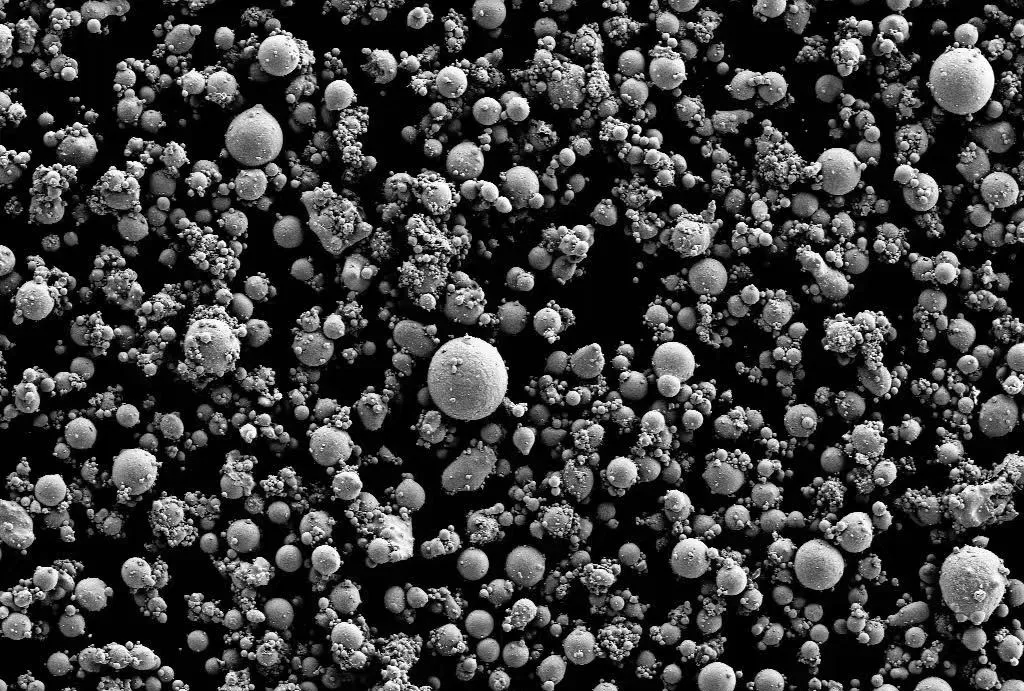

Les poudres avec des particules plus petites ont une plus grande surface spécifique et davantage de points de contact entre les particules. Elles sont plus susceptibles de remplir les pores par réarrangement au début de la compression, augmentant ainsi la densité initiale. Par exemple, les poudres ultrafines (comme le ciment d'hydroxyapatite carbonatée dont la granulométrie est inférieure à 400 mesh) peuvent rapidement former un empilement dense grâce à la finesse de leurs particules, ce qui raccourcit le temps de durcissement et augmente la résistance à la compression. En revanche, les poudres dont la granulométrie est plus importante (comme la gangue à gros grains) peuvent présenter des espaces plus importants entre les particules pendant le processus de compression. Ce processus entraîne une compressibilité accrue à mesure que la granulométrie augmente, en particulier sous haute pression.

2. Déformation plastique et résistance à la compression

Les poudres de plus petite granulométrie (comme la poudre de fer nanométrique ou la poudre de Monel ultrafine) sont plus susceptibles de subir une déformation plastique sous haute pression, ce qui augmente la surface de liaison entre les particules et améliore ainsi la résistance finale à la compression. Par exemple, dans les alliages de Monel poreux, la limite d'élasticité des particules inférieures à 75 μm est nettement supérieure à celle des particules plus grossières lors de la compression. À l'inverse, les poudres à grosses particules (comme le sable corallien) peuvent présenter une capacité de déformation globale supérieure. Cela est dû aux forts effets d'imbrication et d'autoblocage entre les particules, mais leur résistance à la compression est relativement plus faible.

3. Caractéristiques par étapes du comportement de compression

Poudres à petites particules : Le processus de compression est principalement caractérisé par l'écrasement des particules et la déformation plastique. La courbe de compression montre une forte tendance à la hausse et le module de compression est élevé (par exemple, la résistance à la compression du ciment CHC ultrafin peut atteindre 51 MPa). • Poudres à grosses particules : La compression initiale est dominée par le déplacement des particules et le remplissage des pores, qui passe progressivement à une déformation élastique ou cassante dans la phase ultérieure. Bien que le module de compression soit plus faible, la contrainte de compression est plus grande (par exemple, l'alliage Monel avec une granulométrie de 98 à 125 μm présente une contrainte de compression significativement plus élevée que les particules plus fines).

4. Influence de la distribution granulométrique et de la granulométrie

Une combinaison judicieuse de poudres de différentes granulométries (par exemple, en ajoutant des particules fines aux particules grossières) peut réduire la porosité et améliorer la compressibilité grâce à une granulométrie optimisée. Par exemple, l'ajout de particules fines à la poudre de fer améliore la masse volumique apparente. De même, lorsque la teneur en particules fines du matériau de remplissage de gangue atteint 15%, la porosité et le coefficient de consolidation sont significativement réduits, tandis que le module de compression est amélioré.

5. Différences dans les scénarios d'application

Comprimés pharmaceutiques : Les poudres à petites particules (par exemple, l'amidon à particules fines) ont tendance à avoir une faible fluidité, mais une bonne formabilité. Il est donc nécessaire d'équilibrer la densité et la résistance du comprimé en ajustant la pression de compression. Les poudres à grosses particules (par exemple, les granulats grossiers) assurent un support compressif au béton grâce à leur structure squelettique. Les particules fines améliorent la densité en comblant les vides.

Conclusion

En général, les poudres à petites particules améliorent plus efficacement la résistance à la compression et la densité, mais peuvent également augmenter la résistance à la compression. Les poudres à grosses particules peuvent atteindre une contrainte de compression plus élevée grâce à un réarrangement structurel dans certaines conditions (comme une granulométrie optimisée). Dans les applications pratiques, il est important de sélectionner une granulométrie appropriée en fonction des propriétés du matériau (par exemple, plasticité, fragilité) et des exigences du procédé (par exemple, plage de pression).

À propos d'Epic Powder Machinery

À Machines à poudre épiquesNous sommes spécialisés dans la fourniture de broyeurs à jet haute performance qui optimisent le traitement des poudres pour un large éventail d'industries. Nos produits sont conçus pour améliorer la qualité des matériaux, augmenter la productivité et fournir des solutions fiables et efficaces pour vos besoins de manutention des poudres. Que vous manipuliez des poudres de petites ou de grosses particules, nos broyeurs à jet sont conçus pour répondre à vos besoins spécifiques.

Si vous cherchez à améliorer vos capacités de traitement de poudre et à obtenir les meilleurs résultats en termes de compressibilité et de distribution granulométrique, n'hésitez pas à Contactez-nous. Laisser Poudre épique Machinerie Soyez votre partenaire de confiance en matière d'innovation et de qualité. Contactez-nous dès aujourd'hui pour bénéficier de conseils d'experts et de solutions personnalisées !