La fabrication additive par fusion sur lit de poudre (PBF) est la technologie d'impression 3D métal la plus répandue et la plus dynamique. Elle offre des avantages tels qu'une grande précision de formage, de bonnes propriétés mécaniques, des composants complexes et une grande efficacité de formage. Les poudres métalliques couramment utilisées pour l'impression 3D par fusion sur lit de poudre comprennent les alliages de titane, de nickel, de fer, de cobalt-chrome, d'aluminium, de cuivre et les métaux réfractaires comme le tungstène, le molybdène, le tantale et le niobium.

En tant que matière première, la qualité des poudres métalliques détermine en grande partie la qualité du produit final. La propreté, la morphologie et la granulométrie de la poudre sont des facteurs clés qui influencent les performances de formage des pièces.

Propreté de la poudre

La composition chimique des poudres métalliques destinées à l'impression 3D est composée d'éléments métalliques et d'impuretés. Les éléments métalliques courants comprennent le Fe, le Ti, le Ni, l'Al, le Cu, le Co, le Cr et des métaux précieux comme l'Ag et l'Au. Les impuretés sont principalement constituées de composés métalliques ou non métalliques, tels que le Si, le Mn, le C, le S, le P, l'O et d'autres éléments présents dans le fer réduit. Des inclusions mécaniques, telles que le SiO₂, l'Al₂O₃, les silicates, les carbures métalliques insolubles et d'autres substances insolubles dans les acides, peuvent être introduites lors du processus de production de la matière première et de la poudre. L'oxygène, la vapeur d'eau et d'autres gaz peuvent également être adsorbés à la surface de la poudre.

Lorsque le laser ou le faisceau d'électrons balaye la poudre, des impuretés peuvent réagir avec le métal de base, altérant ses propriétés et affectant la qualité des pièces imprimées en 3D. De plus, les inclusions provoquent une fusion irrégulière de la poudre, entraînant des défauts internes dans la pièce finale. Les inclusions mécaniques, en particulier, réduisent considérablement la ténacité des pièces, notamment leur résistance aux chocs. La répartition et la forme des inclusions non métalliques ont également des effets variables sur les pièces formées.

Dans les cas où la teneur en oxygène est élevée, l'oxydation du métal de base à haute température forme un film d'oxyde dense qui affecte les performances et peut entraîner une sphéroïdisation, réduisant ainsi la densité et la qualité de formage des pièces. La présence d'éléments tels que le carbone, le phosphore, le soufre, l'oxygène et l'azote dans l'acier nuit particulièrement à la ténacité. Par conséquent, les niveaux d'impuretés et d'inclusions dans la poudre doivent être strictement contrôlés afin de répondre aux exigences du procédé de fabrication additive et d'assurer les performances des pièces finales.

Morphologie de la poudre

Le morphologie de la poudre affecte directement sa densité apparente et sa fluidité, ce qui à son tour a un impact sur le processus d'alimentation en poudre et sur les performances finales de la pièce.

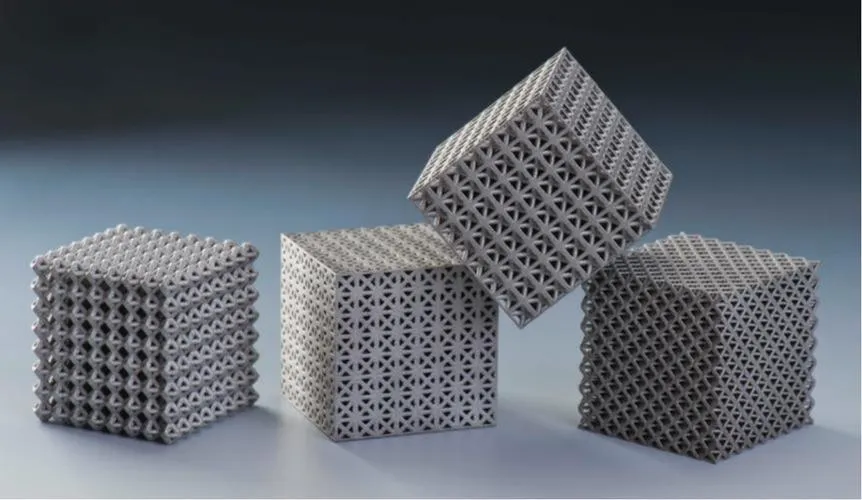

Dans la fabrication additive par fusion sur lit de poudre, le mécanisme de répartition de la poudre assure une répartition uniforme des particules dans la zone de formage. Une bonne fluidité est essentielle pour obtenir un lit de poudre uniforme et plat. Les poudres sphériques et quasi sphériques offrent une bonne fluidité, une masse volumique apparente élevée et une structure uniforme, ce qui en fait des matières premières privilégiées pour la fabrication additive par fusion sur lit de poudre.

Cependant, la présence de poudres creuses ou satellites dans les poudres sphériques et quasi sphériques compromet les performances finales de la pièce. La présence de poudres creuses est plus fréquente dans les poudres dont la granulométrie est supérieure à 70 µm, ce qui entraîne des défauts, tels que des pores, difficiles à éliminer dans la pièce formée. La présence de poudres satellites réduit la fluidité et empêche l'accumulation uniforme de la poudre. Ce processus se produit lors de l'étalement de couches continues de poudre, ce qui entraîne des défauts dans la pièce. Par conséquent, les poudres métalliques destinées à la fabrication additive par fusion sur lit de poudre doivent minimiser la proportion de poudres creuses et satellites.

Distribution granulométrique des particules de poudre

La distribution granulométrique des poudres caractérise la composition et la variation des particules de différentes tailles dans le système de poudre. Il s'agit d'un paramètre important pour décrire les caractéristiques des particules de poudre. La granulométrie influence directement la qualité de dépôt de la poudre, la vitesse de formage, la précision et l'uniformité organisationnelle pendant le processus de fabrication additive. Chaque procédé requiert des granulométries de poudre différentes. La technologie de fusion sélective par laser (SLM) utilise des poudres de granulométrie comprise entre 15 et 45 µm, tandis que la technologie de fusion sélective par faisceau d'électrons (SEBM) utilise des poudres de granulométrie comprise entre 45 et 106 µm.

D'un point de vue thermodynamique et cinétique, les particules de poudre plus petites présentent une surface plus importante, ce qui accroît la force motrice du frittage. Les petites particules contribuent à la formation des pièces. Cependant, des poudres trop fines réduisent la fluidité, la densité, la conductivité électrique et provoquent une sphéroïdisation lors de l'impression. Les poudres grossières réduisent l'activité de frittage, entravent l'uniformité de l'étalement et réduisent la précision du moulage. Il est donc essentiel d'équilibrer les poudres grossières et fines pour améliorer la densité apparente et la fluidité, au bénéfice de la fabrication additive par fusion sur lit de poudre.

Des recherches suggèrent qu'une distribution granulométrique plus large améliore la densité du lit de poudre lors de l'épandage. Les particules plus petites comblent les espaces entre les particules plus grosses, augmentant ainsi la densité.

Cohésion des poudres

Lors de la fusion laser sur lit de poudre, des couches de poudre métallique sont étalées et fondues par un laser. La cohésion de la poudre influence l'uniformité de l'étalement et la qualité du formage. La cohésion, ainsi que la taille et la morphologie des particules, est un facteur clé. Dans les industries pharmaceutique et alimentaire, l'effet de la cohésion de la poudre sur la fluidité a été bien étudié. La cohésion est influencée par des facteurs tels que la charge mécanique, les forces d'interaction des particules et les forces capillaires dues à l'humidité adsorbée. Ces facteurs influencent la fluidité, ce qui a un impact sur l'étalement.

Les variations de granulométrie, de morphologie et de propriétés de surface influencent la qualité de l'étalement et du formage. Une distribution granulométrique raisonnable, une sphéricité plus élevée et une cohésion réduite améliorent la masse volumique apparente et la qualité de l'étalement. Cela réduit les pores et les défauts non fusionnés, améliorant ainsi la densité et la qualité de la pièce finale.

État actuel de l'industrie des poudres métalliques pour la fabrication additive

La Chine a réalisé des progrès significatifs en matière de recherche et développement sur les poudres métalliques et d'industrialisation pour la fusion sur lit de poudre. Cependant, elle accuse un retard par rapport aux autres pays. Les technologies et équipements clés sont principalement contrôlés par des pays comme l'Allemagne, les États-Unis et le Royaume-Uni. Des entreprises comme Carpenter et GE (États-Unis), LPW, Sandvik et GKN (Royaume-Uni), et Höganäs (Suède) détiennent plus de 601 brevets de poudres d'alliages de titane pour la fabrication additive. Certains pays restreignent l'exportation de poudres métalliques sphériques, comme les alliages de titane, ce qui augmente le coût des matières premières et allonge les cycles d'approvisionnement. Cela freine le développement des industries chinoises de la fusion sur lit de poudre et de la fabrication additive métallique.

Pour y remédier, la Chine devrait développer des systèmes d'alliages métalliques (comme les alliages de titane) dotés d'une propriété intellectuelle indépendante. La résolution des principaux défis liés à la production de poudres sphériques de haute qualité réduira les coûts, augmentera la production et bénéficiera à des secteurs comme l'aérospatiale et la biomédecine.

Machines à poudre épiques

Machines à poudre épiques est un fournisseur leader d'équipements de traitement de poudres de pointe pour la fabrication additive et d'autres industries. Axés sur l'innovation et la qualité, nous proposons des solutions de pointe pour optimiser les propriétés des poudres, améliorer les performances des procédés d'impression 3D métal et répondre aux besoins spécifiques de nos clients. Que vous produisiez des poudres métalliques pour la fabrication additive ou que vous affiniez leurs caractéristiques pour d'autres applications, Poudre épique s'engage à fournir des équipements fiables et performants qui contribuent au succès des industries à base de poudre.