Dans le processus de production d'anodes à base de silicium, le choix et la configuration des équipements spécifiques ont un impact direct sur la qualité du produit et l'efficacité de la production. Comparés à la production traditionnelle d'anodes en graphite, les équipements de production d'anodes à base de silicium présentent des exigences techniques plus élevées et une précision de contrôle plus stricte. Les anodes silicium-oxygène et silicium-carbone diffèrent selon les caractéristiques du procédé. Cependant, elles peuvent également partager certains équipements généraux.

Équipements clés et caractéristiques techniques dans la production d'anodes à base de silicium

Le système de four à sublimation

Le four à sublimation est l'équipement principal pour la préparation des précurseurs d'anodes silicium-oxygène, principalement utilisés pour la synthèse d'oxyde de silicium (SiOx). Les fours à sublimation modernes adoptent généralement une conception verticale et comportent deux zones fonctionnelles. La partie inférieure est la zone de chauffage, qui utilise un chauffage par induction moyenne fréquence ou un chauffage par barreau silicium-molybdène. Ses températures peuvent atteindre 1 200 à 1 800 °C. La partie supérieure est la zone de dépôt, équipée d'une plaque collectrice refroidie par eau. La température de condensation est comprise entre 400 et 800 °C grâce au système d'échange thermique.

Le four de sublimation fonctionne sous vide ou basse pression (0,01 à 1 000 Pa) et nécessite un groupe de pompes à vide haute performance et un système de régulation de pression. Les fours de sublimation avancés intègrent également un système de surveillance en ligne capable de suivre en temps réel la distribution du champ thermique et la vitesse de sublimation du matériau afin de garantir l'uniformité et la stabilité de la composition en SiOx. Le four de sublimation développé par l'Institut chinois de recherche sur les technologies d'ingénierie et de conservation de l'énergie utilise de manière innovante des déchets photovoltaïques, du silicium cristallin et du sable de quartz comme matières premières, réduisant ainsi les coûts et favorisant le recyclage des ressources.

Équipement de préparation du nanosilicium

Les équipements de préparation du nanosilicium sont essentiels à la production d'anodes silicium-carbone. Selon la technique utilisée, ils se divisent principalement en deux catégories : les systèmes CVD (dépôt chimique en phase vapeur) et les systèmes PVD (dépôt physique en phase vapeur). Les équipements de production de nanosilicium CVD utilisent le silane (SiH4) comme matière première de réaction pour préparer la poudre de nanosilicium par décomposition thermique. L'équipement typique comprend un système de purification de la source de gaz, une chambre de réaction, un système de chauffage, un système de traitement des gaz résiduaires et un dispositif de collecte. La chambre de réaction est généralement conçue avec un lit fluidisé ou un lit fixe. La précision du contrôle de la température doit être de ± 5 °C.

La ligne de production CVD thermique de Zhongning Silicon Industry, une entreprise nationale, peut produire de la poudre de silicium de haute pureté de 20 à 100 nm, avec une capacité de production de 500 tonnes par an. Le procédé PVD utilise la technologie d'évaporation et de condensation par plasma. Des équipements représentatifs, tels que le dispositif de procédé physique en phase vapeur par évaporation et condensation par plasma développé par Boqian New Materials sous pression normale, permettent de produire de la poudre de silicium sphérique avec des particules de taille inférieure à 100 nm, offrant ainsi les avantages d'une grande pureté et d'une granulométrie uniforme.

Équipement composite et de dispersion pour électrodes négatives à base de silicium

Les équipements composites et de dispersion jouent un rôle crucial dans la performance des électrodes négatives à base de silicium. Ils comprennent des mélangeurs à grande vitesse, des broyeurs à sable et des systèmes de dispersion par ultrasons.

Pour le broyage au sable des électrodes négatives silicium-carbone, l'équipement couramment utilisé est un broyeur horizontal à sable avec des supports de broyage en oxyde de zirconium ou en carbure de tungstène (mélange de 3 mm et 5 mm). L'intensité et la durée de broyage doivent être adaptées aux caractéristiques du matériau. L'équipement composite développé par Shanghai Shanshan Technology combine de manière innovante la dispersion par ultrasons au broyage au sable. Un prétraitement par ultrasons permet de désagglomérer les particules (puissance et durée réglables). Le broyage et le raffinage du sable permettent ensuite de poursuivre le traitement et d'améliorer considérablement l'effet de dispersion.

Équipement de granulation et de séchage

Les équipements de granulation et de séchage permettent de convertir la poudre de nanosilicium ou d'oxyde de silicium en particules secondaires adaptées à un traitement ultérieur. L'équipement de granulation le plus couramment utilisé est la tour de séchage par atomisation. Après mélange de la suspension contenant du silicium avec le liant, de fines gouttelettes sont formées par atomisation. Le séchage est rapide à l'air chaud. Le système de granulation secondaire, développé par l'Institut chinois de recherche sur l'ingénierie et la technologie de conservation de l'énergie, utilise un atomiseur spécialement conçu et un système de circulation d'air chaud pour préparer des particules uniformes de 30 à 50 μm, améliorant ainsi considérablement la fluidité des poudres ultrafines. Pour les systèmes à base de solvants, des sécheurs sous vide ou à disques peuvent également être utilisés, mais il convient de veiller à la protection contre les explosions et à la récupération des solvants. La nouvelle machine tout-en-un de granulation et de séchage à lit fluidisé combine fluidisation et pulvérisation, offrant une meilleure efficacité de granulation et une meilleure résistance des particules. Elle est progressivement adoptée dans la production d'électrodes négatives à base de silicium haut de gamme.

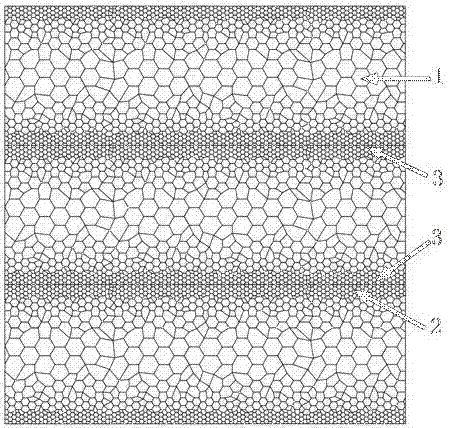

Équipement de revêtement et de traitement thermique

Les équipements de revêtement et de traitement thermique jouent un rôle crucial dans l'amélioration des performances électrochimiques des électrodes négatives à base de silicium. Parmi ceux-ci figurent les systèmes CVD à lit fluidisé, les fours rotatifs et les fours tubulaires. Les réacteurs à lit fluidisé sont particulièrement efficaces pour le revêtement en carbone des électrodes négatives silicium-oxygène. Les opérateurs obtiennent un dépôt uniforme de la couche de carbone en contrôlant précisément la vitesse du gaz de fluidisation (par exemple, un réglage initial de 8 l/s) et le champ de température (600 à 1 000 °C). Les systèmes à lit fluidisé avancés sont équipés de préchauffeurs (avec des températures de préchauffage ≥ 400 °C) et d'échangeurs de chaleur, ce qui réduit la consommation d'énergie et minimise les fluctuations de température.

Pour le traitement de carbonisation des électrodes négatives silicium-carbone, les fabricants utilisent généralement des fours rotatifs à atmosphère protégée ou des fours à plaques poussoirs. Ils fonctionnent généralement à une température comprise entre 1 000 et 1 500 °C, avec une durée de traitement de 2 à 5 heures. L'équipe de l'Université Centrale Sud a développé une technologie de silicium nanocristallin à défauts améliorés, utilisant un four de traitement thermique spécialement conçu. Ils contrôlent avec précision la vitesse de chauffe et la composition de l'atmosphère pour introduire des structures de défauts, telles que des défauts d'empilement et des nanomacles, dans les déchets de silicium cristallin, améliorant ainsi considérablement la stabilité cyclique des électrodes négatives en silicium.

Équipement de post-traitement

L'équipement de post-traitement comprend des équipements spécialisés pour le concassage, le classement, le traitement de surface et l'emballage.

Le broyeur à jet est l'équipement le plus utilisé pour le broyage ultrafin. Il évite la contamination métallique grâce à un système de collision et broie le matériau à la granulométrie requise (généralement D50 < 10 μm). Le système de classification utilise principalement des classificateurs à air pour classer précisément les particules en fonction de leur diamètre aérodynamique. Les équipements de traitement de surface comprennent des mélangeurs et des machines de revêtement modifiés, utilisés pour appliquer des revêtements fonctionnels à la surface des matériaux à base de silicium. Des démagnétiseurs sont utilisés pour éliminer les impuretés métalliques susceptibles d'être introduites lors de la manutention des matières premières et du processus de production, généralement grâce à une séparation magnétique à gradient élevé en plusieurs étapes. Les équipements de conditionnement doivent fonctionner en atmosphère sèche ou sous vide afin d'éviter que les matériaux à base de silicium n'absorbent l'humidité et ne s'oxydent.

Système de contrôle automatisé

Le système de contrôle automatisé sert de centre névralgique d'une ligne de production moderne d'électrodes négatives à base de silicium, responsable du contrôle coordonné et de l'acquisition de données de chaque processus.

Un système de contrôle d'acquisition classique comprend des modules de contrôle de température et de débit qui surveillent en temps réel des paramètres clés, tels que la température de réaction du four de sublimation, la température de dépôt de la zone de dépôt, la température de réaction du lit fluidisé et la température du préchauffeur. Le système collecte et analyse également les données de production, telles que la production du four de sublimation, la quantité d'alimentation du lit fluidisé, le débit de la source de gaz et la quantité produite, afin d'optimiser le processus et d'assurer la traçabilité de la qualité. Les usines de pointe utilisent également des systèmes MES (Manufacturing Execution System) et l'Internet industriel pour permettre une gestion numérique et intelligente de l'ensemble du processus de production.

Tableau : Équipements clés et paramètres techniques pour la production d'électrodes négatives à base de silicium

| Type d'équipement | Fonction principale | Paramètres techniques clés | Fabricants/Technologies représentatifs |

| Système de four de sublimation | Synthèse et dépôt de SiOx | Température 1200-1800°C, pression 0,01-1000Pa | Institut de recherche en technologie de l'ingénierie CECEP |

| Équipement CVD Nano-Si | Production de poudre de nano-silicium | Décomposition du silane, taille des particules 20-100 nm | Zhongning Silicon (filiale Duofluoride) |

| Équipement PVD Nano-Si | Production de nano-silicium de haute pureté | Évaporation-condensation plasma, taille des particules < 100 nm | Nouveaux matériaux Boqian |

| Système de dispersion par broyeur à sable | Composite Si/C et raffinement | Médias de broyage 3/5 mm, temps de traitement 1 à 3 h | Shanghai Shanshan Tech |

| Tour de granulation par pulvérisation | Préparation des particules secondaires | Taille des particules 30-50 μm | Divers fabricants spécialisés |

| Système CVD à lit fluidisé | Traitement de revêtement en carbone | Température 600-1000°C, vitesse du gaz 8L/s | Technologie propriétaire |

| Four de frittage sous atmosphère | Traitement thermique de carbonisation | Température 1000-1500°C, Durée 2-5h | Divers fabricants spécialisés |

| Système de broyage et de classification par jet | Broyage et classification ultrafins | D50<10μm, classification à plusieurs étapes | Fabricants spécialisés nationaux/internationaux |

Avec le développement rapide de l'industrie des électrodes négatives à base de silicium, les équipements de production évoluent vers des conceptions à plus grande échelle, continues et plus intelligentes. Par exemple, les conceptions à alimentation continue peuvent remplacer les fours à sublimation discontinus traditionnels. Plusieurs lits fluidisés en série permettent le revêtement séquentiel de différentes couches fonctionnelles. L'optimisation des paramètres de procédé et la prédiction de la qualité peuvent s'appuyer sur l'IA. Ces avancées technologiques amélioreront encore l'efficacité de la production, la régularité des produits et la compétitivité-coût des électrodes négatives à base de silicium, accélérant ainsi leur application à grande échelle dans les batteries d'énergie haut de gamme.

À propos d'Epic Powder Machinery

Machines à poudre épiques, basée à Qingdao, en Chine, est spécialisée dans les systèmes de broyage et de classification ultrafins. Nous concevons et fabriquons des équipements de pointe, notamment des broyeurs à jet et des broyeurs classificateurs à air, destinés à des industries telles que celles des batteries lithium-ion. En mettant l'accent sur la qualité et l'innovation, nous vous aidons à optimiser l'efficacité et la régularité de votre production.