I. Contexte et importance de la recherche

Les batteries lithium-ion sont largement utilisées dans les batteries de puissance, les systèmes de stockage d'énergie et l'électronique grand public en raison de leurs avantages : densité énergétique élevée, puissance élevée, longue durée de vie et respect de l'environnement. Parmi les matériaux cathodiques, le lithium fer phosphate (LiFePO₄ ou LFP) est devenu un matériau de cathode courant grâce à sa grande sécurité, son coût relativement faible et sa bonne stabilité structurelle. Cependant, les performances de traitement du LFP affectent directement la qualité de la feuille d'électrode et les performances de la batterie, le broyage étant une étape clé pour contrôler la granulométrie et la distribution des particules du matériau. Cet article étudie systématiquement les effets de la vitesse d'alimentation et de la pression de broyage sur la granulométrie, les caractéristiques de la suspension, la qualité de la feuille d'électrode et les performances électrochimiques des matériaux LFP, fournissant ainsi une base pour l'optimisation des procédés de production industrielle.

II. Méthodes expérimentales

Le précurseur de LFP a été préparé en utilisant du phosphate de fer comme source de fer par une méthode de réduction carbothermique. Le matériau initial, appelé LFP-0, a été obtenu après séchage par atomisation et frittage à haute température. Un type QLM-2 broyeur à jet a été utilisé pour traiter du LFP-0 à différentes vitesses d'alimentation (0,50 kg/h, 0,75 kg/h, 1,00 kg/h, 1,25 kg/h) et pressions de broyage (15 m³/h, 18 m³/h, 21 m³/h, 24 m³/h), produisant plusieurs groupes d'échantillons. Les propriétés physiques du matériau ont été caractérisées à l'aide d'un granulomètre, d'un microscope électronique à balayage (MEB) et d'un résistivomètre à poudre. Les échantillons ont ensuite été transformés en feuilles d'électrodes et en cellules à poche de 6 Ah pour des tests systématiques de la finesse de la boue, de la viscosité, de la densité de compaction de la feuille d'électrode, ainsi que de la capacité et de l'impédance des cellules.

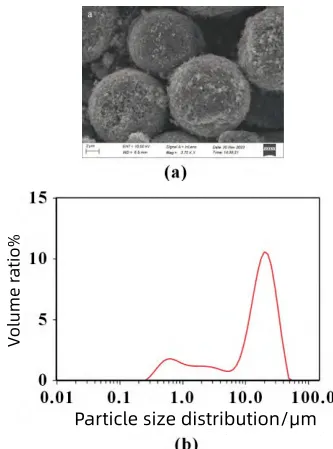

III. Analyse du matériau initial avant broyage

Le matériau LFP-0 non broyé était constitué de particules sphériques présentant une distribution granulométrique concentrée : D₅₀ était de 16,3 µm et Dmax dépassait 30 µm. La finesse de la suspension correspondante atteignait 37–39.

μm, dépassant la norme acceptable de la ligne de production (≤ 35 μm). La densité de compactage de la feuille d'électrode n'était que de 2,17 g/cm³, inférieure aux exigences des batteries de stockage d'énergie (≥ 2,40 g/cm³). Bien que la capacité spécifique de décharge à 0,1 C ait atteint 160,8 mAh/g, les faibles performances de traitement ont démontré la nécessité du procédé de broyage.

IV. Impact de la vitesse d'alimentation sur les performances du LFP

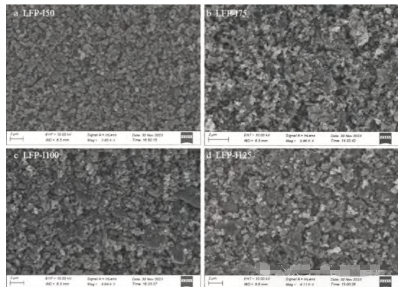

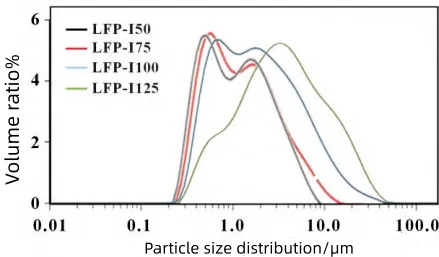

En maintenant la pression de broyage constante à 21 m³/h, l'influence des différentes vitesses d'alimentation a été étudiée :

1. Taille et morphologie des particules : Des vitesses d'alimentation plus faibles ont permis d'améliorer l'efficacité du broyage. Les particules de LFP-I50 (0,50 kg/h) étaient uniformes avec Dmax < 10 μm ; LFP-I75 (0,75 kg/h) présentait une légère agglomération avec Dmax < 20 μm ; tandis que LFP-I100 et LFP-I125, en raison d'une vitesse d'alimentation excessivement élevée, présentaient des particules insuffisamment brisées avec Dmax proche de 50 μm, similaire au matériau initial.

2. Performances des boues et des feuilles d'électrodes : À mesure que la vitesse d'alimentation augmentait, la finesse de la suspension augmentait significativement (de 21 μm à 42 μm), la teneur en solides augmentait légèrement et la viscosité variait peu. La densité de compactage des feuilles d'électrodes diminuait de 2,46 g/cm³ à 2,40 g/cm³. À des vitesses d'alimentation élevées (par exemple, 1,25 kg/h), des agglomérats, des bulles et des taches apparaissaient sur les feuilles d'électrodes, affectant l'uniformité de leur aspect.

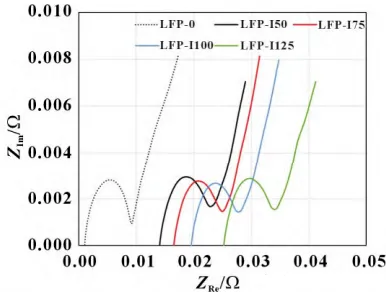

3. Performances électrochimiques : La capacité spécifique à 0,1 °C pour tous les échantillons dépassait 158 mAh/g, avec des différences mineures. Cependant, l'impédance électrochimique (Rct) augmentait avec des vitesses d'alimentation plus élevées, indiquant qu'une vitesse d'alimentation excessive endommageait la couche de carbone et augmentait la résistance interfaciale.

V. Impact de la pression de broyage sur les performances du LFP

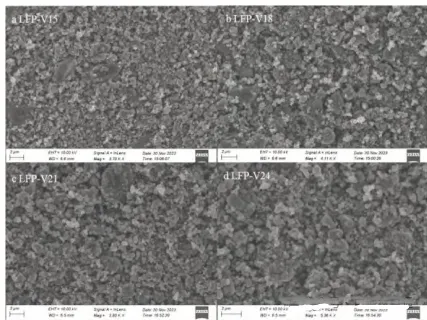

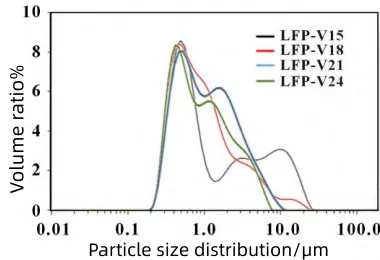

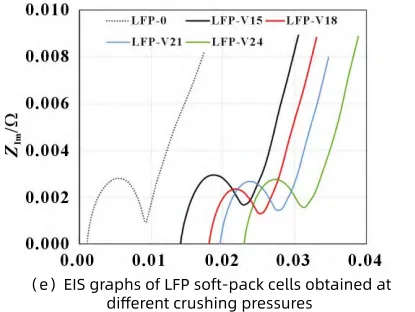

À une vitesse d'alimentation constante de 0,75 kg/h, l'influence de différentes pressions de broyage a été étudiée :

1. Taille et morphologie des particules : À une pression de 15 m³/h, la rupture des particules était insuffisante, avec Dmax > 10 μm ; lorsque la pression augmentait à 21 m³/h et plus, Dmax diminuait à moins de 20 μm ; la grande majorité des particules LFP-V24 (24 m³/h) étaient plus petites que 2 μm, avec une distribution de taille concentrée.

2. Performances de traitement : À basse pression (15 m³/h), la finesse de la boue a atteint 42 μm et des protubérances de particules évidentes sont apparues sur les feuilles d'électrodes ; lorsque la pression a augmenté à 21 m³/h, la finesse a diminué à 33 μm et l'apparence des feuilles d'électrodes s'est améliorée ; à 24 m³/h, les feuilles étaient lisses et sans défaut, avec une densité de compactage s'élevant à 2,46 g/cm³.

3. Comportement électrochimique : Tous les échantillons ont atteint des capacités supérieures à 159 mAh/g. Cependant, l’augmentation de la pression de broyage a aggravé les dommages à la couche de carbone, entraînant une augmentation de la résistivité de la poudre et de la résistance à la traction de la batterie.

VI. Optimisation globale et conclusion

En équilibrant le contrôle granulométrique, les performances de traitement et les performances électrochimiques, les paramètres optimaux du procédé ont été déterminés comme suit : vitesse d'alimentation : 0,75 kg/h, pression de broyage : 21 m³/h. Dans ces conditions :

Dmax est contrôlé à 20 μm

La finesse de la suspension est ≤ 35 μm

La densité de compactage de la feuille d'électrode est ≥ 2,44 g/cm³

La capacité spécifique de décharge de 0,1 C est ≥ 159 mAh/g

Tout en évitant les défauts d'aspect de la feuille d'électrode et les impédances trop élevées.

VII. Suggestions d'application pratique

Les fabricants de LFP doivent ajuster dynamiquement le processus de broyage en fonction de la distribution granulométrique, de la morphologie MEB et des spectres d'impédance de la batterie. Cela permet d'éviter d'endommager la couche de carbone par un broyage excessif ou de compromettre les performances de traitement par un broyage insuffisant. Les paramètres de l'équipement doivent être sélectionnés avec soin afin d'améliorer l'efficacité de la production tout en garantissant la transformabilité du produit et ses performances électrochimiques.

VIII. Valeur de la recherche

Cette étude fournit non seulement des fenêtres de paramètres spécifiques et réalisables pour le procédé de broyage par jet d'air des matériaux LFP, mais approfondit également la compréhension de la relation entre la distribution granulométrique et les performances globales des batteries. Elle revêt une importance capitale pour l'avancement de l'application industrielle des batteries LFP.

Poudre épique

Le Poudre épique Le broyeur à jet d'air est le choix idéal pour le traitement des poudres à forte demande. Il offre une efficacité de broyage exceptionnelle et un contrôle précis de la granulométrie. Nous nous engageons à créer une valeur ajoutée pour nos clients grâce à une technologie innovante et un service après-vente complet, contribuant ainsi à la croissance de votre entreprise.

Choisissez Epic Powder pour sa qualité et sa fiabilité, et travaillons ensemble pour façonner un nouvel avenir ! Contactez-nous aujourd'hui pour une solution personnalisée et découvrez une technologie de traitement de poudre à la pointe de l'industrie !