L'impression 3D (également appelée fabrication additive) est une méthode de fabrication innovante. Elle permet de créer des entités tridimensionnelles en empilant des matériaux d'impression 3D couche par couche. Elle s'appuie sur des fichiers de modèles numériques. Après avoir découpé l'objet en fines couches, des matériaux tels que de la poudre métallique, de la résine, du plastique ou de la céramique sont accumulés et formés couche par couche grâce à des procédés tels que le dépôt de fil fondu (FDM), la photopolymérisation (SLA/DLP) et le frittage sélectif par laser (SLS). Des structures complexes peuvent être générées directement sans moules ni usinage traditionnels.

À la pointe de la robotique, les robots humanoïdes exigent des composants de base extrêmement précis, légers et fonctionnels. Les procédés de fabrication traditionnels se heurtent souvent à des contraintes telles que des coûts élevés et des cycles de fabrication longs lorsqu'ils sont utilisés avec des structures complexes. La technologie d'impression 3D, grâce à sa flexibilité et son efficacité, permet de fabriquer rapidement des structures d'articulation complexes, des composants légers et des boîtiers de capteurs de haute précision. Elle améliore considérablement les performances et la fiabilité des robots humanoïdes et ouvre de nouvelles perspectives pour la fabrication robotique.

Léger et performant : la principale avancée des matériaux d'impression 3D

L'efficacité des mouvements, la maîtrise de la consommation énergétique et la stabilité dynamique des robots humanoïdes dépendent fortement de la légèreté et de l'intégration fonctionnelle des matériaux. Les procédés de fabrication traditionnels (tels que l'usinage CNC et le moulage par injection) présentent des goulots d'étranglement en termes d'intégration structurelle complexe et de conception allégée. L'impression 3D apporte une solution systématique grâce à l'innovation des matériaux et de la conception structurelle.

1. Poudre métallique : la pierre angulaire du squelette léger

L'alliage de titane (Ti6Al4V) et l'alliage d'aluminium (AlSi10Mg) sont devenus les matériaux de choix pour les structures porteuses de robots (comme les connecteurs de sternum et d'articulations). Ils présentent une résistance spécifique élevée, une excellente résistance à la corrosion et une biocompatibilité optimale. La densité de l'alliage de titane (4,5 g/cm³) n'est que de 571 TP3T de celle de l'acier, mais sa résistance est comparable. L'alliage d'aluminium (2,7 g/cm³) permet de réduire encore le poids tout en conservant une bonne conductivité thermique.

Le prix de la poudre de titane nationale est passé de 600 yuans/kg en 2024 à moins de 300 yuans/kg en 2025, soit une baisse de 50%. Cette avancée est due aux améliorations intelligentes des procédés de production (comme la technologie de récupération d'argon pour améliorer le rendement de la poudre) et à la production à grande échelle d'entreprises comme Willari. Prenons l'exemple de Tesla Optimus Gen2 : sa structure de support de genou utilise un alliage de titane imprimé en 3D, ce qui réduit le poids de 42% et améliore la résistance aux chocs.

2. Matériaux composites spéciaux : innovateurs en matière de performances dynamiques

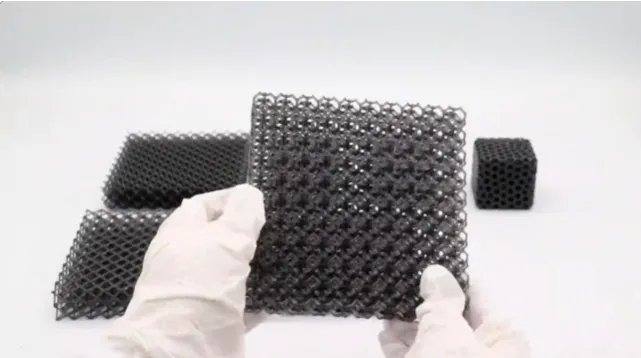

Les matériaux d'impression 3D présentent les caractéristiques suivantes : le matériau composite multicouche en nid d'abeille (à base d'élastomère TPU) développé par Boli Technology imite le mécanisme tampon des tissus biologiques. Sa structure poreuse en nid d'abeille peut absorber l'énergie d'impact, résister à plus d'un million de flexions, présenter une résistance à la déchirure de 45 MPa et un taux de récupération élastique supérieur à 981 TP3T. Ce matériau est utilisé dans les couches tampons des coudes et des genoux pour remplacer les limiteurs métalliques traditionnels, augmenter la liberté de mouvement des articulations de 701 TP3T et éviter les dommages causés par les collisions aux pièces métalliques.

Léger : la porosité de la structure en nid d'abeille est réglable et la densité n'est que de 0,6 à 0,9 g/cm³, ce qui est 60% plus léger que le même volume d'alliage d'aluminium.

Amélioration de la dissipation thermique : la structure poreuse augmente la surface de dissipation thermique et, avec des charges à haute conductivité thermique (telles que le nitrure de bore), l'efficacité de la conductivité thermique est augmentée de 40%, réduisant efficacement la température de fonctionnement du moteur à joint.

Retour d'énergie : le matériau peut stocker et libérer de l'énergie cinétique pendant le processus de compression-rebond, améliorant ainsi le rapport d'efficacité énergétique du mouvement du robot.

3. Plastiques techniques : le cœur de l’intégration fonctionnelle flexible

Le PEEK (polyétheréthercétone) offre des avantages de performance exceptionnels : une densité de seulement 1,3 g/cm³ (environ la moitié de celle de l'alliage de magnésium), une résistance à la traction de 100 MPa, une résistance à la température jusqu'à 260 °C, un coefficient de frottement de 0,1 à 0,3 (autolubrifiant) et une excellente biocompatibilité.

L'Université Hangzhou Dianzi utilise du PEEK imprimé en 3D pour produire des roulements d'articulation de robot, ce qui entraîne une réduction de poids du 50% par rapport aux roulements métalliques, une résistance à l'usure triplée et l'élimination des besoins en lubrifiant.

Extension d'application : dans l'Optimus Gen2 de Tesla, le PEEK remplace l'alliage d'aluminium dans la structure de support de la colonne vertébrale et les engrenages, réduisant le poids total du robot de 10 kg et améliorant la vitesse de déplacement de 30%.

| Champ d'application | Avantage technique | Représentant Cas | Résultats obtenus |

| Composants structurels | Structure complexe formée intégralement | Support d'épaule et de sternum imprimé BLT-SLM | 30% réduction de poids, 50% moins d'étapes d'assemblage |

| Tissus bioniques | Impression flexible multi-matériaux | Figure 02 couche tampon de joint en nid d'abeille | Flexibilité améliorée, durée de vie prolongée |

| Fabrication de capteurs | Intégration de microstructures de précision | Capteur de force BLT 6D « Photon Finger » | Le plus petit au monde (niveau mm), réduction des coûts 40% |

| Gestion thermique | Conception de canal optimisée en termes de topologie | Structure de refroidissement du moteur du robot humanoïde | Baisse de température de 15 °C, amélioration de l'endurance 20% |

Autonomisation technologique : de la conception du prototype à la production de masse

La technologie d'impression 3D joue un rôle essentiel à chaque phase de la R&D des robots humanoïdes :

1. Prototypage rapide et itération

La nature sans moule de l'impression 3D raccourcit le cycle de conception et d'itération jusqu'à 70%.

Par exemple, le robot humanoïde « Jingchu » a réalisé quatre itérations en quatre mois après février 2025, se diversifiant en modèles orientés services et à usage industriel. Chaque optimisation structurelle de ses articulations a été rendue possible grâce à des prototypes imprimés en 3D.

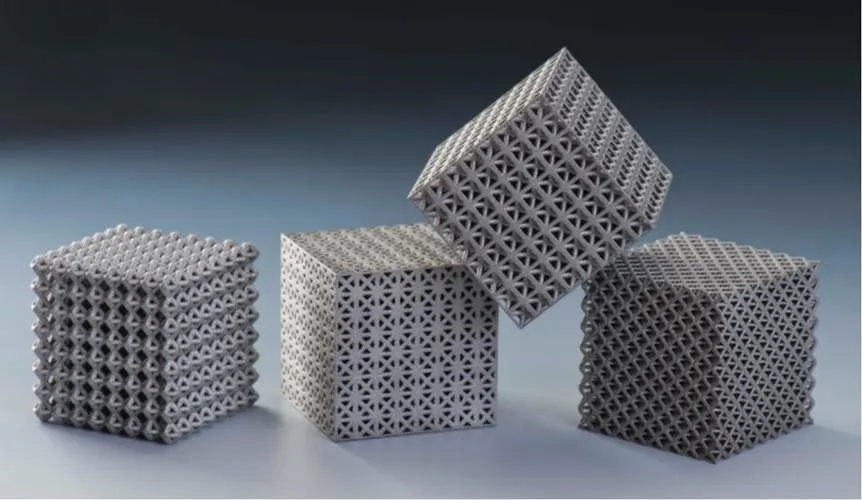

2. Fabrication de structures complexes

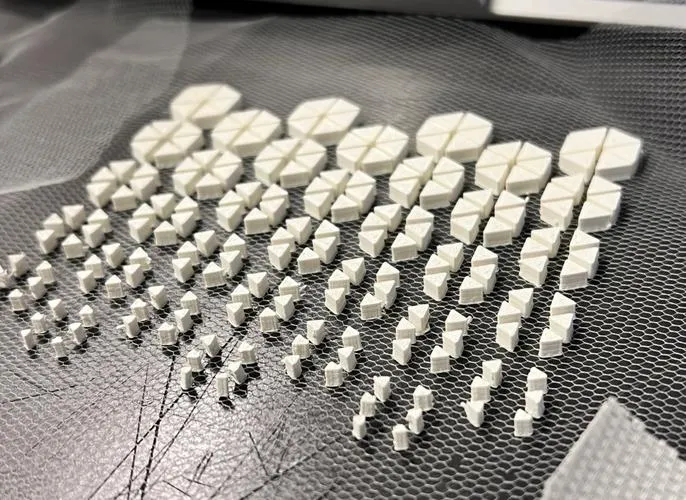

La fusion sélective par laser (SLM) et d'autres techniques d'impression 3D permettent des structures optimisées topologiquement avec des conceptions de treillis internes qui réduisent le poids de 30%, maintiennent l'intégrité structurelle et intègrent des canaux de dissipation thermique intégrés pour éviter la surchauffe du moteur.

3. Intégration fonctionnelle et innovation

Fusion de capteurs :

L'impression 3D facilite l'intégration de micro-capteurs directement dans les structures robotiques, permettant des composants compacts et multifonctionnels qui réduisent le nombre de pièces et la complexité de l'assemblage.

Conception de la gestion thermique :

Les canaux de refroidissement conçus en treillis imprimés autour des moteurs réduisent les températures de fonctionnement maximales jusqu'à 15 °C, prolongeant ainsi la durée de vie du moteur et améliorant l'efficacité énergétique.

Assistance à la production de poudre par EPIC Powder Machinery

Derrière les matériaux d’impression 3D haute performance se cache une poudre ultra-fine et de haute pureté. Poudre ÉPIQUE Les machines livrent le fraisage au jet Les broyeurs à jet à lit fluidisé d'EPIC sont idéaux pour la production de poudres métalliques ultrafines (par exemple, alliage de titane, alliage d'aluminium) et de plastiques techniques (par exemple, PEEK, PPS, PA) utilisés dans la fabrication additive.

Sphéricité élevée et distribution étroite des particules, idéale pour la fusion sur lit de poudre et les procédés SLM. Contamination minimale grâce à l'utilisation de revêtements céramiques ou résistants à l'usure pour les métaux et polymères réactifs. Qualité constante d'un lot à l'autre, répondant aux normes strictes des industries aérospatiale et robotique.

Réduction des coûts et amélioration de l'efficacité : faire avancer l'industrialisation

L'impression 3D accélère l'industrialisation en réduisant les coûts et en améliorant l'efficacité de la fabrication :

Réduction des coûts des matériaux :

Le prix de la poudre de titane est passé de 600 RMB/kg à 300 RMB/kg. Les poudres métalliques représentant environ 171 TP3T du coût total de l'impression 3D, cette baisse améliore considérablement la rentabilité au niveau des composants.

Pourquoi choisir EPIC Powder Machinery ?

Poudre épique Fort de plus de 20 ans d'expertise en ingénierie des poudres, nous sommes au service des industries haut de gamme du monde entier. Nous disposons également d'une technologie de base européenne, associée à une production locale rentable. Nos installations de R&D et de production internes permettent une personnalisation et une livraison rapides. Nous proposons des solutions clés en main, incluant le broyage, la classification, le transport et l'intégration de systèmes.

Propulsé par la poudre, conçu par EPIC