Les poudres ultrafines désignent des matériaux dont la granulométrie varie du micromètre au nanomètre. Selon le consensus de l'industrie minière chinoise, les poudres ultrafines sont celles dont la taille des particules est inférieure à 30 μm. Les nanomatériaux sont largement utilisés. Ils possèdent des propriétés uniques, absentes des matériaux traditionnels, telles que les effets de petite taille, les effets tunnel quantiques macroscopiques et les effets de surface.

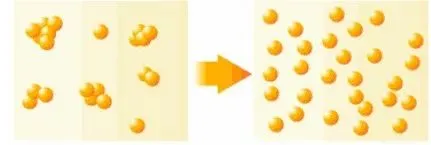

Cependant, les nanomatériaux présentent une surface spécifique élevée, une forte activité et sont extrêmement instables. Ils ont tendance à s'agglomérer facilement, perdant ainsi leurs propriétés d'origine. Cela diminue leur valeur et complique leur préparation et leur stockage. L'agglomération constitue donc un problème technique majeur qui limite le développement des nanomatériaux.

Agglomération de poudres ultrafines

L'agglomération désigne le processus par lequel les particules de poudre primaire se lient pendant la préparation, la séparation, le traitement ou le stockage, formant des agrégats plus importants. Actuellement, les trois principales causes d'agglomération des poudres ultrafines sont les suivantes :

Forces intermoléculaires

Lorsque les particules minérales se transforment en particules ultrafines, la distance qui les sépare devient très faible. Les forces de Van der Waals dépassent alors la force gravitationnelle des particules elles-mêmes, ce qui entraîne attraction et agglomération. Les liaisons hydrogène, les ponts d'humidité adsorbés et d'autres liaisons chimiques à la surface des particules favorisent également l'adhésion et l'agrégation.

Forces électrostatiques

Lors du broyage ultrafin, les impacts et les frottements provoquent l'accumulation de charges positives ou négatives à la surface des particules. Certaines protubérances d'une particule peuvent être chargées positivement, tandis que d'autres sont chargées négativement. Ces particules instables et chargées s'attirent mutuellement, notamment au niveau des pointes acérées, ce qui entraîne leur agglomération. Le principal moteur de ce processus est l'attraction électrostatique.

Adhérence dans l'air

Lorsque l'humidité relative de l'air dépasse 65%, la vapeur d'eau se condense sur et entre les particules. Cela crée des ponts liquides qui favorisent considérablement l'agglomération.

De plus, lors du broyage, les matériaux minéraux absorbent de l'énergie mécanique ou thermique. Cela confère aux particules ultrafines nouvellement formées une énergie de surface élevée, les rendant instables. Pour réduire cette énergie, les particules se rapprochent et s'agglomèrent naturellement.

L'agglomération de nanomatériaux comprend le type mou et le type dur. Agglomération molle est causée par les forces de Van der Waals et intermoléculaires et est relativement facile à inverser. Agglomération dure est plus complexe, avec cinq théories principales proposées : l'adsorption capillaire, la liaison hydrogène, le pontage cristallin, la liaison chimique et la diffusion atomique de surface. Cependant, aucune explication unifiée n'a encore été acceptée.

Malgré ces défis, des recherches approfondies ont été menées pour développer des technologies de dispersion visant à prévenir l’agglomération.

Dispersion de poudres ultrafines

Les techniques de dispersion se concentrent principalement sur deux états : la dispersion dans les milieux en phase gazeuse et dans les milieux en phase liquide.

1. Dispersion mécanique

Cette méthode utilise une énergie mécanique externe, comme le cisaillement ou l'impact, pour disperser les nanoparticules dans un milieu. Les techniques courantes incluent le broyage, le broyage à boulets, le broyage par vibration, le broyage colloïdal et l'air. fraisage au jet, et agitation mécanique.

Cependant, une fois que les particules quittent le champ turbulent créé par l'agitation, elles peuvent se réagglomérer. Par conséquent, l'association de la dispersion mécanique et de dispersants chimiques produit souvent de meilleurs résultats.

2. Dispersion chimique

Largement utilisée dans l'industrie, cette méthode consiste à ajouter des électrolytes, des tensioactifs ou des dispersants polymères à une suspension de poudres ultrafines. Ces agents s'adsorbent à la surface des particules, modifient leurs propriétés de surface et améliorent la compatibilité avec la phase liquide, permettant ainsi une meilleure dispersion.

Les dispersants courants comprennent les tensioactifs, les sels inorganiques de faible poids moléculaire, les dispersants polymères et les agents de couplage. Les dispersants polymères, en particulier les polyélectrolytes, comptent parmi les plus utilisés et les plus efficaces.

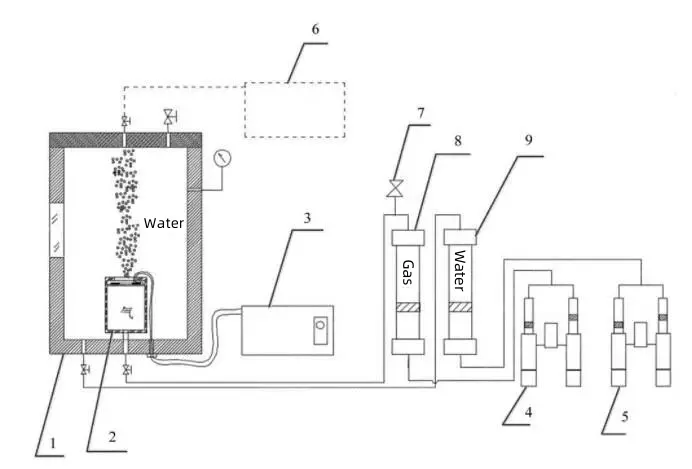

3. Dispersion ultrasonique

La dispersion ultrasonique consiste à placer une suspension dans un champ ultrasonique et à appliquer une fréquence et une durée appropriées pour obtenir une séparation efficace des particules.

Les ultrasons génèrent des températures et des pressions élevées localisées, de fortes ondes de choc et des microjets. Ces forces affaiblissent les interactions entre particules, favorisant ainsi leur dispersion. Cependant, il faut éviter toute surchauffe : un excès d'énergie thermique et mécanique peut augmenter la fréquence des collisions et aggraver l'agglomération.

Dispersion en phase gazeuse

1. Dispersion sèche

Dans l'air humide, des ponts liquides se forment entre les particules et provoquent leur agglomération. Le séchage des matériaux solides comprend deux étapes fondamentales : le chauffage pour vaporiser l'humidité et la diffusion de la vapeur en phase gazeuse. L'élimination ou la rupture des ponts liquides est essentielle pour maintenir une bonne dispersion.

La plupart des procédés de production de poudre incluent le séchage thermique comme étape de prétraitement.

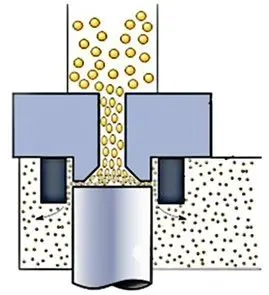

2. Dispersion mécanique

Cette méthode utilise des forces mécaniques, telles que le cisaillement et la compression, supérieures aux forces d'adhésion des particules pour briser les agrégats. Les sources courantes incluent des turbines rotatives à grande vitesse, des disques ou des jets d'air à grande vitesse créant d'intenses turbulences.

La dispersion mécanique est relativement simple à mettre en œuvre. Cependant, comme il s'agit d'un processus forcé, les particules peuvent se réagglomérer une fois sorties du disperseur. Cela peut également endommager les particules fragiles et réduire l'efficacité du dispositif à mesure qu'il s'use.

3. Électrostatique Dispersion

Les particules d'un même matériau, portant des charges identiques, se repoussent sous l'effet de la force électrostatique. Ce principe est utilisé pour la dispersion, lorsque les particules peuvent être entièrement chargées.

Les méthodes de charge comprennent la charge par contact, par induction et par effet corona. Parmi celles-ci, la charge corona est la plus efficace. Elle crée un rideau d'ions par décharge corona, chargeant les particules uniformément. Les forces répulsives qui en résultent contribuent à maintenir la dispersion.

Conclusion

Il existe de nombreuses méthodes de modification des poudres ultrafines, très différentes des principales approches décrites précédemment. Il est nécessaire d'optimiser les procédés de modification grâce à des études approfondies et de développer des techniques composites polyvalentes. En résumé, les progrès dans la technologie des poudres ultrafines nécessitent une collaboration entre tous les acteurs du secteur – des instituts de recherche aux fabricants – et une innovation continue.

Choisir Poudre épique pour des solutions de traitement de poudre efficaces, économes en énergie et respectueuses de l'environnement !