Η μικροπυριτία, ως ένα σημαντικό μη μεταλλικό ορυκτό υλικό, χρησιμοποιείται ευρέως σε διάφορους τομείς, όπως τα ελασματοποιημένα με χαλκό (CCL), οι εποξειδικές ενώσεις χύτευσης (EMC), τα ηλεκτρικά μονωτικά υλικά, το καουτσούκ, τα πλαστικά και οι επιστρώσεις, λόγω των μοναδικών φυσικών και χημικών ιδιοτήτων της.

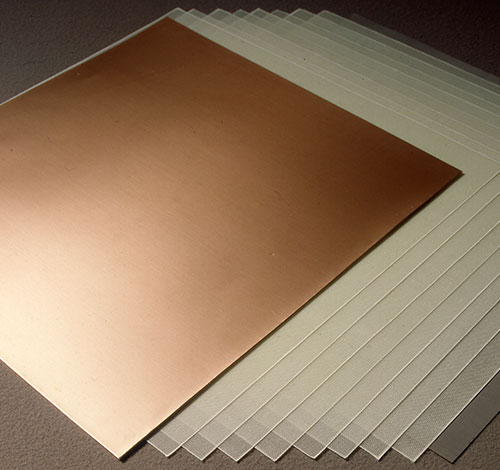

Ελασματοποιημένα φύλλα με επικάλυψη χαλκού (CCL)

Ως βασικό συστατικό των πλακετών τυπωμένων κυκλωμάτων (PCB), τα CCL απαιτούν ιδιότητες όπως υψηλή θερμοκρασία υαλώδους μετάπτωσης (Tg), υψηλό μέτρο ελαστικότητας, χαμηλό συντελεστή θερμικής διαστολής (CTE), χαμηλή διηλεκτρική σταθερά (Dk) και χαμηλό συντελεστή διασποράς (Df) για την ενίσχυση της αξιοπιστίας της διασύνδεσης και εγκατάστασης ηλεκτρονικών κυκλωμάτων. Τα πληρωτικά υλικά είναι ο βασικός παράγοντας για την επίτευξη αυτών των μετρήσεων απόδοσης στα CCL. Τα κοινά ανόργανα πληρωτικά υλικά περιλαμβάνουν μικροσκόνη πυριτίου, τάλκη, υδροξείδιο του αργιλίου και υδροξείδιο του μαγνησίου. Μεταξύ αυτών, η μικροσκόνη πυριτίου ξεχωρίζει λόγω της υψηλής θερμικής σταθερότητας, του χαμηλού CTE και του χαμηλού Dk.

Οι απαιτήσεις της βιομηχανίας CCL για μικροσκόνη πυριτίου επικεντρώνονται κυρίως στο μέγεθος των σωματιδίων, τη μορφολογία και την επιφανειακή επεξεργασία. Το μέγεθος των σωματιδίων πρέπει να εξισορροπεί τη διασπορά και την επεξεργασιμότητα. Θεωρητικά, τα μικρότερα σωματίδια προσφέρουν καλύτερα αποτελέσματα πλήρωσης, αλλά τα υπερβολικά μικρά μεγέθη μπορούν να οδηγήσουν σε συσσωμάτωση, κακή διασπορά και αυξημένη δυσκολία στις διαδικασίες ανάμειξης και επικάλυψης ρητίνης. Όσον αφορά τη μορφολογία, η σφαιρική μικροσκόνη πυριτίου προτιμάται για την υψηλότερη πυκνότητα συσκευασίας, τον χαμηλότερο συντελεστή τριβής (CTE) και την καλύτερη αντοχή στη φθορά. Η επιφανειακή επεξεργασία όχι μόνο βελτιώνει τη διασπορά, αλλά και ενισχύει τη συμβατότητα μεταξύ της μικροσκόνης πυριτίου και του συστήματος ρητίνης.

Προς το παρόν, εξακολουθούν να υπάρχουν προκλήσεις για τη μικροσκόνη πυριτίου υψηλής καθαρότητας που χρησιμοποιείται σε CCL, συμπεριλαμβανομένης της εξάρτησης από εισαγωγές για προϊόντα υψηλής ποιότητας, του σχετικά υψηλού κόστους ορισμένων βαθμών και της ανάγκης για περαιτέρω βελτιστοποίηση των διαδικασιών παραγωγής. Οι μελλοντικές κατευθύνσεις ανάπτυξης θα επικεντρωθούν στον εντοπισμό προϊόντων υψηλής ποιότητας, στην υποκατάσταση εισαγωγών και στην κάλυψη των ειδικών απαιτήσεων των CCL υψηλής συχνότητας και υψηλής ταχύτητας.

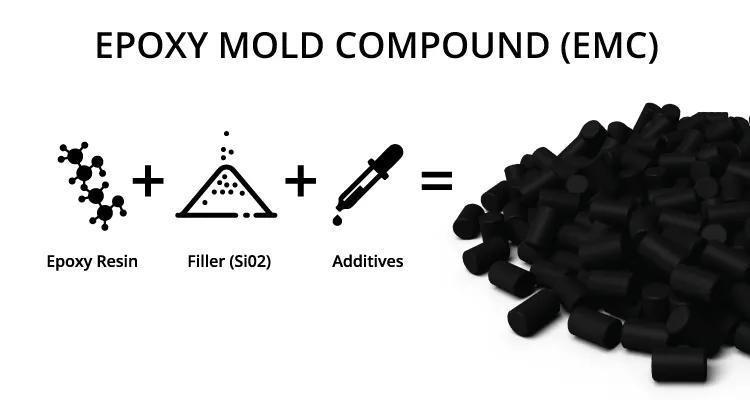

Εποξειδικές ενώσεις χύτευσης (EMC)

Ως κρίσιμο υλικό συσκευασίας ημιαγωγών, οι απαιτήσεις της EMC για πληρωτικά επικεντρώνονται κυρίως στη μείωση του CTE, στην αύξηση της θερμικής αγωγιμότητας και στη μείωση του Dk. Λόγω των εξαιρετικών φυσικών και χημικών ιδιοτήτων της, η μικροπούδρα πυριτίας είναι ένα βασικό πληρωτικό στις EMC, αποτελώντας συνήθως από 60% έως 90% της ένωσης κατά βάρος.

Η χρήση μικροσκόνης πυριτίου ως πληρωτικό σε ηλεκτρομαγνητικές συμβατότητες (EMC) προσφέρει σημαντικά πλεονεκτήματα. Η υψηλή καθαρότητά της και η χαμηλή ραδιενέργειά της μειώνουν αποτελεσματικά τον συντελεστή τριβής (CTE) και τη συρρίκνωση της σκληρυμένης ένωσης κατά τη σκλήρυνση, βελτιώνοντας ταυτόχρονα τη μηχανική αντοχή και τις μονωτικές ιδιότητες. Επιπλέον, σε σύγκριση με τη γωνιακή σκόνη πυριτίου, η σφαιρική μικροσκόνη πυριτίου προσφέρει υψηλότερη πυκνότητα συσκευασίας. Όταν η κατανομή μεγέθους σωματιδίων είναι μεταξύ 0,1~30μm, η πυκνότητα συσκευασίας μπορεί να υπερβεί τα 92%, μειώνοντας ενδεχομένως τη χρήση εποξειδικής ρητίνης έως και 50%. Η σφαιρική δομή παρέχει επίσης εξαιρετική ρευστότητα, η οποία όχι μόνο μειώνει ελαττώματα όπως η έκλαμψη μούχλας και τα κενά αέρα, αλλά και παρατείνει τη διάρκεια ζωής του καλουπιού.

Επί του παρόντος, η εφαρμογή μικροσκόνης πυριτίου σε ηλεκτρομαγνητικές συμβατότητες (EMC) αντιμετωπίζει επίσης προκλήσεις. Η τεχνολογία παραγωγής προϊόντων υψηλής τεχνολογίας περιλαμβάνει υψηλά εμπόδια, ιδιαίτερα την πολύπλοκη διαδικασία για σφαιρικό πυρίτιο, γεγονός που οδηγεί σε υψηλότερο κόστος. Στο μέλλον, καθώς η ηλεκτρονική συσκευασία τείνει προς υψηλότερη απόδοση και σμίκρυνση, οι απαιτήσεις για την κατανομή μεγέθους σωματιδίων, την καθαρότητα και τη σφαιρικότητα της μικροσκόνης πυριτίου θα γίνουν ακόμη πιο αυστηρές.

Καουτσούκ

Η μικροσκόνη πυριτίου χρησιμεύει ως λειτουργικό πληρωτικό υλικό στη βιομηχανία ελαστικών, προσφέροντας σημαντικά πλεονεκτήματα εφαρμογής και ευρείες προοπτικές ανάπτυξης. Οι κύριες απαιτήσεις για πληρωτικά υλικά σε προϊόντα από καουτσούκ επικεντρώνονται στη βελτίωση των φυσικών μηχανικών ιδιοτήτων, της αντοχής στη φθορά, της αντοχής στη θερμότητα και της αντιγηραντικής απόδοσης. Λόγω του μικρού μεγέθους των σωματιδίων, της μεγάλης ειδικής επιφάνειας, της καλής αντοχής στη θερμότητα και της αντοχής στη φθορά, η μικροσκόνη πυριτίου μπορεί να βελτιώσει σημαντικά την αντοχή σε εφελκυσμό, το μέτρο ελαστικότητας και την αντοχή στο σχίσιμο των σύνθετων υλικών από καουτσούκ. Επιπλέον, η υψηλή καθαρότητά της και η καλή διασπορά της επιτρέπουν να σχηματίζει ένα ομοιόμορφο στρώμα πληρωτικού υλικού μέσα στη μήτρα από καουτσούκ, ενισχύοντας περαιτέρω την αντοχή στην τριβή και τη γήρανση.

Ωστόσο, επειδή η επιφάνεια της μικροπούδρας πυριτίας περιέχει μεγάλο αριθμό όξινων σιλανολικών ομάδων, η συμβατότητα με την ελαστική μήτρα μπορεί να είναι κακή, επηρεάζοντας ενδεχομένως τη συνολική απόδοση του σύνθετου υλικού. Επί του παρόντος, οι ερευνητές αντιμετωπίζουν κυρίως αυτό το ζήτημα μέσω τεχνικών τροποποίησης επιφάνειας, χρησιμοποιώντας συνήθως παράγοντες σύζευξης σιλανίου και παράγοντες σύζευξης τιτανίου. Αυτοί οι τροποποιητές μπορούν να αντιδράσουν με τις υδροξυλομάδες στην επιφάνεια της πυριτίας, μειώνοντας την επιφανειακή της ενέργεια και βελτιώνοντας έτσι τη συμβατότητα και τη διασπορά εντός της ελαστικής μήτρας.

Κοιτώντας μπροστά, με την αυξανόμενη ζήτηση για υλικά από καουτσούκ υψηλής απόδοσης, η ανάπτυξη μικροσκόνης πυριτίου υψηλής καθαρότητας, εξαιρετικά λεπτής, και νέων εξειδικευμένων τροποποιητών θα αποτελέσουν σημαντικές τάσεις. Ταυτόχρονα, η εις βάθος έρευνα σχετικά με τους μηχανισμούς τροποποίησης και τον τρόπο καλύτερης αξιοποίησης των συνεργιστικών επιδράσεων των τροποποιητών θα αποτελέσουν κύριο στόχο στον τομέα της τροποποίησης επιφανειών πυριτίου.

Άλλες εφαρμογές

Ως ανόργανο μη μεταλλικό υλικό υψηλής απόδοσης, η μικροσκόνη πυριτίου χρησιμοποιείται επίσης ευρέως σε επιστρώσεις, ηλεκτρικά μονωτικά υλικά και κόλλες. Στη βιομηχανία επιστρώσεων, βελτιώνει σημαντικά την αντοχή στη διάβρωση, την αντοχή στην τριβή, τις μονωτικές ιδιότητες και την αντοχή σε υψηλές θερμοκρασίες. Η ρύθμιση της κατανομής μεγέθους των σωματιδίων μπορεί να βελτιστοποιήσει την πυκνότητα της μεμβράνης και μπορεί να αντικαταστήσει εν μέρει το διοξείδιο του τιτανίου, διατηρώντας παράλληλα την καλυπτική ικανότητα και ενισχύοντας την αντοχή στη θερμότητα. Στα ηλεκτρικά μονωτικά υλικά, λόγω της υψηλής αντοχής στη μόνωση και της αντοχής σε υψηλές θερμοκρασίες, η μικροσκόνη πυριτίου χρησιμοποιείται εκτενώς σε μονωτές και αξεσουάρ καλωδίων για εξοπλισμό ισχύος, αποτρέποντας αποτελεσματικά τη διαρροή ρεύματος και εξασφαλίζοντας ασφαλή λειτουργία. Επιπλέον, η εφαρμογή της σε κόλλες και στεγανωτικά αυξάνεται. Ενισχύοντας την αντοχή του δεσμού με ρητίνες και μειώνοντας τη μέγιστη εξώθερμη θερμοκρασία κατά τη σκλήρυνση, η μικροσκόνη πυριτίου βελτιώνει αποτελεσματικά τις μηχανικές ιδιότητες και την αντοχή στη γήρανση των κόλλων.

Epic Powder

Στο Epic Powder, ειδικευόμαστε στην προηγμένη παραγωγή μικροσκόνης πυριτίας υψηλής καθαρότητας και σφαιρικής, απαραίτητης για αυτές τις απαιτητικές εφαρμογές. Η υπερσύγχρονη διαδικασία παραγωγής μας αξιοποιεί μύλους αιχμής ρευστοποιημένης κλίνης με ενσωματωμένους ταξινομητές αέρα υψηλής ακρίβειας. Αυτό το εξελιγμένο σύστημα είναι κρίσιμο για την επίτευξη των ανώτερων ιδιοτήτων προϊόντων που απαιτούνται από τη βιομηχανία.

Έλεγχος ακριβούς μεγέθους σωματιδίων: Οι μύλοι με τζετ μας παρέχουν την έντονη μηχανική ενέργεια για αποτελεσματική κονιοποίηση, ενώ οι ταξινομητές μας διασφαλίζουν μια εξαιρετικά στενή και αυστηρά ελεγχόμενη κατανομή μεγέθους σωματιδίων (PSD). Αυτό είναι ζωτικής σημασίας για τη βελτιστοποίηση ιδιοτήτων όπως η ρευστότητα στις ηλεκτρομαγνητικές συμβατότητες (EMC), η διασπορά στις επιστρώσεις και η ενίσχυση στο καουτσούκ.

Υψηλή καθαρότητα και επεξεργασία χωρίς μολύνσεις: Ο μηχανισμός άλεσης των μύλων με τζετ μας, ο οποίος βασίζεται στην κρούση σωματιδίων σε ένα ρεύμα αέρα υψηλής πίεσης, ελαχιστοποιεί τη μόλυνση από τα αναλώσιμα εξαρτήματα. Αυτό είναι ύψιστης σημασίας για την παραγωγή της μικροσκόνης πυριτίου υψηλής καθαρότητας που απαιτείται για ηλεκτρονικές εφαρμογές όπως οι CCL και οι EMC.

Προσαρμοσμένες Λύσεις: Κατανοούμε ότι οι διαφορετικές εφαρμογές έχουν μοναδικές απαιτήσεις. Η τεχνική μας εμπειρογνωμοσύνη μάς επιτρέπει να προσαρμόζουμε τις παραμέτρους άλεσης και ταξινόμησης για την παραγωγή μικροσκονών πυριτίας με συγκεκριμένες PSD, μορφολογίες και χαρακτηριστικά επιφάνειας, υποστηρίζοντας τους πελάτες μας στο ταξίδι τους στην καινοτομία υλικών.

Αξιοποιώντας τη συνέργεια μεταξύ φρεζάρισμα με πίδακα και ταξινόμηση αέρα, Epic Powder παρέχει συνεπή, υψηλής απόδοσης μικροσκόνη πυριτίου που πληροί τα αυστηρά πρότυπα των σύγχρονων βιομηχανιών, δίνοντας τη δυνατότητα στους πελάτες μας να αναπτύσσουν υλικά επόμενης γενιάς.