Strahlmühlen spielen eine entscheidende Rolle in der Pulververarbeitung, insbesondere in Branchen wie Batterien, Keramik und Pharmazeutika. Diese Mühlen werden häufig zum ultrafeinen Mahlen und zur präzisen Klassifizierung von Materialien eingesetzt. Ein grundlegender Aspekt für optimale Leistung in Strahlfräsen ist das Verständnis der Wechselwirkung zwischen Gasgeschwindigkeit und Druck. Dieses Wissen verbessert nicht nur die Mahlleistung, sondern hilft auch bei der Kontrolle der Partikelgrößenverteilung und verbessert die Gesamtproduktqualität.

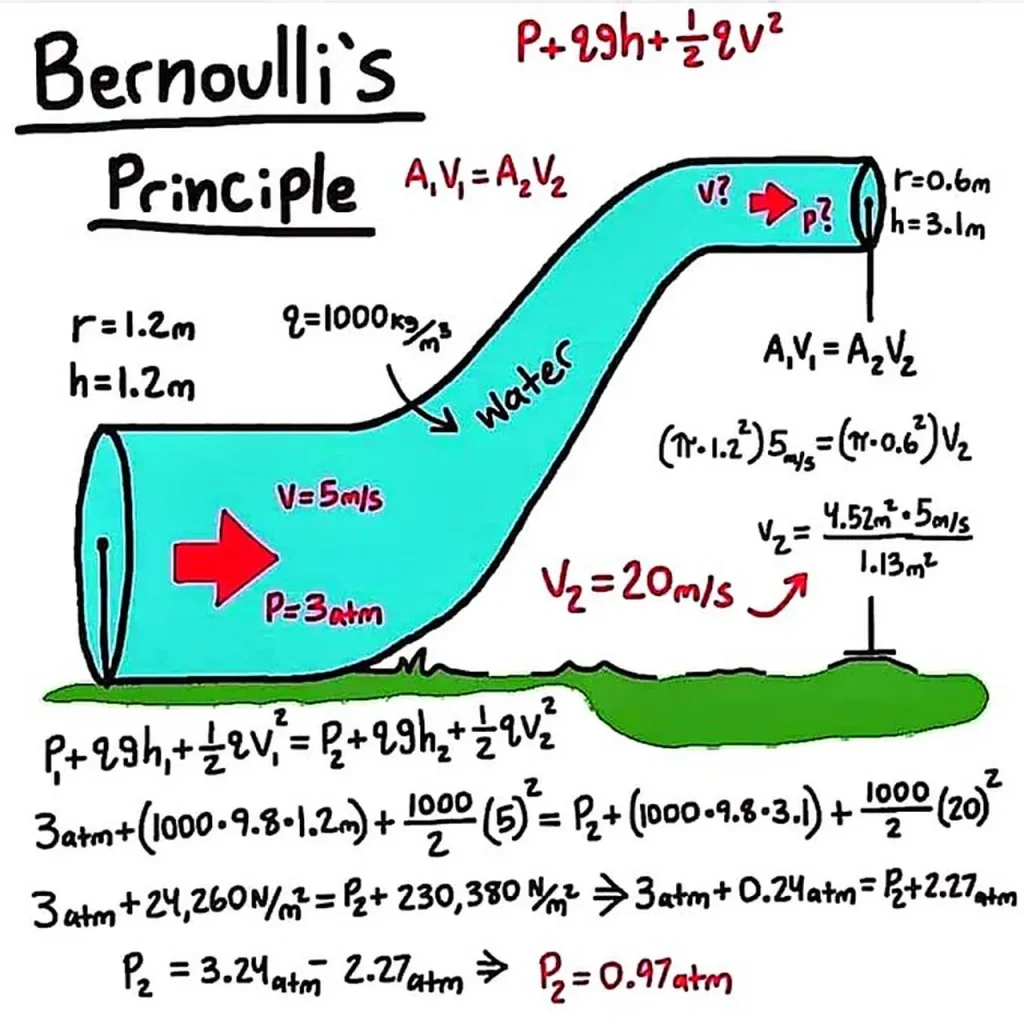

Die Grundlagen der Physik: Bernoullis Prinzip

Kernstück der Strahlmühlenfunktion ist das Bernoulli-Prinzip, das die umgekehrte Beziehung zwischen Geschwindigkeit und Druck in der Strömungsdynamik erklärt. Steigt die Gasströmungsgeschwindigkeit, sinkt der Druck und umgekehrt. Eine höhere Gasgeschwindigkeit bedeutet eine höhere kinetische Energie im Fluid, was zu einem niedrigeren Druck führt. Dieser Druckunterschied ist in Strahlmühlen entscheidend, da er die Bewegung und Kollision der Partikel antreibt und somit für eine effektive Mahlung unerlässlich ist.

Wie Gasgeschwindigkeit und -druck das Strahlmahlen beeinflussen

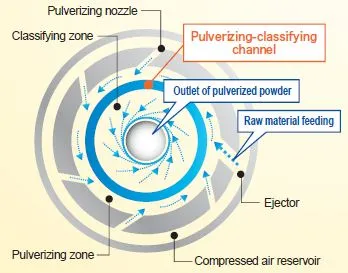

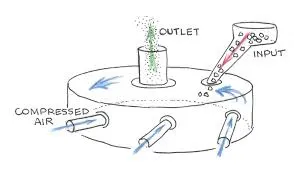

Während der Mahlphase wird komprimiertes Gas durch eine speziell entwickelte Düse auf Überschallgeschwindigkeit beschleunigt und erreicht dabei oft Geschwindigkeiten zwischen 300 und 500 m/s. Diese schnelle Beschleunigung erhöht die kinetische Energie des Gases deutlich, wodurch die Partikel mit größerer Kraft aufeinanderprallen und so eine effiziente Zerkleinerung ermöglicht wird. Am Düsenauslass sinkt der Druck aufgrund der Geschwindigkeitserhöhung, wodurch eine Unterdruckzone entsteht, die das Material in die Mahlkammer zieht und Materialaustritt verhindert.

Die Klassifikationsstufe nutzt kontrollierte Geschwindigkeit und Druck, um Partikel nach Größe zu trennen. Mithilfe einer schnell rotierenden Turbine drücken Zentrifugalkräfte gröbere Partikel an die äußeren Ränder und führen sie zur weiteren Verarbeitung in die Mahlzone zurück. Feinere Partikel werden mit dem Gasstrom zu Zyklonabscheidern transportiert und dort gesammelt. Durch die Anpassung von Parametern wie Lüftersog und Düsendruck lassen sich Gasgeschwindigkeit und Druck in der Klassifikationszone präzise steuern und so eine präzise Partikelgrößenkontrolle gewährleisten.

Einfluss von Druck und Temperatur auf den Gasfluss

Der Druck des Arbeitsgases ist ein entscheidender Faktor für die Gasgeschwindigkeit in einer Strahlmühle. Höhere Drücke führen zu schnelleren Gasströmen am Düsenausgang. Beispielsweise können Dampfdrücke zwischen 0,8 und 1,7 MPa Geschwindigkeiten von bis zu 500 m/s erzeugen. Erhöhter Druck erhöht nicht nur die Geschwindigkeit, sondern auch die Gasdichte, was die für den Partikelbruch verfügbare kinetische Energie weiter steigert.

Auch die Temperatur spielt eine wichtige Rolle. Höhere Gastemperaturen können die kritische Geschwindigkeit des Gases erhöhen und so die Mahlleistung der Mühle verbessern. Beispielsweise kann sich die Luftgeschwindigkeit beim Erhitzen von etwa 320 auf 500 m/s erhöhen. Allerdings muss die Hitzebeständigkeit des Materials berücksichtigt werden, insbesondere bei hitzeempfindlichen Substanzen oder Oberflächenmodifizierern, die eine sorgfältige Temperaturregelung während des Mahlens erfordern.

Praxisbeispiel: Titanpulvermahlen

Bei einer Anwendung mit Titanpulver erzeugt überhitzter Dampf mit Temperaturen zwischen 300 und 400 Grad Celsius und einem Dampfdruck von 0,8 bis 1,7 MPa einen Gasstrom von etwa 500 m/s. In dieser Umgebung kommt es zu intensiven Partikelkollisionen, wodurch Partikelgrößen im Mikrometerbereich erreicht werden. Durch Feinabstimmung von Druck und Geschwindigkeit können Bediener die endgültige Partikelgrößenverteilung in einem Bereich von 1 bis 74 Mikrometern anpassen, maßgeschneidert für die spezifischen Materialanforderungen.

Abschluss

Bei Strahlmahlprozessen ist ein klares Verständnis des Zusammenspiels von Gasgeschwindigkeit und Druck von grundlegender Bedeutung. Ein schneller Gasstrom bei niedrigem Druck fördert die effektive Partikelzerkleinerung, während kontrollierte Geschwindigkeits- und Druckgradienten in der Klassierzone eine präzise Partikelgrößentrennung ermöglichen. Die Optimierung von Düsendesign, Arbeitsgasdruck und Temperatur führt zu effizientem Mahlen, gleichmäßiger Produktgröße und anpassbarer Prozesssteuerung. So können die Strahlmühlen verschiedene Materialeigenschaften verarbeiten und die gewünschte Feinheit erreichen.

Über Epic Powder

Episches Pulver ist spezialisiert auf fortschrittliche Lösungen zur Pulververarbeitung, darunter Strahlmahlsysteme mit präziser Gasgeschwindigkeits- und Druckregelung. Unsere Technologien gewährleisten hohe Mahlleistung, enge Partikelgrößenverteilung und kontaminationsfreie Verarbeitung für eine breite Palette von Materialien, von Metallen und Keramik bis hin zu Batterieverbindungen. Mit Fokus auf Innovation und Zuverlässigkeit Episches Pulver unterstützt Branchen dabei, eine überragende Produktleistung und Fertigungsqualität zu erreichen.