Sphärisches Siliziumpulver ist ein wichtiges Material in verschiedenen Branchen und wird für seine einzigartigen Eigenschaften und Anwendungen geschätzt. Seine Herstellung umfasst mehrere Techniken, die in physikalische und chemische Methoden unterteilt werden. Es hängt davon ab, ob während des Prozesses eine chemische Umwandlung stattfindet.

Welche Methoden gibt es zur Herstellung von sphärischem Siliziumpulver?

1. Physikalische Methoden:

Bei diesen Methoden sind keine chemischen Reaktionen erforderlich. Sie umfassen Techniken wie: mechanisches Kugelmahlen, Sprühen, Flammensphäroidisierung, Plasmabehandlung, Hochtemperaturkalzinierungssphäroidisierung.

2. Chemische Methoden:

Dazu gehören chemische Umwandlungen und unter anderem: Gasphasenmethode, Niederschlagsmethode, Hydrothermalsynthese, Sol-Gel-Prozess, Mikroemulsionsmethode.

In diesem Handbuch werden 14 Präparationsmethoden beschrieben, die ein präzises Erreichen der gewünschten Kugelform gewährleisten.

Herstellungsprozess von sphärischem Silizium-Mikropulver

01 Mechanisches Schleifverfahren

Beim mechanischen Mahlen werden professionelle Zerkleinerungsgeräte und zusätzliche Siebgeräte verwendet, um ultrafeine Pulver herzustellen. Je nach Beschaffenheit des Materials gibt es Trocken- und Nassmahlen. Beim Nassmahlen wird Wasser als Trägermedium verwendet und die Partikel werden durch Rühren und Mahlen zerkleinert. Dadurch können ultrafeine Produkte mit guter Dispersion und gleichmäßiger Partikelgröße hergestellt werden.

02 Sprühverfahren

Sprühtrocknung ist eine Methode zur Probenentnahme durch schnelles Trocknen flüssiger Rohstoffe in einem Sprühtrockner. Die flüssigen Rohstoffe passieren einen Zerstäuber und bilden extrem feine Tröpfchen. Die Tröpfchen kommen mit heißer Luft in Kontakt und die innere Feuchtigkeit wandert nach außen. Die Rohstoffpartikel agglomerieren. Nach dem Trocknen kann das gewünschte Produkt gewonnen werden.

03 Flammensphäroidisierungsverfahren

Bei Temperaturen zwischen 1600 und 2000 °C schmelzen die Kanten an der Oberfläche des Pulvers allmählich. Unter der Einwirkung der Oberflächenspannung bildet sich eine Kugel. Als Rohmaterial wird gewöhnliches Quarzpulver verwendet, kugelförmiges Siliziummikropulver wird mit der Sauerstoff-Acetylen-Flammenmethode hergestellt. Dadurch kann sichergestellt werden, dass die Oberfläche glatt ist und die Sphäroidisierungsrate 95% erreicht.

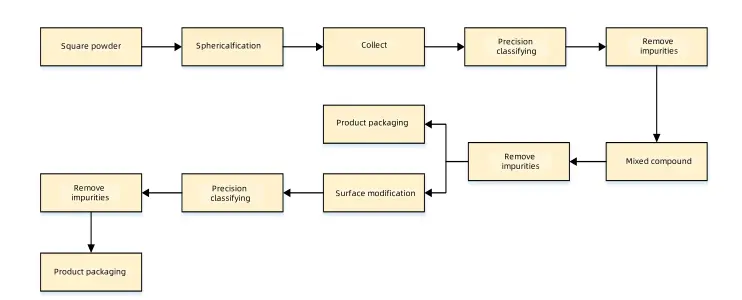

04 Flammschmelzverfahren

Wir verwenden eckiges Silizium-Mikropulver als Rohmaterial, zerkleinern, sieben, reinigen und führen weitere Vorbehandlungen durch. Ein Luftstrombrecher zerkleinert das eckige Silizium-Mikropulver. Nach einer mehrstufigen Vorbehandlung sieben wir es auf eine geeignete Partikelgröße. Wir verwenden Acetylen, Erdgas und andere Gase als Wärmequelle zum Schmelzen des Pulvers, und die Flamme bleibt sauber und schadstofffrei. Eine Hochtemperaturflamme schmilzt das eckige Silizium-Mikropulver geeigneter Partikelgröße sofort, und wir kühlen es schnell ab, um es zu kugelig zu machen. Wir erhalten hochreines, kugelförmiges Silizium-Mikropulver mit gleichmäßiger Partikelgröße.

05 Plasmaverfahren

Das Plasmaverfahren nutzt die hohe Temperatur der Lichtbogenplasma. Dabei schmilzt das Siliziumdioxidpulver oder Quarzpulver zu Tröpfchen. Diese werden unter Einwirkung der Oberflächenspannung zu Kugeln geformt und abgekühlt, sodass kugelförmige Siliziumdioxidpartikel entstehen.

06 Hochtemperatur-Kalzinierungs-Sphäroidisierungsverfahren

Bei der Hochtemperatur-Kalzinierungs-Sphäroidisierungsmethode wird das grob ausgewählte natürliche Quarzerzpulver unter alkalischen Bedingungen gealtert und dann gefiltert. Das Filtermaterial wird entwässert und getrocknet, ein Bindemittel wird hinzugefügt, um eine Blockprobe zu erhalten, und in einem Hochtemperaturofen kalziniert, gekühlt und dann dispergiert, durch Mahlen, Sphäroidisierung, magnetische Trennung und Lufttrennungsklassifizierung. Schließlich werden hochreine, ultrafeine, sphäroidische Siliziumpulver hergestellt. Das mit dieser Methode erhaltene Produkt weist eine hohe Sphäroidisierungsrate, einen guten Weißgrad, eine hohe Reinheit, eine gute Fließfähigkeit und Dispergierbarkeit auf. Es befindet sich jedoch noch im Laborstadium.

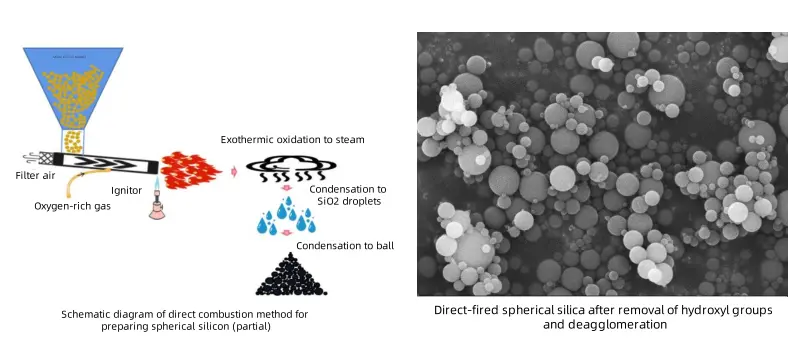

07 Direktverbrennungsmethode

Da flammengeschmolzenes sphärisches Silizium ein natürliches Mineralpulver ist, das durch Schmelzen sphäroidisiert wird, gibt es gewisse Einschränkungen hinsichtlich Reinheit und Partikelgrößenverteilung. Einige führende ausländische Unternehmen verwenden die Herstellungsmethode der Direktverbrennungsmethode (VMC). Dabei werden Siliziumdioxid-Mikrokugeln mit hoher Reinheit, kleiner Partikelgröße und relativ kontrollierbarer Partikelgrößenverteilung durch die direkte Reaktion von metallischem Siliziumpulver mit Sauerstoff hergestellt.

08 Hochtemperatur-Schmelzspritzverfahren

Bei der Hochtemperatur-Schmelzspritzmethode wird hochreiner Quarz bei 2100–2500 °C zu einer Flüssigkeit geschmolzen und nach dem Sprühen und Abkühlen wird kugelförmiges Silizium-Mikropulver erhalten. Die Produktoberfläche ist glatt und die Sphäroidisierungsrate und die Amorphisierungsrate können 100% erreichen. Einige Hersteller in den USA und Japan verwenden diese Methode, um kugelförmiges Silizium-Mikropulver herzustellen. Sie ist jedoch nach außen streng vertraulich. Mit der Hochtemperatur-Schmelzspritzmethode können die Sphäroidisierungsrate und die Amorphisierungsrate leicht sichergestellt werden, aber die Schwierigkeit dieser Technologie liegt im Zerstäubungssystem der Hochtemperaturmaterialien, der viskosen Quarzschmelzflüssigkeit, der Anpassung der Zerstäubungspartikelgröße und der Lösung von Problemen wie der Vermeidung von Umweltverschmutzung und der weiteren Reinigung.

09 Selbstausbreitende Niedertemperatur-Verbrennungsmethode

Der Prozessablauf der selbstausbreitenden Niedertemperaturverbrennungsmethode umfasst die Herstellung von Natriumsilikat, die Herstellung von Silikatsol, die Herstellung von gemischter Verbrennungsflüssigkeit, die Verbrennungsreaktion, das Glühen und Entkarbonisieren, die Waschbehandlung und andere Schritte. Der Vorteil dieser Methode besteht darin, dass sie natürliches kristallines Siliziummikropulver oder geschmolzenes Siliziummikropulver als Rohstoffe verwendet. Dies ist leicht zu erhalten. Der Prozess ist einfach, erfordert keine spezielle Ausrüstung, der Betrieb ist leicht zu steuern und die Produktionskosten sind niedrig. Die im Produktionsprozess verwendeten Materialien enthalten nur Natriumionen und Nitrationen, die in Wasser sehr gut löslich sind, und es werden keine anderen Verunreinigungsionen eingeführt, was der Herstellung von hochreinem Siliziummikropulver förderlich ist. Derzeit befindet sich diese Methode nur im Laborstadium und kann nicht gut in Massenproduktion hergestellt werden.

10 Gasphasenmethode

Im Produktionsprozess werden nur Materialien verwendet, die Natriumionen und Nitrationen enthalten, die in Wasser gut löslich sind, und wir führen keine anderen Verunreinigungsionen ein. Dieser Ansatz ist für die Herstellung von hochreinem Siliziummikropulver förderlich. Derzeit befindet sich diese Methode erst im Laborstadium und wir können sie noch nicht effektiv in Massenproduktion herstellen.

11 Niederschlagsmethode

Wir verwenden Wasserglas, Säuerungsmittel und andere Rohstoffe und fügen eine angemessene Menge Tensid hinzu. Während des gesamten Herstellungsprozesses achten wir genau auf die Temperaturkontrolle. Wenn der pH-Wert 8 überschreitet, fügen wir einen Stabilisator hinzu. Nach dem Waschen, Trocknen und Kalzinieren bilden wir kugelförmiges Siliziummikropulver. Das mit dieser Methode hergestellte kugelförmige Siliziummikropulver hat eine sehr gleichmäßige Partikelgröße, ist kostengünstig, hat einen einfachen Prozessablauf und ist leicht zu kontrollieren. Wir können es in der industriellen Produktion verwenden, aber der Nachteil ist, dass es agglomerieren kann.

12 Hydrothermale Synthesemethode

Wir verwenden häufig die Methode der hydrothermalen Synthese, um Nanopartikel in der Flüssigphase herzustellen. Im Allgemeinen kombinieren wir anorganische und organische Verbindungen mit Wasser unter Hochtemperatur- und Hochdruckbedingungen von 150 °C bis 350 °C. Wir lassen Ionen, Moleküle, Ionencluster usw. durch starke Konvektion mit Impfkristallen in die Wachstumszone eintreten und erhalten schließlich eine übersättigte Lösung und Kristalle. Durch Filtern, Waschen und Trocknen anorganischer Substanzen können ultrafeine und hochreine Mikropartikel gebildet werden. Die Verwendung der Methode der hydrothermalen Synthese zur Herstellung von kugelförmigem Siliziummikropulver eliminiert den Prozess der Umwandlung in Oxide, der bei allgemeinen Flüssigphasensynthesemethoden erforderlich ist, was die Wahrscheinlichkeit einer harten Agglomeration verringert.

13 Sol-Gel-Verfahren

Bei der Sol-Gel-Methode werden die Rohstoffe gleichmäßig mit der flüssigen Phase vermischt, unter bestimmten Bedingungen hydrolysiert und durch chemische Kondensation zu einem Sol verarbeitet. Nach einer gewissen Zeit bildet sich ein Kieselgel mit einer dreidimensionalen Netzwerkstruktur. Nach dem Filtern, Waschen, Trocknen und Sintern können wir Nano-Siliziumdioxid- oder Nano-Quarzpartikel erhalten.

14 Mikroemulsionsmethode

Mikroemulsion ist eine Methode, bei der zwei inkompatible Phasen unter Einwirkung eines Tensids eine gleichmäßige Emulsion bilden. Bei dieser Methode wird der winzige Raum zwischen den beiden Phasen genutzt, um unter Anleitung einer Siliziumquelle Kerne zu bilden, und nach der Wärmebehandlung erhält man kugelförmige Kieselsäure- oder Quarzpartikel. Aufgrund des begrenzten Raums für Keimbildung und Wachstum sind die mit dieser Methode erzeugten Kieselsäurepartikel klein und nicht leicht zu agglomerieren.